Fabrication Additive de Composite Bois-Plastique en 2025 : Transformer la Production Durable et Déverrouiller une Croissance du Marché à Deux Chiffres. Découvrez les Technologies, Tendances, et Prévisions qui Façonnent la Prochaine Ère de l’Impression 3D Écologique.

- Résumé Exécutif : Principales Conclusions et Points Saignants du Marché

- Aperçu du Marché : Définir la Fabrication Additive de Composite Bois-Plastique

- Taille du Marché en 2025 et Prévisions de Croissance (CAGR 2025–2029) : Projections et Facteurs Motivateurs

- Paysage Technologique : Matériaux, Processus et Innovations

- Analyse Concurrentielle : Acteurs Principaux et Startups Émergentes

- Applications et Secteurs d’Utilisation : De la Construction aux Biens de Consommation

- Tendances en Matière de Durabilité et Réglementaires : Impact Environnemental et Conformité

- Investissements, Fusions et Acquisitions, et Activités de Financement

- Analyse Régionale : Amérique du Nord, Europe, Asie-Pacifique et Reste du Monde

- Défis et Obstacles : Problèmes Techniques, Économiques et de Chaîne d’Approvisionnement

- Perspectives Futures : Opportunités, Tendances Disruptives et Recommandations Stratégiques

- Sources et Références

Résumé Exécutif : Principales Conclusions et Points Saignants du Marché

La fabrication additive de composites bois-plastique (WPC) émerge comme un segment transformateur au sein de l’industrie plus large de l’impression 3D, combinant la durabilité des fibres naturelles avec la polyvalence des matrices polymères. En 2025, le marché de la fabrication additive WPC se caractérise par des avancées technologiques rapides, une augmentation de la disponibilité des matériaux, et une adoption croissante dans plusieurs secteurs, dont la construction, l’automobile et les biens de consommation.

Les principales conclusions indiquent que l’intégration de fibres de bois dans des matrices thermoplastiques—telles que le PLA, l’ABS et le PE—a conduit au développement de filaments et de matières premières offrant de meilleures propriétés mécaniques, un impact environnemental réduit et des qualités esthétiques uniques. Des fournisseurs de matériaux de premier plan et des fabricants d’imprimantes 3D, tels que 3Dnatives et ColorFabb BV, ont élargi leurs portefeuilles pour inclure une variété de filaments WPC, soutenant à la fois des applications de bureau et à grande échelle industrielle.

Les points saillants du marché pour 2025 comprennent :

- Investissement R&D significatif par les leaders de l’industrie, entraînant une amélioration de l’imprimabilité, de la stabilité dimensionnelle et de la finition de surface des pièces WPC.

- Adoption croissante dans la construction durable et le design d’intérieur, avec des architectes et des fabricants tirant parti de l’apparence boisée et de l’empreinte carbone réduite des WPC.

- Secteurs automobile et biens de consommation utilisant les WPC pour des composants légers, durables et personnalisables, en accord avec les objectifs d’économie circulaire.

- Soutien réglementaire et efforts de normalisation par des organisations telles que ASTM International et l’Organisation internationale de normalisation (ISO), favorisant une acceptation plus large et une assurance qualité.

- Émergence d’initiatives de recyclage en boucle fermée, avec des entreprises comme Filamentive promouvant des filaments WPC recyclés pour réduire encore l’impact environnemental.

Dans l’ensemble, le marché de la fabrication additive WPC en 2025 est prêt pour une croissance continue, propulsée par l’innovation en matière de matériaux, l’expansion des domaines d’application, et un fort accent sur la durabilité. La convergence des cadres réglementaires, la collaboration industrielle, et la demande des consommateurs pour des produits écologiques devraient accélérer l’adoption des technologies d’impression 3D WPC dans le monde entier.

Aperçu du Marché : Définir la Fabrication Additive de Composite Bois-Plastique

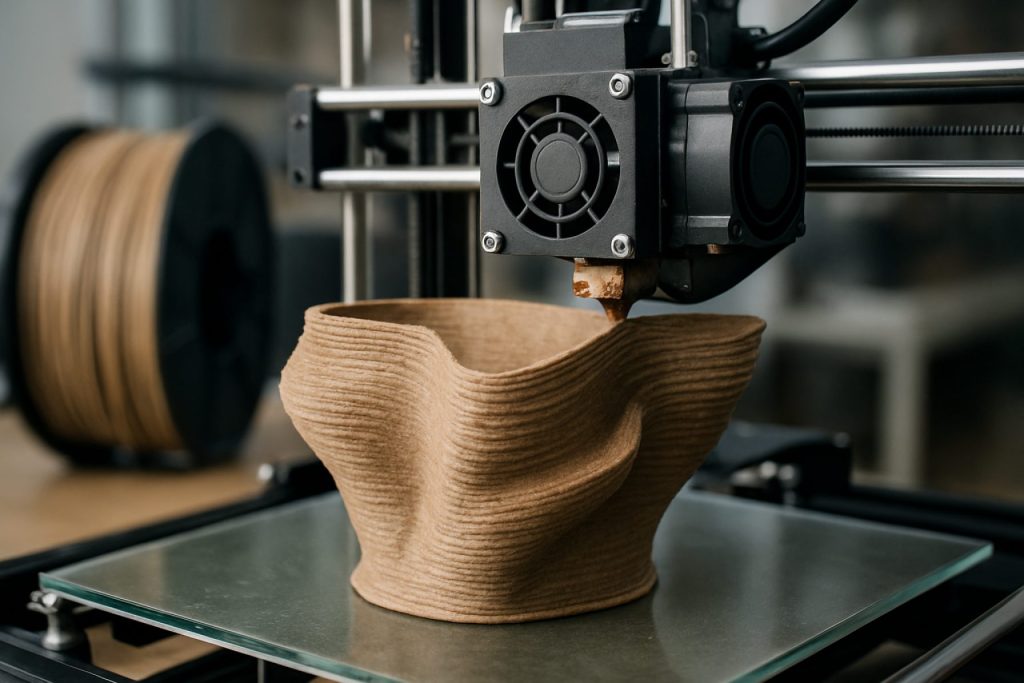

La fabrication additive de composites bois-plastique (WPC) fait référence à l’utilisation de technologies d’impression 3D pour fabriquer des objets à partir de matériaux composites qui mélangent des polymères thermoplastiques avec des charges d’origine bois, telles que la farine de bois ou des fibres. Cette approche innovante tire parti de la durabilité et de l’attrait esthétique du bois avec la polyvalence et la facilité de traitement des plastiques, permettant de créer des pièces complexes et personnalisées pour une variété d’industries. En 2025, le marché de la fabrication additive WPC connaît une croissance notable, alimentée par la demande croissante de matériaux écologiques, les avancées des matériels d’impression 3D, et les capacités croissantes des filaments composites.

L’intégration de fillers à base de bois dans des matrices thermoplastiques—généralement de l’acide polylactique (PLA), du polypropylène (PP) ou du polyéthylène (PE)—donne lieu à des filaments qui peuvent être traités à l’aide d’imprimantes à filament fondu (FFF) standard ou de modélisation par dépôt fondu (FDM). Ces composites offrent des propriétés uniques, telles qu’une meilleure biodégradabilité, une empreinte carbone réduite, et une apparence naturelle semblable à celle du bois, les rendant attrayants pour des applications dans le mobilier, les biens de consommation, l’intérieur automobile, et les éléments architecturaux. Des fournisseurs de matériaux de premier plan, tels que 3D-Fuel et ColorFabb BV, ont développé des filaments WPC commerciaux compatibles avec les imprimantes 3D de bureau et industrielles largement disponibles.

Le paysage du marché en 2025 se caractérise par un écosystème croissant de fabricants de filaments, d’OEM d’imprimantes, et d’utilisateurs finaux explorant de nouvelles possibilités de conception. Les institutions de recherche et les consortiums industriels, y compris la Fraunhofer-Gesellschaft, s’efforcent activement d’optimiser les formulations de WPC pour améliorer les performances mécaniques, l’imprimabilité et la finition de surface. De plus, les initiatives de durabilité et les pressions réglementaires encouragent les fabricants à adopter des contenus biosourcés et recyclés dans leurs produits, propulsant encore l’adoption des WPC dans la fabrication additive.

Malgré ces avancées, des défis subsistent pour garantir une qualité de matériau constante, gérer la sensibilité à l’humidité, et assurer une adhésion intercalaires fiable pendant l’impression. Néanmoins, l’innovation continue en science des matériaux et en technologie d’impression devrait résoudre ces problèmes, soutenant l’expansion continue du marché de la fabrication additive WPC. À mesure que le secteur mûrit, la collaboration entre développeurs de matériaux, fabricants d’équipements, et utilisateurs finaux sera cruciale pour libérer le plein potentiel des composites bois-plastique dans les applications d’impression 3D.

Taille du Marché en 2025 et Prévisions de Croissance (CAGR 2025–2029) : Projections et Facteurs Motivateurs

Le marché mondial de la fabrication additive de composites bois-plastique (WPC) est prêt pour une expansion significative en 2025, soutenue par la demande croissante de matériaux durables et les avancées des technologies d’impression 3D. Les analystes de l’industrie prévoient un taux de croissance annuel composé (CAGR) robuste pour le secteur entre 2025 et 2029, avec des estimations variant généralement de 10 % à 15 % par an. Cette croissance est soutenue par plusieurs facteurs clés, notamment une sensibilisation environnementale accrue, la polyvalence des WPC en matière de conception et d’application, et des améliorations continues des processus de fabrication additive.

L’un des principaux catalyseurs de croissance est le passage des secteurs de la construction et de l’automobile vers des matériaux écologiques. Les WPC, qui mélangent des fibres de bois avec des thermoplastiques, offrent une alternative durable aux plastiques et métaux traditionnels, réduisant à la fois l’empreinte carbone et les coûts des matériaux. La capacité d’imprimer en 3D des géométries complexes avec des WPC augmente encore leur attrait, permettant aux fabricants de produire des composants légers, durables et personnalisables. Des entreprises telles que 3D Systems Corporation et Stratasys Ltd. développent activement et commercialisent des imprimantes compatibles avec les WPC et des filaments, soutenant une adoption plus large dans les industries.

Un autre moteur significatif est l’évolution rapide des matériels et logiciels de fabrication additive. L’amélioration des capacités des imprimantes, des formulations de matériaux, et des outils de conception plus sophistiqués rendent plus facile le traitement des WPC avec haute précision et répétabilité. Des organisations telles que Ultimaker et MakerBot Industries, LLC élargissent leurs portefeuilles pour inclure des matériaux WPC, répondant à un intérêt croissant des clients pour des options d’impression 3D durables.

Géographiquement, l’Amérique du Nord et l’Europe devraient devancer la croissance du marché en 2025, soutenues par des cadres réglementaires solides favorisant les matériaux écologiques et un écosystème de fabrication additive bien établi. Cependant, la région Asie-Pacifique devrait connaître le CAGR le plus rapide, alimenté par une industrialisation rapide et des investissements croissants dans les technologies de fabrication avancées.

En résumé, le marché 2025 de la fabrication additive de composites bois-plastique est prêt pour une croissance dynamique, propulsée par des tendances de durabilité, des innovations technologiques, et l’expansion des domaines d’application. À mesure que de plus en plus d’entreprises investissent dans la R&D et augmentent leur production, le CAGR du secteur jusqu’en 2029 devrait rester fort, positionnant la fabrication additive WPC comme un acteur clé dans l’avenir de la fabrication durable.

Paysage Technologique : Matériaux, Processus et Innovations

Le paysage technologique de la fabrication additive de composites bois-plastique (WPC) en 2025 est caractérisé par des avancées rapides en science des matériaux, optimisation des processus, et applications innovantes. Les WPC, qui mélangent des polymères thermoplastiques avec des fibres ou de la farine de bois, sont de plus en plus adaptés aux technologies d’impression 3D, notamment la fabrication à filament fondu (FFF) et la fabrication additive à grande échelle. L’intégration du bois dans des matrices polymères non seulement confère une esthétique naturelle mais améliore également la durabilité en utilisant des ressources renouvelables et des plastiques recyclés.

Le développement de matériaux est un point focal, les principaux fournisseurs de polymères et les institutions de recherche concevant des filaments et des granulés qui équilibrent imprimabilité, résistance mécanique, et finition de surface. Les innovations incluent l’utilisation de polymères biosourcés et recyclés, tels que l’acide polylactique (PLA) et le polyéthylène recyclé, combinés avec de la farine de bois finement moulue ou des fibres lignocellulosiques. Ces composites sont conçus pour améliorer l’adhésion interfaciale, réduire le gauchissement, et garantir une extrusion cohérente, abordant les défis uniques aux WPC dans la fabrication additive. Des entreprises comme DuPont et BASF développent activement des formulations composites avancées, tandis que des organisations telles que Fraunhofer-Gesellschaft s’attaquent à la recherche sur les interactions fibre-matrice et la facilité de traitement.

Les innovations de processus sont tout aussi significatives. Les fabricants d’équipements raffinent les conceptions d’extrudeuses et les géométries des têtes d’impression pour accommoder la nature abrasive et hétérogène des matières premières WPC. Le contrôle de la température, la conception des vis, et la résistance à l’usure des buses sont optimisés pour garantir un flux de matériau constant et minimiser la dégradation des fibres de bois pendant l’impression. L’automatisation et la surveillance en temps réel des processus, y compris le contrôle de qualité in situ, sont intégrées dans les imprimantes à grande échelle par des entreprises comme 3D Systems et Stratasys, permettant la production de composants WPC grands et complexes pour la construction, le mobilier et des applications automobiles.

Des applications innovantes émergent au fur et à mesure que la technologie mûrit. La fabrication additive WPC permet de créer des éléments architecturaux personnalisés, des panneaux structurels légers, et des produits décoratifs avec des textures et motifs de grain uniques. La capacité à approvisionner localement des déchets de bois et des plastiques recyclés s’aligne avec les principes d’économie circulaire, réduisant l’impact environnemental et soutenant une fabrication durable. Les collaborations industrielles, telles que celles favorisées par l’American Wood Council et Plastics Industry Association, accélèrent l’adoption de normes et de meilleures pratiques, propulsant encore le domaine vers la viabilité commerciale et l’acceptation plus large sur le marché en 2025.

Analyse Concurrentielle : Acteurs Principaux et Startups Émergentes

Le secteur de la fabrication additive de composites bois-plastique (WPC) connaît une évolution rapide, guidée par des leaders industriels établis et une cohorte dynamique de startups émergentes. Ce paysage concurrentiel est façonné par des avancées en science des matériaux, optimisation des processus, et la demande croissante de solutions de fabrication durables.

Parmi les acteurs principaux, Stratasys Ltd. a fait des avancées significatives dans l’intégration des matériaux composites, y compris les WPC, dans leurs plateformes d’impression 3D industrielles. Leur écosystème de matériel ouvert et leurs partenariats avec des développeurs de matériaux ont permis l’utilisation de filaments chargés de bois pour le prototypage et les pièces d’usage final. De même, 3D Systems, Inc. a élargi son portefeuille pour inclure des imprimantes compatibles avec les composites, soutenant les applications de recherche et commerciales dans la fabrication additive WPC.

Des fournisseurs de matériaux tels que Arkema S.A. et BASF SE sont également essentiels, fournissant des matrices polymères et des additifs de haute performance qui améliorent l’imprimabilité et les propriétés mécaniques des filaments WPC. Leurs collaborations avec des fabricants d’imprimantes et des institutions de recherche ont accéléré le développement de nouvelles formulations WPC adaptées à la fabrication additive.

Du côté des startups, des entreprises comme ColorFabb BV ont gagné en reconnaissance grâce à leurs filaments innovants chargés de bois, qui mélangent des fibres de bois recyclées avec des biopolymères pour créer des matériaux d’impression 3D esthétiquement attrayants et durables. Un autre entrant notable, FELIXprinters, s’est concentré sur l’optimisation des imprimantes de bureau et industrielles pour les matériaux composites, y compris les WPC, ciblant à la fois les amateurs et les utilisateurs professionnels.

Les startups émergentes exploitent également des ressources régionales et des principes d’économie circulaire. Par exemple, FinnCeres en Finlande développe des filaments WPC utilisant des déchets de bois locaux pour réduire l’empreinte carbone de la fabrication additive. Ces startups collaborent souvent avec des universités et des centres de recherche pour affiner les formulations de matériaux et les processus d’impression, se positionnant comme des innovateurs agiles sur le marché.

Les dynamiques concurrentielles dans la fabrication additive WPC sont encore intensifiées par des partenariats intersectoriels et des initiatives d’innovation ouverte. Alors que la durabilité et la performance des matériaux restent des différenciateurs clés, les entreprises établies et les startups investissent dans la R&D pour élargir la gamme de WPC imprimables et débloquer de nouvelles applications dans l’automobile, la construction, et les biens de consommation.

Applications et Secteurs d’Utilisation : De la Construction aux Biens de Consommation

La fabrication additive de composites bois-plastique (WPC) étend rapidement ses possibilités à travers une variété d’applications et de secteurs d’utilisation, alimentée par la combinaison unique de durabilité, de flexibilité de conception, et de performance des matériaux. Dans l’industrie de la construction, les WPC produits par impression additive sont de plus en plus utilisés pour des éléments architecturaux personnalisés, des panneaux de façade, des terrasses, et des composants intérieurs. La capacité d’imprimer en 3D des géométries complexes permet aux architectes et aux constructeurs de réaliser des conceptions sur mesure tout en tirant parti de la durabilité et de la résistance aux intempéries des WPC. Des organisations telles que WoodWorks et l’American Wood Council ont souligné l’intérêt croissant pour les matériaux avancés à base de bois pour des solutions de construction durables.

Dans le secteur automobile, la fabrication additive WPC est adoptée pour des garnitures intérieures légères, des tableaux de bord, et des panneaux décoratifs. L’intégration des fibres de bois avec des thermoplastiques réduit non seulement le poids des véhicules mais améliore également les qualités tactiles et esthétiques des intérieurs automobiles. Les principaux fabricants automobile explorent les WPC pour leur potentiel à améliorer la recyclabilité et à réduire la dépendance aux plastiques issus du pétrole, en accord avec les objectifs de durabilité de l’industrie.

Les biens de consommation représentent un autre domaine de croissance significatif. L’impression 3D WPC est utilisée pour produire des meubles, de la décoration d’intérieur, et des produits de mode qui bénéficient de l’apparence naturelle et du toucher du bois, combinés à la liberté de conception de la fabrication additive. Des entreprises telles que Formlabs et Stratasys ont développé des imprimantes et des matériaux compatibles, permettant des productions en petites séries et personnalisées pour les designers et les entrepreneurs.

De plus, la fabrication additive WPC fait son chemin dans les emballages, les équipements de sport, et même les instruments de musique, où les propriétés acoustiques du bois peuvent être adaptées par un contrôle précis des formulations composites et des paramètres d’impression. La polyvalence des WPC, couplée à l’efficacité de la fabrication additive, attire également l’attention des secteurs de l’éducation et de la recherche, où le prototypage rapide et l’innovation en matière de matériaux sont des moteurs clés.

À mesure que la technologie mûrit, la gamme des secteurs d’utilisation devrait encore s’élargir, soutenue par des avancées continues en science des matériaux et en capacités d’imprimante. La convergence de la durabilité, de la personnalisation, et de la performance positionne la fabrication additive WPC comme une solution transformative dans divers secteurs en 2025 et au-delà.

Tendances en Matière de Durabilité et Réglementaires : Impact Environnemental et Conformité

La fabrication additive de composites bois-plastique (WPC) est de plus en plus examinée pour son impact environnemental et sa conformité réglementaire, reflétant des tendances de durabilité plus larges dans les secteurs des matériaux et de la fabrication. Alors que les WPC combinent des fibres lignocellulosiques renouvelables avec des polymères thermoplastiques, ils offrent un potentiel de réduction de la dépendance aux plastiques vierges et peuvent utiliser du bois recyclé ou des déchets, s’alignant sur les principes de l’économie circulaire. Cependant, les avantages environnementaux dépendent de l’approvisionnement en matières premières, de la consommation d’énergie pendant la production, et de la gestion en fin de vie.

En 2025, les cadres réglementaires se resserrent autour de l’utilisation des plastiques et des matériaux composites, en particulier au sein de l’Union Européenne et de l’Amérique du Nord. La Commission Européenne a fait avancer des directives visant les plastiques à usage unique et promouvant le contenu recyclé, ce qui influence directement la formulation et l’évaluation du cycle de vie des WPC. Les fabricants sont de plus en plus tenus de démontrer leur conformité avec le Règlement REACH pour la sécurité chimique et la Directive Cadre sur les Déchets pour une gestion responsable des déchets. Aux États-Unis, l’Agence de Protection Environnementale des États-Unis encourage la gestion durable des matériaux, ce qui inclut l’utilisation de contenu recyclé et la réduction des additifs dangereux dans les composites.

Les certifications de durabilité gagnent également en traction. Des programmes tels que la certification du Conseil de Gestion Forestière (FSC) pour les fibres de bois et l’ISCC PLUS pour le contenu biosourcé et recyclé sont de plus en plus recherchés par les fabricants de WPC pour valider leurs revendications environnementales. Ces certifications aident à garantir la traçabilité et l’approvisionnement responsable, qui sont critiques pour l’acceptation sur le marché et l’approbation réglementaire.

Les évaluations du cycle de vie (ECV) deviennent une pratique standard pour quantifier l’empreinte environnementale de la fabrication additive WPC. Ces évaluations évaluent des facteurs tels que les émissions de gaz à effet de serre, l’utilisation d’énergie, et la recyclabilité. L’ Organisation Internationale de Normalisation (ISO) fournit des directives pour les systèmes de gestion environnementale et les ECV, souvent référencées dans la conformité réglementaire et les rapports de durabilité d’entreprise.

En résumé, le paysage de durabilité et réglementaire pour la fabrication additive WPC en 2025 se caractérise par des exigences de conformité plus strictes, une demande accrue pour des matériaux durables certifiés, et une emphase croissante sur des évaluations d’impact environnemental transparentes. Les fabricants doivent s’adapter à ces tendances pour rester compétitifs et conformes dans un marché en évolution rapide.

Investissements, Fusions et Acquisitions, et Activités de Financement

Le secteur de la fabrication additive de composites bois-plastique (WPC) a connu une hausse notable des investissements, des fusions et acquisitions (M&A), et des activités de financement à partir de 2025. Cette augmentation est motivée par la demande croissante de matériaux durables et l’expansion des applications des WPC dans des secteurs tels que l’automobile, la construction, et les biens de consommation. Les investisseurs sont de plus en plus attirés par le secteur en raison de son potentiel à répondre aux préoccupations environnementales en utilisant des plastiques recyclés et des fibres de bois renouvelables, en ligne avec les objectifs de durabilité globaux.

Plusieurs entreprises de matériaux établies et fournisseurs de technologie d’impression 3D ont effectué des investissements stratégiques dans la fabrication additive WPC. Par exemple, BASF SE et Covestro AG ont élargi leurs portefeuilles pour inclure des polymères et additifs compatibles WPC, soutenant les startups et les initiatives de recherche axées sur des filaments composites avancés. Ces investissements prennent souvent la forme de coentreprises, d’accords de licence technologique, et de financement direct d’innovantes startups.

L’activité de M&A s’est également intensifiée, avec de grandes entreprises chimiques et de matériaux acquérant des producteurs de filaments WPC spécialisés et plus petits pour obtenir un avantage concurrentiel sur le marché de la fabrication additive. Notamment, Arkema S.A. a poursuivi des acquisitions pour intégrer l’expertise en contenu biosourcé et recyclé dans sa division de matériaux d’impression 3D. Ces mouvements visent à accélérer les cycles de développement de produits et à étendre la portée du marché.

Le capital-risque et le financement gouvernemental ont joué un rôle crucial dans le soutien des entreprises en phase de démarrage développant de nouvelles formulations WPC et des technologies d’impression. Des organisations comme EIT RawMaterials et la National Science Foundation ont fourni des subventions et des financements initiaux pour des projets de recherche et des startups axés sur l’amélioration des propriétés mécaniques et de l’imprimabilité des WPC. Ces fonds sont souvent dirigés vers l’augmentation de la production, l’optimisation de la performance du matériau, et le développement de nouvelles applications pour les WPC dans la fabrication additive.

Dans l’ensemble, le paysage d’investissement en 2025 reflète un marché en maturation, avec une collaboration accrue entre les fournisseurs de matériaux, les développeurs de technologie, et les utilisateurs finaux. L’afflux de capital et les partenariats stratégiques devraient accélérer l’innovation, réduire les coûts, et favoriser l’adoption plus large de la fabrication additive WPC à travers plusieurs secteurs.

Analyse Régionale : Amérique du Nord, Europe, Asie-Pacifique et Reste du Monde

Le paysage régional de la fabrication additive de composites bois-plastique (WPC) en 2025 reflète des niveaux variés d’adoption technologique, de maturité du marché, et de cadres réglementaires à travers l’Amérique du Nord, l’Europe, l’Asie-Pacifique, et le Reste du Monde. Chaque région présente des moteurs et des défis uniques façonnant la trajectoire de croissance de l’impression 3D WPC.

- Amérique du Nord : L’Amérique du Nord, en particulier les États-Unis, reste à la pointe de l’innovation en fabrication additive WPC. La région bénéficie d’un écosystème robuste d’institutions de recherche, d’entreprises de fabrication avancée, et d’un fort accent sur les matériaux durables. Des acteurs clés tels que Stratasys Ltd. et 3D Systems, Inc. explorent activement des composites biosourcés, y compris les WPC, pour des applications dans la construction, l’automobile, et les biens de consommation. Des initiatives gouvernementales favorables et une demande croissante pour des produits écologiques accélèrent encore la croissance du marché.

- Europe : L’Europe se caractérise par des réglementations environnementales strictes et un fort accent sur les principes de l’économie circulaire. Des pays comme l’Allemagne, les Pays-Bas, et la Suède investissent dans la recherche et des projets pilotes pour intégrer les WPC dans la fabrication additive. Des organisations telles que la Fraunhofer-Gesellschaft mènent des efforts pour optimiser les formulations de WPC pour l’impression 3D, en se concentrant sur la recyclabilité et l’évaluation du cycle de vie. Le Green Deal de l’Union Européenne et des programmes de financement connexes devraient propulser une adoption plus poussée dans les années à venir.

- Asie-Pacifique : La région Asie-Pacifique, menée par la Chine, le Japon, et la Corée du Sud, connaît une industrialisation et une urbanisation rapides, alimentant la demande de matériaux de construction innovants. Les fabricants locaux intègrent de plus en plus les WPC dans la fabrication additive pour atteindre des objectifs de durabilité et réduire la dépendance aux plastiques traditionnels. Des entreprises telles que Shining 3D Tech Co., Ltd. élargissent leurs portefeuilles pour inclure des imprimantes et des filaments compatibles WPC. Des initiatives soutenues par le gouvernement en Chine et au Japon pour promouvoir la fabrication verte devraient renforcer la croissance régionale.

- Reste du Monde : Dans des régions telles que l’Amérique Latine, le Moyen-Orient, et l’Afrique, la fabrication additive WPC en est encore à ses débuts. Toutefois, une sensibilisation croissante aux enjeux environnementaux et la nécessité de matériaux durables et économiques suscitent l’intérêt pour les WPC. Des projets collaboratifs avec des organisations internationales et des transferts de technologie des marchés établis devraient jouer un rôle clé dans le développement futur.

Dans l’ensemble, alors que l’Amérique du Nord et l’Europe prennent les devants en matière d’avancées technologiques et de soutien réglementaire, l’Asie-Pacifique émerge comme un moteur de croissance significatif grâce à sa capacité de fabrication et à son accent politique. Le Reste du Monde devrait suivre à mesure que la sensibilisation et les infrastructures s’améliorent.

Défis et Obstacles : Problèmes Techniques, Économiques et de Chaîne d’Approvisionnement

La fabrication additive de composites bois-plastique (WPC), bien qu’elle soit prometteuse pour des solutions de matériaux durables et polyvalents, fait face à plusieurs défis et obstacles significatifs qui entravent son adoption généralisée. Ces problèmes touchent aux domaines techniques, économiques, et de chaîne d’approvisionnement, chacun présentant des obstacles uniques pour les chercheurs, les fabricants, et les utilisateurs finaux.

Défis Techniques : L’intégration de fibres ou de farine de bois avec des matrices thermoplastiques dans des processus de fabrication additive tels que la modélisation par dépôt fondu (FDM) introduit des complexités en matière de compatibilité et d’imprimabilité des matériaux. Assurer une dispersion uniforme des particules de bois est difficile, entraînant souvent des bouchons de buse, une extrusion incohérente, et une mauvaise adhésion inter-couches. La nature hydrophile du bois peut également conduire à une absorption d’humidité, causant une instabilité dimensionnelle et des propriétés mécaniques réduites des pièces imprimées. De plus, la dégradation thermique des composants en bois à des températures de traitement peut libérer des volatils, affectant à la fois la qualité d’impression et la sécurité des opérateurs. Des efforts de recherche par des organisations comme la Fraunhofer-Gesellschaft sont en cours pour optimiser les formulations et les paramètres de traitement, mais des solutions robustes et standardisées restent difficiles à trouver.

Barrières Économiques : Le coût de filaments ou granulés WPC de haute qualité, adaptés à la fabrication additive, est actuellement plus élevé que celui des thermoplastiques conventionnels. Cela est dû au besoin de compounding spécialisé, de séchage, et de traitement de surface des fillers en bois pour garantir la compatibilité et la performance. De plus, les volumes de production relativement faibles et la base de fournisseurs limitée pour les matières premières WPC contribuent à des prix plus élevés. En conséquence, la viabilité économique de la fabrication additive WPC est souvent limitée aux applications de niche ou au prototypage, plutôt qu’à la production à grande échelle. Les leaders de l’industrie tels que 3Dnatives soulignent la nécessité d’économies d’échelle et d’une meilleure intégration de la chaîne d’approvisionnement pour réduire les coûts.

Problèmes de Chaîne d’Approvisionnement : La chaîne d’approvisionnement pour les matériaux de fabrication additive WPC n’est pas aussi mature que celle des plastiques ou métaux traditionnels. Sourcer des fillers en bois de haute qualité et compatibles avec des thermoplastiques peut s’avérer difficile, surtout en tenant compte des variations régionales dans les espèces de bois et les normes de traitement. De plus, les fluctuations de la disponibilité et des prix des matières premières—en raison de facteurs tels que les pratiques forestières, les réglementations environnementales, et la logistique de transport—peuvent perturber les calendriers de production. Des organisations telles que European Bioplastics soulignent l’importance de développer des chaînes d’approvisionnement fiables et durables pour soutenir la croissance des composites biosourcés dans la fabrication additive.

S’attaquer à ces défis nécessitera des efforts coordonnés en science des matériaux, en ingénierie des processus, et en gestion de la chaîne d’approvisionnement pour libérer tout le potentiel de la fabrication additive WPC en 2025 et au-delà.

Perspectives Futures : Opportunités, Tendances Disruptives et Recommandations Stratégiques

L’avenir de la fabrication additive de composites bois-plastique (WPC) est prêt pour une transformation significative, guidée par des avancées technologiques, des impératifs de durabilité, et des demandes de marché en évolution. À mesure que l’industrie avance vers 2025, plusieurs opportunités et tendances disruptives émergent qui façonneront le paysage concurrentiel et la trajectoire d’innovation.

Les opportunités dans la fabrication additive WPC sont étroitement liées à l’accent croissant sur les matériaux durables et les principes de l’économie circulaire. L’intégration de plastiques recyclés et de fibres de bois réduit non seulement l’impact environnemental mais s’aligne également avec les tendances réglementaires mondiales favorisant une fabrication écologique. Cela ouvre des possibilités pour les fabricants de développer de nouvelles gammes de produits dans la construction, l’automobile et les biens de consommation, tirant parti des propriétés uniques des WPC telles qu’une durabilité améliorée, un poids réduit, et une flexibilité de conception. De plus, le potentiel de personnalisation de la fabrication additive permet une production à la demande et un prototypage rapide, ce qui peut considérablement raccourcir les cycles de développement de produits et réduire les coûts de stockage.

Les tendances disruptives incluent l’évolution des formulations de matières premières et des technologies d’impression. Les innovations en chimie de liant et en traitement de fibres améliorent l’imprimabilité et la performance mécanique des WPC, les rendant plus compétitifs par rapport aux matériaux traditionnels. L’adoption d’imprimantes 3D grand format et de systèmes de fabrication hybride étend l’échelle et la complexité des applications WPC, allant des composants architecturaux aux meubles et intérieurs automobiles. De plus, les outils de conception numérique et les logiciels de simulation permettent un contrôle plus précis des propriétés des matériaux et des géométries de pièces, favorisant une plus grande innovation dans la conception de produits.

D’un point de vue stratégique, les entreprises devraient investir dans des partenariats de R&D avec des fournisseurs de matériaux et des développeurs de technologie tels que Stratasys Ltd. et 3D Systems, Inc. pour accélérer le développement de formulations avancées de WPC et de procédés d’impression. Engager des consortiums industriels comme l’Additive Manufacturing Users Group (AMUG) peut faciliter le partage des connaissances et des efforts de normalisation, qui sont critiques pour une adoption plus large sur le marché. De plus, les fabricants devraient surveiller les évolutions réglementaires et les certifications de durabilité d’organisations telles que le Conseil de Gestion Forestière (FSC) pour garantir la conformité et améliorer la crédibilité sur le marché.

En résumé, les perspectives pour la fabrication additive WPC en 2025 se caractérisent par un potentiel de croissance robuste, soutenu par la durabilité, l’innovation technologique, et la collaboration stratégique. Les entreprises qui embrassent proactivement ces tendances et investissent dans le développement de capacités seront bien positionnées pour tirer parti des opportunités émergentes et naviguer dans le paysage concurrentiel en évolution.

Sources et Références

- 3Dnatives

- ColorFabb BV

- ASTM International

- Organisation Internationale de Normalisation (ISO)

- Filamentive

- Fraunhofer-Gesellschaft

- 3D Systems Corporation

- Stratasys Ltd.

- Ultimaker

- MakerBot Industries, LLC

- DuPont

- BASF

- Plastics Industry Association

- Arkema S.A.

- FELIXprinters

- WoodWorks

- Formlabs

- Commission Européenne

- Règlement REACH

- Conseil de Gestion Forestière

- ISCC PLUS

- Covestro AG

- EIT RawMaterials

- National Science Foundation

- Shining 3D Tech Co., Ltd.