Montée des Alliages de Titane Forgés à Quench en 2025 : Comment les Avancées Disruptives en Fabrication Redéfinissent l’Aérospatial et Au-delà. Découvrez les Leaders Émergents, les Prévisions de Marché et les Tendances Technologiques qui Domineront les 5 Prochaines Années.

- Résumé Exécutif : Principales Conclusions pour 2025–2030

- Taille du Marché Global et Prévisions de Croissance

- Applications Principales : Aérospatial, Défense, Médical et Automobile

- Innovations dans les Processus de Fabrication des Alliages de Titane Forgés à Quench

- Entreprises Leaders et Organisations de l’Industrie (ex. : boeing.com, titanium.org)

- Tendances de la Chaîne d’Approvisionnement et des Matières Premières

- Paysage Concurrentiel et Partenariats Stratégiques

- Paysage Réglementaire et Normes de l’Industrie (ex. : asme.org, sae.org)

- Marchés Émergents et Opportunités Régionales

- Perspectives Futures : Feuille de Route Technologique et Points Chauds d’Investissement

- Sources et Références

Résumé Exécutif : Principales Conclusions pour 2025–2030

La période de 2025 à 2030 devrait connaître des avancées significatives et une mise à l’échelle industrielle dans la fabrication des alliages de titane forgés à quench. Cette méthode de traitement de nouvelle génération—combinant un refroidissement rapide avec un forgeage à haute pression—continue de gagner en traction en raison de sa promesse d’un meilleur contrôle microstructural, d’une performance mécanique améliorée et d’une réduction des coûts de fabrication par rapport aux procédés conventionnels des alliages de titane. Les principaux acteurs de l’aérospatial, de l’automobile et du biomédical augmentent leurs investissements dans la technologie du titane forgé à quench, cherchant à répondre aux impératifs de performance et de durabilité pour des applications de grande valeur.

Des leaders de l’industrie tels que TIMET (Titanium Metals Corporation) et VSMPO-AVISMA ont élargi leurs efforts de R&D et leurs lignes de production pilotes pour le traitement avancé des alliages de titane. Ces entreprises se concentrent sur l’optimisation des produits forgés à quench pour des composants aérospatiaux critiques—comme les trains d’atterrissage et les pièces de moteur—où la réduction de poids et la résistance supérieure à la fatigue sont essentielles. TIMET exploite sa chaîne d’approvisionnement intégrée verticalement pour intensifier de nouvelles solutions de forgeage à quench, tandis que VSMPO-AVISMA, le plus grand producteur de titane au monde, collabore avec des fabricants d’aéronefs et de moteurs majeurs pour valider la technologie pour la production en série.

Les données industrielles de 2025 montrent que les alliages de titane forgés à quench peuvent atteindre jusqu’à 20 % de résistance à la traction ultime en plus et jusqu’à 30 % de durée de vie en fatigue supérieure par rapport à leurs homologues traités de manière conventionnelle, selon des divulgations techniques de principaux fabricants. Ce coup de pouce en performance est critique pour les fabricants d’équipements d’origine (OEM) aérospatiaux et les fournisseurs de niveau 1, tels que Rolls-Royce et GE Aerospace, qui se sont tous deux associés à des producteurs de titane pour qualifier de nouveaux alliages pour des applications de moteurs d’avion et de structure. Le secteur automobile, mené par des innovateurs comme Tata Motors et le groupe BMW, évalue également le titane forgé à quench pour des composants structurels et de groupe motopropulseur légers, cherchant à équilibrer des rapports force/poids améliorés avec des contraintes de coûts.

En regardant vers l’avenir, les perspectives pour 2025–2030 sont caractérisées par une accélération de l’adoption commerciale, alimentée par une convergence de facteurs : des réglementations d’émissions plus strictes, une demande croissante pour la réduction du poids et des exigences de durabilité en hausse. Les associations de l’industrie du titane anticipent que les alliages forgés à quench captureront une part croissante du marché du titane haute performance, en particulier dans les domaines aérospatiaux et médicaux. Les investissements continus de la part des producteurs primaires et des utilisateurs finaux devraient entraîner davantage d’innovations de processus, d’améliorations de la chimie des alliages et de normes de qualité standardisées pour les produits forgés à quench.

En résumé, la fabrication des alliages de titane forgés à quench entre dans une phase de croissance décisive, avec des déploiements à l’échelle industrielle, une validation des performances et une pénétration du marché qui devraient définir la trajectoire du secteur jusqu’en 2030.

Taille du Marché Global & Prévisions de Croissance

Le marché mondial de la fabrication d’alliages de titane forgés à quench devrait connaître une croissance régulière en 2025 et dans les années suivantes, portée par la demande croissante des secteurs aérospatial, automobile, énergétique et des dispositifs médicaux. Le forgeage à quench, un processus qui combine un refroidissement rapide (quenching) et un forgeage à haute pression, améliore les propriétés mécaniques des alliages de titane, les rendant particulièrement attractifs dans des applications nécessitant des rapports force/poids supérieurs et une résistance à la corrosion.

Les principaux fabricants aérospatiaux tels que Boeing et Airbus augmentent leur utilisation d’alliages de titane avancés dans les avions commerciaux et militaires, stimulant directement la demande de composants forgés à quench. Ces alliages sont essentiels dans la production de trains d’atterrissage, de fixations et d’éléments de structure d’aéronefs, où la durabilité et les économies de poids se traduisent par des gains de performance et d’efficacité énergétique. En 2025, le secteur de l’aviation civile devrait rester le plus grand consommateur d’alliages de titane forgés à quench, une tendance renforcée par le renouvellement continu de la flotte et la recherche de technologies de voyage aérien plus durables.

L’adoption des alliages de titane forgés à quench dans l’industrie automobile est également en hausse, notamment parmi les fabricants de véhicules haute performance tels que Tesla et le groupe BMW, qui intègrent ces matériaux dans les châssis et pièces de moteur pour répondre à des réglementations d’émissions strictes et améliorer la performance des véhicules électriques. Le secteur de l’énergie, avec des entreprises comme GE et Siemens, élargit l’utilisation des alliages de titane dans les turbines et les équipements offshore en raison de leur résilience dans des environnements de fonctionnement difficiles.

Les principaux producteurs et fabricants incluent TIMET (une filiale de Precision Castparts Corp.), VSMPO-AVISMA (le plus grand producteur de titane au monde) et ATI (Allegheny Technologies Incorporated). Ces entreprises investissent dans de nouvelles capacités de forgeage à quench et élargissent leur empreinte mondiale pour répondre à la demande croissante, avec des expansions de capacité significatives annoncées pour 2025 et au-delà.

À l’avenir, la région Asie-Pacifique—en particulier la Chine et le Japon—émerge comme une région clé pour la croissance, soutenue par des programmes aérospatiaux et industriels soutenus par le gouvernement. Des entreprises telles que BAOTI et Toyota Motor Corporation augmentent les investissements dans la recherche sur les alliages de titane et les capacités de fabrication.

Dans l’ensemble, les perspectives pour la fabrication des alliages de titane forgés à quench sont solides, avec des taux de croissance annuels prévus dans les chiffres à un chiffre mid-à-high jusqu’à la fin des années 2020, soutenus par des avancées technologiques et des applications croissantes dans les industries de haute valeur.

Applications Principales : Aérospatial, Défense, Médical et Automobile

La fabrication des alliages de titane forgés à quench se trouve à la pointe de l’ingénierie des matériaux avancés en 2025, avec un élan significatif dans les secteurs aérospatial, défense, médical et automobile. Cette technique, qui combine un refroidissement rapide après forgeage, produit des microstructures raffinées indéniablement synonymes de rapports force/poids supérieurs, de résistance à la fatigue et de résistance à la corrosion. Ces propriétés deviennent de plus en plus cruciales alors que les industries recherchent des matériaux répondant à des normes de performance et de durabilité rigoureuses.

Dans l’aérospatial, les alliages de titane forgés à quench deviennent essentiels pour les avions et les engins spatiaux de nouvelle génération. Les principaux fabricants tels que Boeing et Airbus continuent d’élargir leur utilisation de composants en alliages de titane dans les structures et pièces de moteur afin de réduire le poids et d’améliorer l’efficacité énergétique. L’International Titanium Association rapporte que la demande pour le titane forgé avancé devrait augmenter régulièrement, alimentée par de nouveaux programmes d’avions commerciaux et une augmentation des lancements de satellites. De plus, des entreprises comme Rolls-Royce exploitent ces alliages pour des pales de turbine et des composants structurels, tirant parti de leur performance à haute température.

La dépendance du secteur de la défense aux alliages de titane forgés à quench s’intensifie également. La grande résistance et le poids léger du titane en font un matériau idéal pour les véhicules blindés, les navires de guerre et les systèmes de missiles. En 2025, des fournisseurs comme TIMET et VSMPO-AVISMA augmentent leur capacité pour répondre à l’augmentation de la demande pour des forgés de grade militaire, surtout alors que les budgets de défense mondiaux restent élevés. Ces alliages sont critiques pour les chasseurs de nouvelle génération, y compris le F-35 et les véhicules aériens sans pilote émergents, où la performance et la survie sont primordiales.

Les fabricants de dispositifs médicaux constituent un autre grand utilisateur, exploitant le titane forgé à quench pour des implants orthopédiques, des dispositifs dentaires et des instruments chirurgicaux. Des entreprises telles que Smith & Nephew et Zimmer Biomet adoptent ces matériaux pour fournir la biocompatibilité, la résistance à la fatigue et la longévité exigées par les normes de santé modernes. Avec une population mondiale vieillissante et la croissance des chirurgies électives, la demande pour des implants en titane haute performance devrait continuer de croître.

Dans l’industrie automobile, l’innovation dans les véhicules électriques (VE) et la réduction du poids incitent à une adoption accrue des alliages de titane forgés à quench pour des composants tels que les systèmes de suspension, les bielles et les systèmes d’échappement. Des fournisseurs automobiles de premier plan comme Magna International et TI Fluid Systems explorent des solutions basées sur le titane pour améliorer l’efficacité et réduire les émissions. Les perspectives pour 2025 et au-delà indiquent une augmentation continue de l’adoption des alliages de titane alors que les fabricants équilibrent performance, durabilité et conformité réglementaire.

Dans l’ensemble, les perspectives pour la fabrication des alliages de titane forgés à quench sont solides dans les grandes industries, les innovations continues en traitement et l’expansion de la chaîne d’approvisionnement garantissant que ces matériaux avancés joueront un rôle central dans des applications à haute performance et critiques pour la sécurité dans les années à venir.

Innovations dans les Processus de Fabrication des Alliages de Titane Forgés à Quench

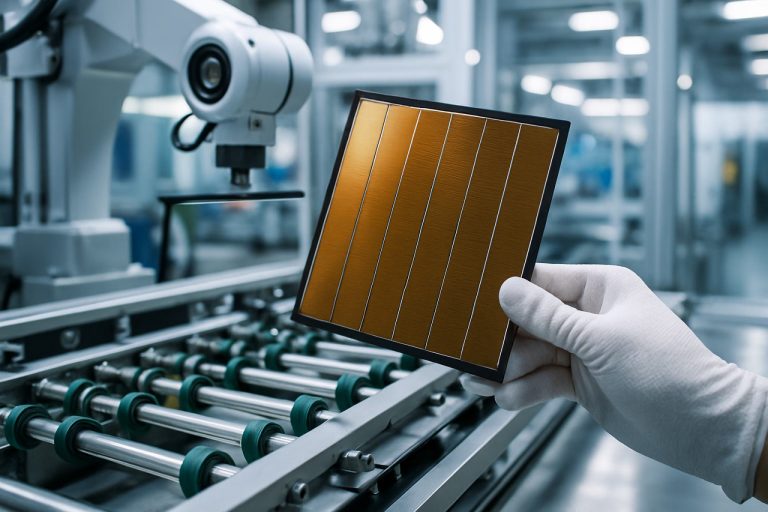

La fabrication des alliages de titane forgés à quench a connu d’importantes innovations alors que l’industrie répond à la demande croissante de performances plus élevées, d’efficacité des coûts et de durabilité. En 2025, les percées sont pilotées par les secteurs aérospatial, automobile et médical, qui nécessitent tous des matériaux légers, résistants et résistants à la corrosion. Le forgeage à quench—un processus combinant un refroidissement rapide (quenching) et le forgeage—permet des microstructures raffinées dans les alliages de titane, entraînant des propriétés mécaniques améliorées et une complexité de forme, tout en minimisant les défauts.

Une tendance clé est l’intégration du traitement thermomécanique avancé et de contrôles thermiques précis. Les principaux fabricants, tels que TIMET (Titanium Metals Corporation), optimisent les cycles de forgeage à quench pour des alliages populaires comme le Ti-6Al-4V. Les rapports industriels et les mises à jour techniques indiquent que les innovations se concentrent sur la surveillance in-situ de la température et de la déformation pendant le forgeage, permettant des ajustements en temps réel des paramètres de processus. Cela permet d’améliorer la cohérence et d’adapter les propriétés pour des composants critiques, notamment dans les disques de moteur à réaction et les pièces de suspension automobiles.

Un autre développement important est l’utilisation du forgeage en forme proche de l’état final, réduisant les déchets de matériau et les exigences d’usinage. Des entreprises telles que PCC Forged Products (une division de Precision Castparts Corp) ont élargi leurs capacités pour offrir des pièces en titane forgées à quench à grande échelle pour les secteurs aérospatial et énergétique. Ces efforts sont complétés par des avancées dans la conception des matrices et la technologie de lubrification, qui améliorent encore la finition de la surface et la précision dimensionnelle.

L’automatisation et la digitalisation deviennent de plus en plus intégrées à la fabrication des alliages de titane. Les principaux fournisseurs, notamment VSMPO-AVISMA Corporation, investissent dans des plateformes de l’Industrie 4.0 qui connectent les données de processus à travers les lignes de forgeage, permettant la maintenance prédictive et l’optimisation des processus. Ces outils numériques améliorent non seulement l’assurance qualité mais soutiennent également le développement de nouvelles formulations d’alliages et de parcours de forgeage adaptés aux exigences du marché émergent.

La durabilité est un autre domaine d’attention, les entreprises cherchant à réduire l’empreinte carbone de la production de titane. Toho Titanium Co., Ltd. explore des méthodes de refroidissement écoénergétiques et des initiatives de recyclage pour récupérer les déchets de titane issus des opérations de forgeage. Ces mesures sont alignées avec les objectifs industriels plus larges en matière de circularité et de responsabilité environnementale.

En regardant vers l’avenir, les perspectives pour la fabrication des alliages de titane forgés à quench sont robustes, avec des investissements continus dans l’innovation des processus, l’intégration numérique et les mesures de durabilité. À mesure que la demande des secteurs aérospatial, médical et de l’économie de l’hydrogène augmente, les fabricants sont prêts à fournir des solutions en titane de meilleure qualité et plus durables dans les prochaines années.

Entreprises Leaders et Organisations de l’Industrie (ex. : boeing.com, titanium.org)

Le secteur de la fabrication d’alliages de titane forgés à quench connaît d’importants progrès et des investissements stratégiques de la part des acteurs clés des industries aérospatiales, de défense et de fabrication avancée. En 2025, plusieurs entreprises et organisations industrielles leaders façonnent l’avenir de la production d’alliages de titane forgés à quench, mettant l’accent sur l’augmentation de la capacité, l’amélioration de la performance des matériaux et la satisfaction des exigences d’application strictes.

Parmi les entreprises les plus importantes, Boeing demeure une figure centrale, élargissant continuellement son expertise dans l’intégration des alliages de titane pour les applications aérospatiales commerciales et de défense. Les partenariats à long terme de Boeing avec les fournisseurs de titane et son développement interne de procédés de forgeage de nouvelle génération soutiennent son engagement envers des composants de structure légers et à haute résistance. L’entreprise collabore activement avec des fournisseurs mondiaux pour sécuriser des sources de titane durables et optimiser les protocoles de forgeage à quench pour des alliages plus récents, visant une résistance accrue à la fatigue et une manufacturabilité améliorée.

TIMET (Titanium Metals Corporation), une filiale de Precision Castparts Corp., est l’un des plus grands producteurs de titane dédiés au monde, fournissant des produits semi-finis et des composants en titane forgés pour les secteurs aérospatial, de traitement chimique et médical. TIMET a investi dans des installations de forgeage à quench avancées, tirant parti de l’automatisation des processus et du contrôle thermique en temps réel pour garantir la cohérence et la fiabilité des alliages de titane haute performance. Leurs efforts continus en R&D visent des propriétés métallurgiques supérieures et une production à coût réduit à grande échelle.

Un autre contributeur important est VSMPO-AVISMA, le plus grand producteur de titane au monde, basé en Russie. VSMPO-AVISMA fournit des lingots de titane, des dalles et des pièces forgées aux principaux OEM et fournisseurs de niveau un dans le monde. L’entreprise développe davantage des techniques de forgeage à quench pour produire des alliages de titane à grain fin et à haute résistance pour les programmes aérospatiaux civils et militaires. Malgré les défis géopolitiques, VSMPO-AVISMA continue de jouer un rôle crucial dans la chaîne d’approvisionnement mondiale du titane, notamment pour les industries aérospatiales et énergétiques.

Les organisations sectorielles telles que l’International Titanium Association (ITA) jouent également un rôle central. L’ITA favorise la collaboration entre fabricants, utilisateurs finaux et chercheurs en organisant des symposiums techniques et en publiant des meilleures pratiques liées à la fabrication des alliages de titane, y compris les avancées en forgeage à quench. Leurs ressources aident à standardiser les processus et à diffuser des idées sur le développement des alliages, la conformité réglementaire et la résilience de la chaîne d’approvisionnement.

À l’avenir, ces leaders de l’industrie et organisations devraient continuer à impulser des progrès significatifs dans la fabrication d’alliages de titane forgés à quench. L’accent devrait se renforcer sur la durabilité, la digitalisation des processus de forgeage et le développement de nouveaux alliages adaptés aux applications émergentes dans les aérospatial, l’exploration spatiale et les dispositifs médicaux avancés. La période de 2025 et au-delà devrait voir une accélération de l’innovation, des collaborations fournisseurs plus étroites et un élargissement du rôle stratégique du titane dans les secteurs de l’ingénierie à haute performance.

Tendances de la Chaîne d’Approvisionnement et des Matières Premières

La chaîne d’approvisionnement des alliages de titane forgés à quench connaît à la fois des opportunités et des pressions en 2025, alors que la demande industrielle s’accélère dans les secteurs aérospatial, défense et haute performance. La combinaison unique de force, d’économies de poids et de résistance à la corrosion du titane continue d’attirer l’attention sur les méthodes de forgeage avancées, surtout le forgeage à quench, qui permet d’obtenir des microstructures raffinées et des propriétés mécaniques supérieures. La chaîne d’approvisionnement en fabrication commence par l’approvisionnement en sponge de titane de haute pureté ou en lingots, un processus toujours dominé par quelques grands producteurs dans le monde. VSMPO-AVISMA, basé en Russie, demeure le plus grand producteur de titane totalement intégré au monde, bien que les incertitudes géopolitiques en cours et les contrôles à l’exportation aient poussé les fabricants à diversifier leurs sources.

Le Toyota Tsusho Corporation du Japon et Osaka Titanium Technologies élargissent leur rôle en tant que fournisseurs fiables de mousse de titane et d’alliages, notamment pour des clients asiatiques et occidentaux à la recherche d’alternatives. Les États-Unis, quant à eux, ont donné la priorité à la production domestique d’alliages de titane, avec TIMET (Titanium Metals Corporation) et Alphatec Alloy augmentant les investissements dans la capacité de fusion et les opérations de forgeage en aval. Ces entreprises affinent les lignes de forgeage à quench pour des produits de qualité aérospatiale, en se concentrant sur un contrôle de processus plus strict, une réduction de la consommation d’énergie et une meilleure traçabilité.

Le forgeage à quench lui-même repose sur des presses à grande vitesse spécialisées et une gestion thermique précise. Les fournisseurs d’équipements tels que Schuler Group collaborent avec des fabricants de titane pour fournir des systèmes de forgeage avancés intégrant un refroidissement rapide en ligne, essentiel pour obtenir les microstructures souhaitées. Il y a une tendance croissante vers l’intégration verticale, les grands producteurs d’alliages de titane acquérant ou s’associant à des spécialistes du forgeage pour sécuriser leurs chaînes d’approvisionnement et réduire les délais. Par exemple, Precision Castparts Corp. (une entreprise de Berkshire Hathaway) exploite à la fois des installations de fusion et de forgeage avancé, garantissant un contrôle de bout en bout de la production de composants en alliages de titane.

La volatilité des prix des matières premières reste une préoccupation. Les prix de la mousse de titane et des déchets ont été élevés en raison d’une demande forte et de perturbations intermittentes dans l’exploitation minière et le raffinage, en particulier en Chine et en Russie. Cela a incité les fabricants à investir dans des programmes de recyclage et de récupération des déchets. Des organisations telles que l’International Titanium Association rapportent que le recyclage en boucle fermée au sein du secteur des alliages forgés à quench est en hausse, avec des déchets représentant désormais jusqu’à 30 % de la matière première dans certaines installations occidentales.

En regardant vers 2026 et au-delà, les perspectives suggèrent un investissement continu dans la capacité d’approvisionnement en titane domestique et alliée, des innovations dans l’automatisation du forgeage, et une intégration plus étroite entre les producteurs de matières premières et les fabricants. Ces efforts devraient stabiliser l’approvisionnement, améliorer l’efficacité et soutenir les applications croissantes des alliages de titane forgés à quench dans les technologies aérospatiales, énergétiques et médicales de prochaine génération.

Paysage Concurrentiel et Partenariats Stratégiques

Le paysage concurrentiel pour la fabrication d’alliages de titane forgés à quench évolue rapidement en 2025, poussé par la convergence des secteurs aérospatial, défense, automobile et industriel nécessitant des matériaux légers et performants. Ce segment se caractérise par une intensification des investissements des producteurs de titane établis dans les capacités avancées de forgeage et de traitement thermique, aux côtés des nouveaux acteurs tirant parti des technologies de refroidissement propriétaires pour améliorer les propriétés des alliages. Les partenariats stratégiques, les coentreprises et les collaborations avec des utilisateurs finaux et des fournisseurs de technologies restent cruciaux pour accélérer l’innovation et la pénétration du marché.

Des acteurs clés tels que TIMET (Titanium Metals Corporation) et VSMPO-AVISMA continuent de détenir des positions dominantes en raison de leurs opérations intégrées verticalement et de leurs chaînes d’approvisionnement mondiales. TIMET s’est concentré sur l’expansion de sa capacité de forgeage à quench en Amérique du Nord et en Europe, visant à répondre à la demande croissante des OEM aérospatiaux et des fournisseurs de niveau 1. VSMPO-AVISMA, reconnu comme le plus grand producteur de titane au monde, renforce ses partenariats avec les principaux fabricants d’avions et explore des recherches conjointes sur des alliages forgés à quench de nouvelle génération présentant une résistance accrue à la fatigue et une meilleure manufacturabilité.

En Asie, Baoji Titanium Industry Co., Ltd. (BAOTI) se distingue en tant que fabricant leader intensifiant ses lignes de forgeage avancées et son automatisation pour la production d’alliages de titane de haute pureté. L’entreprise s’engage activement avec des sociétés aérosapiales et de dispositifs médicaux tant domestiques qu’internationales pour co-développer des alliages forgés à quench spécifiques aux applications. De plus, des producteurs japonais comme Toyota Tsusho Corporation élargissent leurs réseaux d’approvisionnement en titane et collaborent sur des initiatives de R&D axées sur les forgés en titane de qualité automobile.

Les partenariats stratégiques jouent un rôle crucial dans l’accélération de l’innovation. Par exemple, plusieurs principaux acteurs aérospatiaux et de défense ont signé des accords pluriannuels avec des fabricants de titane pour sécuriser des fournitures à long terme de composants forgés à quench. Ces alliances incluent souvent des investissements conjoints dans la numérisation des processus, l’intégration de l’énergie durable et les initiatives d’économie circulaire pour le recyclage des déchets de titane. Notamment, les alliances avec des fournisseurs de technologies spécialisées dans les presses de forgeage à grande vitesse et les systèmes de refroidissement avancés permettent aux fabricants d’atteindre des tolérances plus strictes et un meilleur contrôle microstructural.

En regardant vers les prochaines années, le paysage concurrentiel devrait rester dynamique alors que les acteurs établis et émergents investissent dans la propriété intellectuelle, l’automatisation et les analyses avancées pour optimiser la fabrication d’alliages de titane forgés à quench. Les demandes réglementaires et de durabilité croissantes poussent également à des partenariats stratégiques visant à réduire les empreintes carbone, consolidant davantage les rôles des leaders de l’industrie et des nouveaux arrivants innovants dans la formation de l’avenir de la fabrication d’alliages de titane haute performance.

Paysage Réglementaire et Normes de l’Industrie (ex. : asme.org, sae.org)

Le paysage réglementaire régissant la fabrication des alliages de titane forgés à quench évolue rapidement à mesure que la demande pour des matériaux de haute performance croît dans les secteurs aérospatial, automobile et énergétique. En 2025, les normes industrielles sont largement établies et maintenues par des organisations telles que ASME (American Society of Mechanical Engineers) et SAE International. Ces organismes fournissent les cadres techniques et les repères de certification nécessaires à la production sûre et cohérente des alliages de titane, en particulier ceux soumis à des processus de quenching et de forgeage.

Le Code des chaudières et appareils à pression (BPVC) de l’ASME demeure une pierre angulaire pour les composants à pression fabriqués à partir d’alliages de titane, y compris ceux fabriqués par forgeage à quench. La dernière édition de 2025 intègre des mises à jour pour la fabrication additive et avancée, faisant explicitement référence aux paramètres de traitement thermique et aux exigences de propriétés mécaniques pour les pièces forgées en titane. Cela garantit que les composants forgés à quench utilisés dans des applications critiques comme la production d’énergie et le traitement chimique répondent à des critères de sécurité et de performance rigoureux. Les fabricants cherchant à obtenir une certification ASME doivent désormais fournir une documentation de processus détaillée et une traçabilité des matériaux pour les produits en alliages de titane.

SAE International maintient plusieurs normes clés, telles que AMS 4928 et AMS 4911, qui spécifient la composition chimique, les propriétés mécaniques et les parcours de traitement pour les alliages de titane, y compris ceux soumis à des processus de quenching et de forgeage. En 2025, la SAE est en train d’harmoniser ces normes avec des équivalents internationaux (par ex. : ISO 5832-3 pour les applications biomédicales) pour rationaliser les chaînes d’approvisionnement mondiales. Un accent est mis sur des caractéristiques microstructurales répétables, une ténacité à la rupture et une résistance à l’embrittlement à l’hydrogène—des propriétés directement influencées par les paramètres de forgeage à quench. Les comités actifs de la SAE devraient publier d’autres révisions au cours des deux prochaines années, reflétant les avancées en cours en matière de contrôle des processus et de techniques d’évaluation non destructive.

Les participants majeurs de l’industrie, y compris TIMET (Titanium Metals Corporation) et VSMPO-AVISMA, jouent un rôle collaboratif dans la définition et l’adoption de ces normes. Les deux entreprises exploitent de grandes installations de forgeage et de traitement thermique et sont déterminantes dans le retour d’expérience technique aux organisations normatives. Elles maintiennent également leurs propres systèmes de qualité internes, dépassant souvent les exigences de base de l’industrie pour répondre aux besoins spécifiques des OEM aérospatiaux et des clients du secteur de la défense. Ces protocoles internes sont fréquemment audités en conjonction avec les certifications ASME et SAE.

À l’avenir, on s’attend à ce que les organismes de réglementation intensifient leur attention sur la surveillance numérique des processus et la traçabilité de cycle de vie dans le cadre du processus de certification. Avec l’importance croissante de la durabilité et de la transparence de la chaîne d’approvisionnement, de nouvelles normes pourraient bientôt inclure des exigences de reporting d’impact environnemental et de divulgation de contenu recyclé pour les alliages de titane. À mesure que le marché des alliages de titane forgés à quench haute résistance s’étend, l’interaction entre l’évolution des normes et les technologies de fabrication avancées restera un facteur critique pour permettre l’innovation tout en garantissant la sécurité et la qualité.

Marchés Émergents et Opportunités Régionales

Le marché mondial de la fabrication d’alliages de titane forgés à quench connaît un changement notable en 2025, alors que les économies émergentes intensifient les investissements dans les industries de fabrication avancée et aérospatiale. Historiquement dominé par des producteurs nord-américains, européens et japonais, le secteur connaît une augmentation de l’activité dans les pays de la région Asie-Pacifique, notamment la Chine, l’Inde et la Corée du Sud. Cette expansion est alimentée par la demande croissante dans les secteurs aérospatial, automobile, médical et énergétique, ainsi que par des politiques gouvernementales soutenant les chaînes d’approvisionnement en titane domestique.

En Chine, la croissance accélérée du secteur aérospatial et le nouvel accent mis sur l’autosuffisance ont propulsé des entreprises locales telles que le groupe BAOTI—le plus grand producteur de titane du pays—à développer des capacités d’alliages forgés à quench. BAOTI a investi dans des lignes de forgeage et de refroidissement à la pointe de la technologie, visant à capturer une plus grande part de l’approvisionnement mondial et domestique en composants pour aéronefs. De même, le groupe CITIC a élargi sa division de fabrication de métaux, avec des efforts de R&D ciblés pour améliorer le traitement des alliages de titane pour des applications haute performance.

L’Inde se positionne comme un pôle de fabrication régional, soutenue par des initiatives gouvernementales telles que « Make in India » et des investissements dans la défense et l’exploration spatiale. Des entreprises comme Mishra Dhatu Nigam Limited (MIDHANI) augmentent leur capacité de forgeage d’alliages de titane, en mettant particulièrement l’accent sur des techniques de refroidissement précises pour répondre aux normes strictes de l’aérospatial et du médical. Les plans de MIDHANI pour 2025 incluent de nouvelles lignes de traitement thermique avancées pour soutenir à la fois les marchés domestiques et d’exportation.

Pendant ce temps, POSCO de Corée du Sud, traditionnellement un géant de l’acier, s’est étendu aux alliages de titane, tirant parti de son expertise métallurgique et de son infrastructure de production avancée. La division titane de POSCO cible les fabricants d’équipements énergétiques et de traitement chimique, capitalisant sur la demande régionale pour des matériaux à résistance à la corrosion et à haute résistance.

Au Moyen-Orient, les Émirats Arabes Unis émergent en tant que producteur spécialisé de produits en titane de haute valeur, soutenus par des investissements stratégiques dans l’aérospatial et la fabrication industrielle. Des coentreprises et des partenariats avec des acteurs mondiaux établis favorisent le transfert de technologie et le développement de l’expertise locale.

Les perspectives pour 2025 et au-delà suggèrent une croissance continue de la fabrication d’alliages de titane forgés à quench dans ces régions. Alors que les chaînes d’approvisionnement mondiales se diversifient et que le besoin de matériaux légers et haute performance s’intensifie, les marchés émergents devraient jouer un rôle clé dans la formation du paysage industriel. Les collaborations stratégiques, les mises à niveau technologiques et le soutien gouvernemental seront des moteurs essentiels, tandis que les entreprises établies des États-Unis, d’Europe et du Japon chercheront des coentreprises et des partenariats locaux pour maintenir leur avantage concurrentiel.

Perspectives Futures : Feuille de Route Technologique et Points Chauds d’Investissement

Les perspectives pour la fabrication d’alliages de titane forgés à quench en 2025 et dans les années suivantes sont déterminées par une combinaison d’avancées technologiques, d’une demande accrue de l’industrie et d’un intérêt d’investissement robuste, en particulier de la part des fabricants des secteurs aérospatial, de défense et des dispositifs médicaux. La poussée mondiale vers des matériaux plus légers, plus solides et plus résistants à la corrosion place les alliages de titane forgés à quench à l’avant-garde des stratégies de fabrication de prochaine génération.

À partir de 2025, plusieurs producteurs et fabricants de titane de premier plan accélèrent la R&D pour affiner les processus de forgeage à quench. TIMET (Titanium Metals Corporation), un important fournisseur d’alliages de titane, explore activement des techniques de refroidissement avancées visant à améliorer les propriétés mécaniques et les rendements de production. Leur focus inclut l’optimisation des taux de refroidissement et des séquences de forgeage pour adapter les microstructures aux applications hautes performances. De même, VSMPO-AVISMA Corporation, le plus grand producteur de titane au monde, a annoncé des investissements pour moderniser ses lignes de forgeage et ses installations de traitement thermique, avec un intérêt particulier pour l’augmentation des catégories d’alliages spécifiquement conçus pour les secteurs aérospatial et énergétique.

Les feuilles de route technologiques pour les prochaines années mettent l’accent sur l’intégration du contrôle numérique des processus, de l’assurance qualité pilotée par capteurs et de la fabrication hybride. Baoji Boegger Industrial Co., Ltd. et d’autres spécialistes du titane chinois déploient des systèmes de forgeage à quench automatisés pour réduire les temps de cycle et la consommation d’énergie, tout en garantissant la cohérence de lot à lot—un facteur critique pour les certifications médicales et aérospatiales. Des organismes comme l’International Titanium Association facilitent des forums collaboratifs et le développement de normes pour accélérer l’adoption de ces méthodes de fabrication avancées.

Du point de vue des investissements, des points chauds d’activité émergent dans les régions dotées de solides clusters dans les technologies aérospatiales et médicales. Les États-Unis et l’Europe de l’Ouest restent centraux, soutenus par la modernisation de la défense et des programmes de renouvellement de l’aviation commerciale. Cependant, un capital significatif circule également vers la région Asie-Pacifique, où l’industrialisation rapide et les initiatives soutenues par le gouvernement favorisent les chaînes d’approvisionnement locales en alliages de titane.

En regardant vers l’avenir, la commercialisation réussie des alliages de titane forgés à quench dépendra de l’innovation continue dans les chimies des alliages, de l’automatisation des processus et des pratiques de fabrication durables. Les entreprises leaders en matière de propriété intellectuelle et d’évolutivité de production—telles que TIMET et VSMPO-AVISMA Corporation—devraient capturer une part de marché précoce, tandis que de nouveaux entrants pourraient se concentrer sur des applications de niche ou des approvisionnements régionaux. Les analystes du secteur anticipent une forte croissance jusqu’en 2030, alors que les alliages forgés à quench permettent des percées de performance dans l’aérospatial, les implants médicaux et les solutions de mobilité future.

Sources et Références

- VSMPO-AVISMA

- Rolls-Royce

- GE Aerospace

- Boeing

- Airbus

- Siemens

- TIMET

- ATI

- Toyota Motor Corporation

- TIMET

- Smith & Nephew

- Zimmer Biomet

- Magna International

- PCC Forged Products

- Toyota Tsusho Corporation

- Osaka Titanium Technologies

- Schuler Group

- Precision Castparts Corp.

- ASME (American Society of Mechanical Engineers)

- POSCO