Comment la robotique Pick-and-Place transforme l’assemblage de microcircuits : Précision, Vitesse et l’avenir de la fabrication électronique

- Introduction aux robots Pick-and-Place dans l’assemblage de microcircuits

- Technologies clés propulsant la précision robotique

- Intégration de flux de travail : De la conception à la production

- Avantages par rapport à l’assemblage manuel : Vitesse, Précision et Rendement

- Défis et limitations dans la manipulation des microcircuits

- Études de cas : Applications concrètes et histoires de réussite

- Tendances futures : IA, Vision par machine et robotique de nouvelle génération

- Conclusion : Le rôle évolutif de la robotique dans la microélectronique

- Sources & Références

Introduction aux robots Pick-and-Place dans l’assemblage de microcircuits

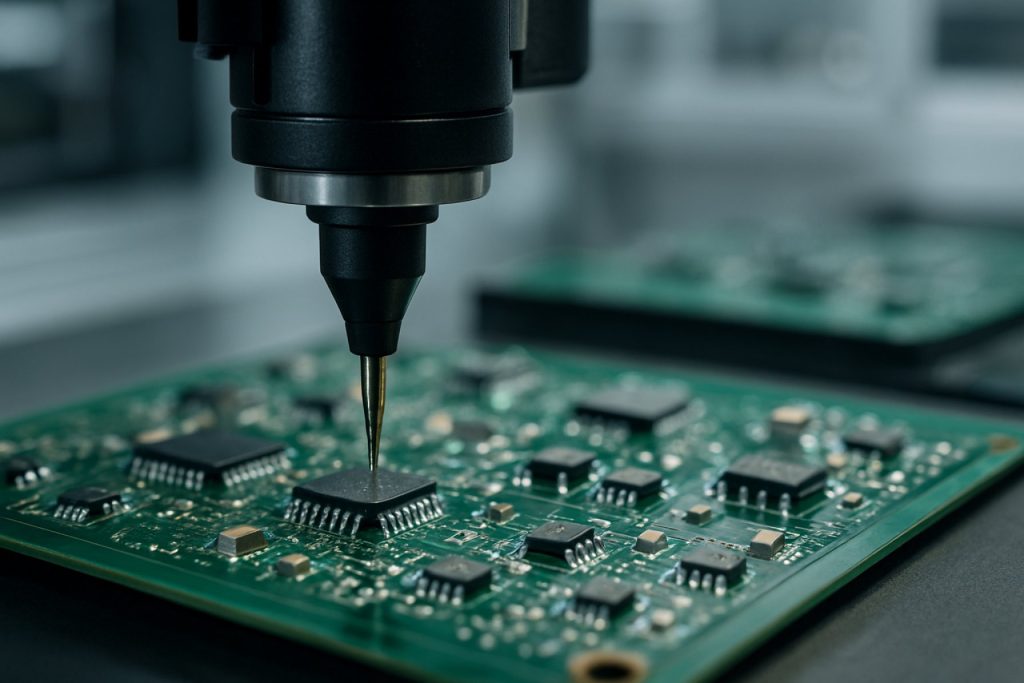

Les robots pick-and-place sont devenus une technologie clé dans le domaine de l’assemblage de microcircuits, transformant fondamentalement la façon dont les composants électroniques sont montés sur des cartes de circuits imprimés (PCB). Ces systèmes robotiques sont conçus pour automatiser le placement précis de petits composants délicats, tels que des résistances, des condensateurs et des circuits intégrés, sur les PCB à des vitesses élevées et avec une précision exceptionnelle. L’adoption de la robotique pick-and-place répond à la demande croissante de miniaturisation, de complexité et de volume de production dans l’industrie électronique, où l’assemblage manuel n’est plus viable en raison de l’échelle et de la précision requises.

Les machines pick-and-place modernes utilisent des systèmes de vision avancés, des actionneurs à grande vitesse et des algorithmes logiciels sophistiqués pour identifier, saisir, orienter et placer des composants avec une précision au niveau du micron. Cette automatisation améliore non seulement le débit, mais réduit également considérablement le risque d’erreur humaine, conduisant à une qualité et une cohérence de produit améliorées. L’intégration de ces robots dans les lignes de technologie de montage en surface (SMT) a permis aux fabricants d’atteindre le prototypage rapide et la production de masse de microcircuits complexes, soutenant les innovations dans l’électronique grand public, les systèmes automobiles et les dispositifs médicaux.

L’évolution de la robotique pick-and-place est étroitement liée aux avancées en apprentissage automatique, en technologie de capteurs et en manipulation des matériaux, qui continuent à repousser les limites de la vitesse, de la flexibilité et de la fiabilité dans l’assemblage de microcircuits. En conséquence, ces systèmes sont désormais indispensables dans la fabrication électronique moderne, garantissant que l’industrie puisse suivre l’impulsion incessante vers des dispositifs électroniques plus petits, plus puissants et plus fiables Surface Mount Technology Association IPC International, Inc..

Technologies clés propulsant la précision robotique

La remarquable précision atteinte par les robots pick-and-place dans l’assemblage de microcircuits repose sur plusieurs technologies clés. Parmi celles-ci, la vision par machine avancée est primordiale, permettant aux robots d’identifier, d’aligner et de vérifier les composants avec une précision au niveau du micron. Des caméras haute résolution, associées à des algorithmes de traitement d’image sophistiqués, permettent une détection en temps réel de l’orientation des composants et des erreurs de placement, réduisant considérablement les défauts et les taux de retouche. Par exemple, l’intégration de systèmes de vision 3D a amélioré la perception de la profondeur, permettant une manipulation plus fiable des éléments de microcircuits ultra-petits et de formes irrégulières (Basler AG).

Une autre technologie critique est l’utilisation de systèmes de contrôle de mouvement de précision. Des moteurs linéaires, des encodeurs haute précision et des entraînements servo avancés garantissent que les bras robotiques peuvent se déplacer rapidement et de manière répétable vers des coordonnées exactes, même à des taux de production élevés. Ces systèmes sont souvent intégrés avec des boucles de rétroaction qui ajustent dynamiquement les vibrations, l’expansion thermique ou d’autres facteurs environnementaux, maintenant une précision de placement constante (Yamaha Motor Co., Ltd.).

De plus, des capteurs de force et tactiles sont de plus en plus intégrés pour fournir un retour d’information en temps réel lors de la manipulation des composants. Cela permet aux robots d’adapter la force de préhension et la force de placement, minimisant le risque d’endommager des composants de microcircuits délicats. La convergence de ces technologies — vision par machine, contrôle de mouvement de précision et détection tactile — a été déterminante pour repousser les frontières de la vitesse, de la fiabilité et de la miniaturisation dans l’assemblage de microcircuits (ABB Ltd.).

Intégration de flux de travail : De la conception à la production

L’intégration de robots pick-and-place dans le flux de travail de l’assemblage de microcircuits nécessite une transition fluide des sorties d’automatisation de conception électronique (EDA) vers des lignes de production automatisées. Le processus commence par la génération de fichiers de design détaillés, tels que Gerber et la liste des matériaux (BOM), qui spécifient les types de composants, les placements et les orientations. Ces fichiers sont importés dans des systèmes d’exécution de fabrication (MES) qui communiquent directement avec les machines pick-and-place, garantissant une traduction précise de l’intention de conception en instructions d’assemblage physiques.

Les systèmes pick-and-place modernes sont équipés de systèmes de vision avancés et d’algorithmes logiciels qui interprètent les données de conception, optimisent les séquences de placement des composants et s’ajustent aux variations en temps réel de l’approvisionnement en composants ou de l’alignement des cartes. Cette intégration minimise l’intervention manuelle, réduit le risque d’erreur humaine et accélère la transition du prototype à la production de masse. De plus, les boucles de rétroaction entre l’équipement pick-and-place et le MES permettent une surveillance et une traçabilité en temps réel, permettant une identification et une correction rapides des défauts ou des écarts de processus.

L’intégration de flux de travail soutient également des pratiques de fabrication agiles, telles que l’itération rapide de conception et la gestion des stocks juste-à-temps. En liant les étapes de conception, de planification et de production, les fabricants peuvent rapidement s’adapter aux changements de conception ou aux pénuries de composants sans temps d’arrêt significatif. Cette approche holistique est essentielle pour répondre aux exigences des environnements de production de microcircuits à haute variété et faible volume, où la flexibilité et la précision sont primordiales. Pour plus de détails sur l’intégration de flux de travail dans la fabrication électronique, référez-vous aux ressources de Siemens et Rockwell Automation.

Avantages par rapport à l’assemblage manuel : Vitesse, Précision et Rendement

L’adoption de la robotique pick-and-place dans l’assemblage de microcircuits a apporté des avantages transformateurs par rapport à l’assemblage manuel traditionnel, en particulier dans les domaines de la vitesse, de la précision et du rendement de production. Les systèmes robotiques sont capables de placer des milliers de composants par heure, dépassant de loin le débit réalisable par des opérateurs humains. Cette augmentation spectaculaire de la vitesse accélère non seulement les cycles de production, mais permet également aux fabricants de répondre plus flexiblement aux demandes du marché et aux cycles de vie des produits plus courts (Siemens).

La précision est un autre avantage critique. Les robots pick-and-place modernes utilisent des systèmes de vision avancés et des actionneurs de précision pour positionner les composants avec une précision au micromètre près, minimisant les erreurs de placement et de désalignement. Ce niveau de précision est essentiel pour l’assemblage de microcircuits de plus en plus miniaturisés et densément emballés, où même de petites déviations peuvent entraîner des défaillances fonctionnelles ou une réduction de la fiabilité des dispositifs (Yamaha Motor IM).

En outre, l’assemblage robotique améliore significativement le rendement en réduisant l’incidence des défauts causés par des erreurs humaines, telles qu’une orientation incorrecte des composants ou des dommages lors de la manipulation. Des processus robotiques cohérents et répétables garantissent que chaque assemblage répond à des normes de qualité strictes, entraînant moins de retouches et des rendements à la première passe plus élevés. Cela réduit non seulement les coûts de fabrication, mais améliore également la fiabilité globale des produits et la satisfaction des clients (ABB).

En résumé, l’intégration de la robotique pick-and-place dans l’assemblage de microcircuits offre des améliorations substantielles en termes de vitesse, de précision et de rendement, en faisant une technologie clé pour la fabrication électronique moderne.

Défis et limitations dans la manipulation des microcircuits

Malgré des avancées significatives, la robotique pick-and-place dans l’assemblage de microcircuits fait face à des défis et des limitations persistants qui affectent le rendement, la fiabilité et l’évolutivité. Un défi principal est la manipulation de composants de plus en plus miniaturisés et délicats. À mesure que les microcircuits rétrécissent, leur fragilité et leur susceptibilité aux décharges électrostatiques (ESD) ou au stress mécanique augmentent, nécessitant un contrôle de force ultra-précis et des conceptions avancées d’effecteurs terminaux. Même de légers désalignements ou une pression excessive peuvent entraîner des dommages aux composants ou des erreurs de placement, ce qui entraîne des retouches coûteuses ou une perte de rendement (National Institute of Standards and Technology).

Une autre limitation est la variabilité des formes, tailles et emballages des composants. Les assemblages de microcircuits modernes exigent souvent que les robots manipulent une large gamme de pièces, allant d’éléments passifs minuscules à des circuits intégrés complexes, chacun ayant des exigences de préhension et de placement uniques. Cette diversité complique la conception des effecteurs terminaux et nécessite des changements fréquents d’outils ou des technologies de préhension adaptative, ce qui peut ralentir la production et augmenter les demandes de maintenance (Siemens).

En outre, le besoin de placement à haute vitesse et haute précision impose des exigences significatives sur les systèmes de vision et les algorithmes de contrôle de mouvement. Les systèmes d’inspection optique doivent résoudre des caractéristiques à l’échelle du micron, et toute limitation dans le traitement d’image ou l’étalonnage peut entraîner des inexactitudes de placement. Des facteurs environnementaux tels que les vibrations, les fluctuations de température et les contaminants aéroportés posent également des risques pour la performance robotique et l’intégrité des microcircuits (ASMPT).

S’attaquer à ces défis nécessite une innovation continue dans le matériel, le logiciel et l’intégration des processus robotiques pour garantir un assemblage de microcircuits fiable, évolutif et économique.

Études de cas : Applications concrètes et histoires de réussite

Le déploiement de robots pick-and-place dans l’assemblage de microcircuits a transformé l’efficacité de fabrication et la qualité des produits dans l’industrie électronique. Des études de cas notables mettent en évidence les avantages tangibles et les applications innovantes de ces systèmes. Par exemple, Samsung Electro-Mechanics a intégré des robots pick-and-place avancés dans ses lignes de technologie de montage en surface (SMT), résultant en une réduction significative des erreurs de placement et une augmentation de 20 % du débit. La précision des robots a permis une manipulation fiable de composants aussi petits que 01005 (0,4 mm × 0,2 mm), qui sont presque impossibles à manipuler manuellement.

De même, ABB Robotics a collaboré avec Foxconn pour automatiser l’assemblage de microcircuits complexes pour l’électronique grand public. La mise en œuvre a entraîné une réduction de 30 % du temps d’assemblage et une amélioration de la cohérence de la qualité des joints de soudure, impactant directement la fiabilité des dispositifs. Le cas de Foxconn a également démontré l’évolutivité des solutions robotiques, les lignes de production pouvant être reconfigurées rapidement pour de nouveaux modèles de produits avec un temps d’arrêt minimal.

Une autre histoire de réussite provient de Siemens, qui a utilisé des robots pick-and-place dans l’assemblage de modules de contrôle industriel. L’intégration des robots avec les systèmes de vision par machine a permis une détection de défauts en temps réel et un placement adaptatif, réduisant les taux de retouche de 15 %. Ces études de cas soulignent collectivement comment la robotique pick-and-place améliore non seulement la productivité, mais permet également aux fabricants de répondre aux exigences de qualité strictes de l’assemblage moderne de microcircuits.

Tendances futures : IA, Vision par machine et robotique de nouvelle génération

L’avenir de la robotique pick-and-place dans l’assemblage de microcircuits est façonné par des avancées rapides en intelligence artificielle (IA), en vision par machine et en architectures robotiques de nouvelle génération. Les algorithmes pilotés par l’IA permettent aux robots de s’adapter dynamiquement aux variations d’orientation, de taille et de placement des composants, réduisant considérablement les temps de configuration et augmentant le débit. Ces systèmes intelligents peuvent apprendre des données de production, optimisant les stratégies de pick-and-place et prédisant les défauts potentiels avant qu’ils ne se produisent, ce qui améliore le rendement et réduit les déchets. Par exemple, des modèles d’apprentissage profond sont désormais intégrés pour reconnaître et classer les micro-composants avec une grande précision, même dans des environnements d’éclairage difficiles ou encombrés (Siemens).

Les technologies de vision par machine évoluent également, avec des caméras haute résolution et un traitement d’image avancé permettant une inspection et un alignement en temps réel avec une précision au niveau du micron. Cela est particulièrement crucial pour l’assemblage de microcircuits, où même de légers désalignements peuvent entraîner des défaillances fonctionnelles. L’intégration de systèmes de vision 3D permet aux robots de manipuler des composants de plus en plus miniaturisés et complexes, soutenant la tendance continue vers la miniaturisation des dispositifs (Basler AG).

Les robotique de nouvelle génération se concentre sur des systèmes collaboratifs et flexibles, capables de travailler aux côtés des opérateurs humains et de se reconfigurer pour différentes tâches. Des conceptions robotiques modulaires et des effecteurs terminaux plug-and-play facilitent l’adaptation à de nouvelles lignes de produits sans reconditionnement extensif. À mesure que ces technologies mûrissent, le processus pick-and-place dans l’assemblage de microcircuits devrait devenir plus autonome, précis et évolutif, stimulant ainsi davantage l’innovation dans la fabrication électronique (ABB).

Conclusion : Le rôle évolutif de la robotique dans la microélectronique

L’intégration de la robotique pick-and-place dans l’assemblage de microcircuits a fondamentalement transformé le paysage de la fabrication de microélectronique. À mesure que la miniaturisation et la complexité des dispositifs continuent d’avancer, la précision, la vitesse et la répétabilité offertes par les systèmes robotiques sont devenues indispensables. Ces robots améliorent non seulement le débit et le rendement, mais permettent également la manipulation de composants à des échelles et des tolérances qui seraient ingérables pour les opérateurs humains. L’évolution continue de la robotique — guidée par des avancées en vision par machine, en intelligence artificielle et en contrôle adaptatif — promet une flexibilité et une intelligence encore plus grandes dans les processus d’assemblage, permettant une adaptation rapide à de nouveaux designs et matériaux de produits.

À l’avenir, le rôle de la robotique pick-and-place est appelé à s’élargir encore plus alors que l’industrie adopte des tendances telles que l’intégration hétérogène, l’emballage avancé et l’Internet des objets (IoT). Ces développements exigent une précision de placement encore plus élevée et la capacité de travailler avec une gamme plus large de types de composants et de substrats. La robotique collaborative et les technologies de jumeaux numériques sont également prêtes à améliorer l’interaction homme-robot et l’optimisation des processus, respectivement. En fin de compte, l’évolution continue de la robotique pick-and-place sera centrale pour relever les défis de la microélectronique de nouvelle génération, garantissant à la fois l’évolutivité et la fiabilité des opérations de fabrication futures (SEMI, International Federation of Robotics).

Sources & Références

- Surface Mount Technology Association

- IPC International, Inc.

- Yamaha Motor Co., Ltd.

- ABB Ltd.

- Siemens

- Rockwell Automation

- National Institute of Standards and Technology

- ASMPT

- Samsung Electro-Mechanics

- International Federation of Robotics