Débloquer des Détails Inégalés : Comment le Jet à Haute Résolution Transforme la Fabrication Additive. Découvrez les Avancées qui Propulsent la Microfabrication de Nouvelle Génération.

- Introduction aux Technologies de Jet à Haute Résolution

- Principes Clés et Mécanismes des Processus de Jet

- Compatibilité des Matériaux et Innovations dans les Encres de Jet

- Analyse Comparative : Jet vs. Autres Méthodes de Fabrication Additive

- Applications : Des Microélectroniques aux Dispositifs Biomédicaux

- Défis pour Atteindre une Ultra-Fine Résolution

- Avancées Récentes et Tendances Émergentes

- Contrôle de Qualité et Métrologie pour des Impressions à Haute Résolution

- Perspectives Futures : Évoluer et Adoption Industrielle

- Sources & Références

Introduction aux Technologies de Jet à Haute Résolution

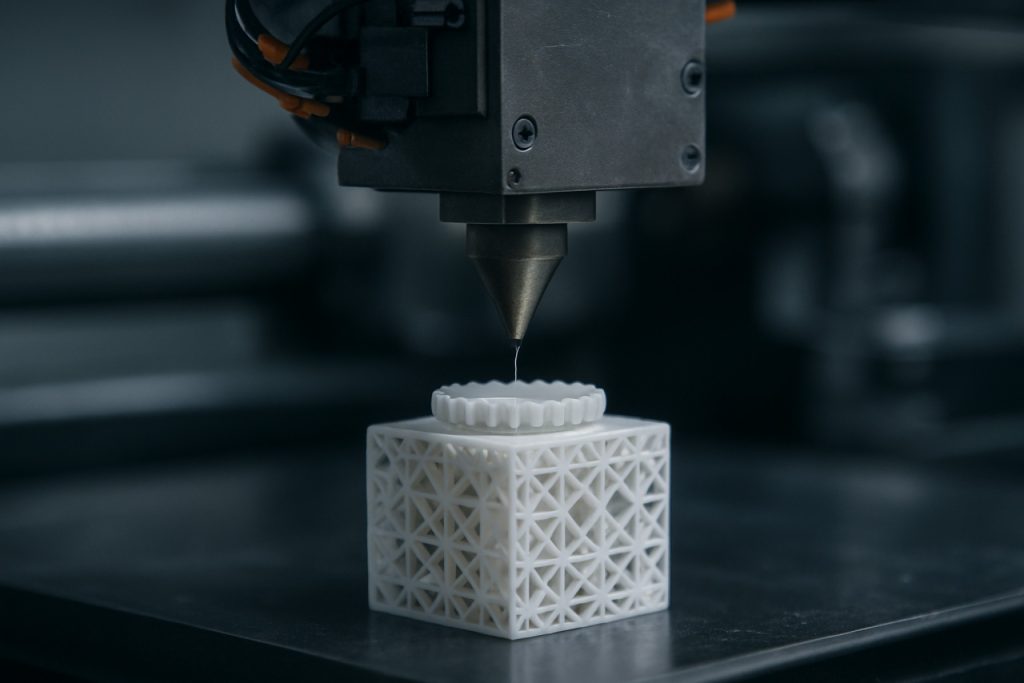

Les technologies de jet à haute résolution représentent une approche transformative dans la fabrication additive, permettant le dépôt précis de matériaux à des résolutions microscopiques et même nanoscopiques. Contrairement aux méthodes traditionnelles basées sur l’extrusion ou la fusion par lit de poudre, les techniques de jet—comme le jet de matériau et le jet de liant—utilisent des têtes d’impression pour déposer sélectivement des gouttes de matériau de construction ou d’agents liants, couche par couche, afin de construire des géométries complexes avec un détail exceptionnel. Cette capacité est particulièrement avantageuse pour des applications exigeant une définition de caractéristiques fines, des finitions de surface lisses et une intégration multi-matériaux, comme dans les microfluidiques, l’électronique et les dispositifs biomédicaux.

Les avancées récentes dans la conception des têtes d’impression, le contrôle des gouttes et la formulation des matériaux ont considérablement amélioré la résolution atteignable, certains systèmes étant désormais capables de produire des caractéristiques inférieures à 20 microns. Ces améliorations sont stimulées par des innovations dans les technologies d’encre à jet piézoélectrique et thermique, ainsi que par le développement d’encres à base de photopolymères et de nanoparticules. La capacité à contrôler précisément la taille des gouttes, leur placement et la cinétique de durcissement est cruciale pour minimiser les défauts et atteindre une grande précision dimensionnelle. De plus, le jet à haute résolution soutient la fabrication de matériaux fonctionnellement gradés et de composants intégrés, élargissant la liberté de conception pour les ingénieurs et les chercheurs.

Malgré ces avantages, des défis subsistent en matière de compatibilité des matériaux, de vitesse d’impression et d’évolutivité pour la production industrielle. La recherche en cours se concentre sur l’élargissement de la gamme de matériaux imprimables, l’amélioration du débit et l’intégration d’une surveillance en temps réel des processus pour garantir une qualité constante. Alors que ces obstacles sont surmontés, le jet à haute résolution est prêt à jouer un rôle clé dans la prochaine génération de technologies de fabrication additive, offrant des capacités sans précédent pour l’ingénierie de précision et la fabrication personnalisée Institut National des Standards et de la Technologie, ASTM International.

Principes Clés et Mécanismes des Processus de Jet

Le jet à haute résolution dans la fabrication additive (AM) repose sur le dépôt précis de gouttes de matériau pour construire des géométries complexes avec des tailles de caractéristiques fines. Le principe de base implique l’éjection contrôlée de gouttes de micro à picolitres d’une tête d’impression sur un substrat, où elles se solidifient pour former la structure souhaitée. Ce processus est régi par plusieurs mécanismes clés, y compris la formation de gouttes, le vol, l’impact et la coalescence, chacun devant être finement ajusté pour atteindre une haute résolution et précision.

La formation de gouttes est généralement réalisée par actionnement thermique, piézoélectrique ou électrostatique, chacun offrant des avantages distincts en termes de vitesse, de compatibilité des matériaux et de contrôle de la taille des gouttes. Par exemple, les têtes d’impression piézoélectriques peuvent générer des gouttes très uniformes avec des diamètres aussi petits que 10 microns, permettant la fabrication de microstructures complexes. Les propriétés rhéologiques du matériau de jet—telles que la viscosité et la tension de surface—jouent un rôle critique pour garantir un jet stable et éviter des problèmes tels que la formation de gouttes satellites ou le colmatage de la buse.

La résolution spatiale des processus de jet est également influencée par la précision du mouvement de la tête d’impression et l’interaction entre les gouttes déposées. Une synchronisation précise entre l’éjection des gouttes et le positionnement du substrat est essentielle pour minimiser les erreurs de placement et obtenir des bords de caractéristiques nets. De plus, le comportement de mouillage du substrat affecte l’étalement et la coalescence des gouttes, impactant la résolution finale et la finition de surface de la pièce imprimée. Les avancées dans la conception des têtes d’impression, la formulation des matériaux et le contrôle des processus ont collectivement permis au jet à haute résolution de produire des composants avec des tailles de caractéristiques inférieures à 50 microns, soutenant des applications dans l’électronique, les dispositifs biomédicaux et les microfluidiques (Nature Reviews Materials; Institut National des Standards et de la Technologie).

Compatibilité des Matériaux et Innovations dans les Encres de Jet

La compatibilité des matériaux est un facteur critique pour atteindre un jet à haute résolution dans la fabrication additive (AM), car la performance et la fidélité des structures imprimées dépendent fortement des propriétés des encres de jet. Les processus de jet traditionnels se sont principalement appuyés sur des résines photopolymères et des matériaux thermoplastiques, mais des innovations récentes ont élargi la gamme de matériaux compatibles pour inclure des céramiques, des métaux et des composites fonctionnels. Ces avancées sont motivées par le besoin d’encres qui non seulement présentent une viscosité et une tension de surface appropriées pour la formation précise de gouttes, mais qui maintiennent également leur stabilité et leur réactivité pendant les étapes de jet et de post-traitement.

Une innovation significative est le développement d’encres à base de nanoparticules, qui permettent le jet de métaux et de céramiques avec une résolution sub-micronique. Ces encres sont conçues pour prévenir l’agglomération et la sédimentation, garantissant des performances de jet constantes et des pièces finales à haute densité. De plus, la formulation d’encres multi-matériaux permet l’intégration de propriétés disparates—telles que la conductivité électrique et la résistance mécanique—au sein d’un seul objet imprimé, élargissant le champ fonctionnel de l’AM à haute résolution Nature Reviews Materials.

Un autre domaine de progrès est l’utilisation d’encres réactives et sensibles aux stimuli, qui peuvent subir des transformations chimiques après le dépôt, permettant la fabrication de géométries complexes et de structures intelligentes. La compatibilité de ces encres avancées avec les systèmes de jet à haute résolution est facilitée par la recherche continue sur les modificateurs rhéologiques, les tensioactifs et les nouvelles chimies de liants. En conséquence, le domaine évolue vers une plus grande diversité et fonctionnalité des matériaux, ouvrant la voie à de nouvelles applications dans l’électronique, la biomédecine et la microfabrication.

Analyse Comparative : Jet vs. Autres Méthodes de Fabrication Additive

Le jet à haute résolution se distingue parmi les techniques de fabrication additive (AM) par sa capacité à produire des géométries complexes avec des tailles de caractéristiques fines, atteignant souvent des résolutions sub-50 microns. Comparé à d’autres méthodes d’AM telles que le modélisation par dépôt fondu (FDM), le frittage sélectif par laser (SLS) et la stéréolithographie (SLA), le jet offre des avantages et des compromis uniques. Contrairement au FDM, qui extrude des filaments thermoplastiques et est limité par le diamètre de la buse, le jet dépose des gouttes de matériau—généralement des photopolymères ou des cires—permettant des surfaces plus lisses et des détails plus fins. Le SLS, bien qu’il soit capable de géométries complexes et de propriétés mécaniques robustes, produit généralement des surfaces plus rugueuses et est moins adapté aux applications exigeant une haute fidélité visuelle ou dimensionnelle.

La SLA, une autre technique à haute résolution, utilise un laser pour durcir la résine liquide couche par couche. Bien que la SLA puisse atteindre des résolutions comparables à celles du jet, elle est souvent plus lente pour des applications multi-matériaux ou en couleur. Le jet, en revanche, peut simultanément déposer plusieurs matériaux ou couleurs, ce qui le rend idéal pour le prototypage, les modèles dentaires et les dispositifs microfluidiques. Cependant, le jet est généralement limité aux matériaux photopolymères, qui peuvent ne pas égaler la résistance mécanique ou la résistance thermique des pièces SLS ou FDM.

En résumé, le jet à haute résolution excelle dans la production de pièces détaillées, multi-matériaux et visuellement précises, mais peut être contraint par les choix de matériaux et les propriétés mécaniques. Le choix d’une méthode d’AM doit donc être guidé par les exigences spécifiques de résolution, de matériau et de contexte d’application. Pour plus de détails, voir Institut National des Standards et de la Technologie et ASTM International.

Applications : Des Microélectroniques aux Dispositifs Biomédicaux

Le jet à haute résolution dans la fabrication additive (AM) a émergé comme une technologie transformative, permettant le dépôt précis de matériaux à l’échelle microscopique et nanoscopique. Cette capacité est particulièrement impactante dans des secteurs exigeant des géométries complexes et des tailles de caractéristiques fines, telles que les microélectroniques et les dispositifs biomédicaux. Dans les microélectroniques, le jet à haute résolution facilite la fabrication de motifs de circuits complexes, d’interconnexions et de systèmes microélectromécaniques (MEMS) avec une précision sub-10 microns. Cette précision soutient la miniaturisation des composants électroniques, essentielle pour les dispositifs de nouvelle génération tels que les écrans flexibles, les capteurs et l’électronique portable. Par exemple, des techniques d’impression à jet d’encre ont été utilisées avec succès pour déposer des encres conductrices et des matériaux diélectriques, rationalisant la production de structures électroniques multicouches avec moins de déchets de matériaux et des températures de traitement plus basses par rapport à la photolithographie traditionnelle Institut National des Standards et de la Technologie.

Dans le domaine biomédical, le jet à haute résolution permet la création d’implants spécifiques aux patients, de dispositifs microfluidiques et d’échafaudages pour l’ingénierie tissulaire avec des architectures hautement contrôlées. La technologie permet le placement précis de bioencres, de cellules vivantes et de facteurs de croissance, ce qui est critique pour la fabrication de tissus fonctionnels et de systèmes d’organes sur puce. Ce niveau de contrôle améliore la viabilité et la fonction cellulaires, ouvrant la voie à des applications avancées de médecine régénérative et de solutions de santé personnalisées Institut National de l’Imagerie Biomédicale et de l’Ingénierie Biomédicale. De plus, la capacité d’imprimer à haute résolution soutient le développement de dispositifs de délivrance de médicaments et d’outils diagnostiques avec une sensibilité et une spécificité améliorées. À mesure que les technologies de jet à haute résolution continuent d’évoluer, leurs applications devraient s’élargir, stimulant l’innovation dans les domaines des microélectroniques et de la biomédecine.

Défis pour Atteindre une Ultra-Fine Résolution

Atteindre une ultra-fine résolution dans le jet à haute résolution pour la fabrication additive présente un ensemble complexe de défis qui englobent la science des matériaux, l’ingénierie matérielle et le contrôle des processus. Un des principaux obstacles est le contrôle précis de la formation et du placement des gouttes. À mesure que les diamètres des buses diminuent pour permettre des caractéristiques plus fines, des problèmes tels que le colmatage de la buse, la taille des gouttes incohérente et la formation de gouttes satellites deviennent plus prononcés. Ces phénomènes peuvent dégrader la fidélité d’impression et limiter la taille minimale des caractéristiques atteignables. De plus, les propriétés rhéologiques des matériaux imprimables—telles que la viscosité et la tension de surface—doivent être étroitement contrôlées pour garantir un jet fiable à des échelles micro et nano. De nombreux matériaux fonctionnels, y compris les encres conductrices ou les suspensions biologiques, présentent un comportement non newtonien, compliquant encore davantage la dynamique du jet Nature Reviews Materials.

La stabilité thermique et mécanique de la tête d’impression est une autre préoccupation majeure. Le jet à haute résolution nécessite souvent un contrôle précis de la température pour maintenir les propriétés des matériaux et éviter la séparation de phase ou le durcissement prématuré. De plus, l’alignement et la synchronisation des ensembles de buses multiples deviennent de plus en plus difficiles à mesure que les tailles des caractéristiques diminuent, entraînant des erreurs d’enregistrement potentielles et des distorsions de motif dans la fabrication additive. Les étapes de post-traitement, telles que le durcissement ou le frittage, peuvent également induire des rétrécissements ou des déformations, impactant davantage la résolution finale.

Enfin, le compromis entre la résolution et le débit reste un défi persistant. Bien que des gouttes plus petites permettent des caractéristiques plus fines, elles réduisent également les taux de dépôt, rendant potentiellement le jet à haute résolution moins viable pour des applications à grande échelle ou industrielles. Aborder ces défis nécessite des avancées dans la conception des têtes d’impression, la formulation des matériaux et la surveillance en temps réel des processus Institut National des Standards et de la Technologie (NIST).

Avancées Récentes et Tendances Émergentes

Les avancées récentes dans le jet à haute résolution pour la fabrication additive (AM) ont été motivées par des innovations dans la conception des têtes d’impression, la formulation des matériaux et le contrôle des processus. Le développement de têtes d’impression multi-matériaux et multi-buses a permis le dépôt de gouttes aussi petites que quelques picolitres, permettant des tailles de caractéristiques inférieures à 10 microns. Cela a ouvert de nouvelles possibilités pour la fabrication de dispositifs microfluidiques, d’électroniques flexibles et d’échafaudages biomédicaux avec une précision sans précédent. Notamment, l’intégration d’algorithmes d’apprentissage automatique pour la surveillance en temps réel des processus et le contrôle adaptatif a considérablement amélioré la fidélité d’impression et réduit les défauts, comme le souligne Institut National des Standards et de la Technologie (NIST).

Les tendances émergentes incluent l’utilisation d’encres fonctionnelles contenant des nanoparticules, des cellules vivantes ou des polymères conducteurs, qui élargissent la gamme d’applications pour le jet à haute résolution. Les systèmes hybrides qui combinent le jet avec d’autres techniques d’AM, telles que la stéréolithographie ou l’écriture laser directe, gagnent également en popularité pour produire des structures complexes à plusieurs échelles. De plus, les avancées en métrologie in situ—telles que la tomographie par cohérence optique et l’imagerie à haute vitesse—permettent des systèmes de rétroaction en boucle fermée qui améliorent encore la résolution et la répétabilité, comme le rapporte Laboratoire National Lawrence Livermore.

En regardant vers l’avenir, la convergence de nouveaux matériaux, de contrôle de processus intelligent et de plateformes de fabrication hybrides devrait repousser les limites du jet à haute résolution, en faisant une technologie clé pour la microfabrication de nouvelle génération et les dispositifs médicaux personnalisés.

Contrôle de Qualité et Métrologie pour des Impressions à Haute Résolution

Le contrôle de qualité et la métrologie sont essentiels pour garantir la fiabilité et la performance du jet à haute résolution dans la fabrication additive (AM). À mesure que les technologies de jet atteignent des tailles de caractéristiques dans les dizaines de microns ou moins, même de petites déviations dans le placement des gouttes, le dépôt de matériau ou le durcissement peuvent avoir un impact significatif sur la précision dimensionnelle, la finition de surface et les propriétés fonctionnelles de la pièce finale. Des outils de métrologie avancés, tels que la microscopie optique à haute résolution, l’interférométrie à lumière blanche et la tomographie par rayons X, sont de plus en plus utilisés pour caractériser les caractéristiques imprimées, l’épaisseur des couches et les structures internes avec une précision sub-micronique. Ces techniques permettent de détecter des défauts tels que des vides, un durcissement incomplet ou des couches mal alignées qui sont souvent invisibles à l’œil nu ou aux méthodes d’inspection conventionnelles.

La surveillance en cours de processus gagne également en popularité, tirant parti de la vision par ordinateur et des systèmes de rétroaction en temps réel pour détecter et corriger les erreurs pendant l’impression. Par exemple, les systèmes de contrôle en boucle fermée peuvent ajuster les paramètres de jet en temps réel en fonction des données des capteurs, réduisant le risque d’erreurs cumulatives et améliorant le rendement. Les organisations de normalisation développent des protocoles pour la mesure et la vérification des pièces AM à haute résolution, visant à harmoniser les normes de qualité à travers l’industrie. L’intégration des données de métrologie avec des jumeaux numériques et la simulation de processus améliore encore l’assurance qualité prédictive, permettant aux fabricants d’anticiper et de réduire les défauts avant qu’ils ne se manifestent dans la pièce physique. À mesure que la demande de composants à l’échelle micro et gradés fonctionnellement augmente, un contrôle de qualité robuste et une métrologie resteront indispensables pour l’avancement et l’adoption industrielle des technologies de jet à haute résolution dans la fabrication additive (Institut National des Standards et de la Technologie, Organisation Internationale de Normalisation).

Perspectives Futures : Évoluer et Adoption Industrielle

L’avenir du jet à haute résolution dans la fabrication additive (AM) est prêt pour une transformation significative à mesure que la technologie mûrit et s’évolue vers une adoption industrielle plus large. L’un des principaux défis réside dans le maintien de la précision au niveau micrométrique tout en augmentant le débit et le volume de construction, une nécessité pour une production de masse rentable. Les avancées dans la conception des têtes d’impression, le jet multi-matériaux et la surveillance en temps réel des processus devraient permettre de résoudre ces problèmes d’évolutivité, en permettant la fabrication de composants plus grands et plus complexes sans sacrifier la résolution ou les propriétés des matériaux.

Les secteurs industriels tels que l’électronique, les dispositifs biomédicaux et les microfluidiques sont particulièrement bien positionnés pour bénéficier de ces avancées. Par exemple, la capacité à déposer des encres fonctionnelles avec une précision sub-10 microns ouvre de nouvelles avenues pour les circuits imprimés et les dispositifs lab-on-a-chip, où la miniaturisation et l’intégration sont critiques. Cependant, l’adoption généralisée dépendra du développement de processus robustes et répétables et de la normalisation des matériaux et des protocoles d’assurance qualité. Les efforts collaboratifs entre les fabricants d’équipements, les fournisseurs de matériaux et les utilisateurs finaux sont essentiels pour établir ces normes et accélérer la transition du prototypage à la production à grande échelle.

En regardant vers l’avenir, l’intégration de l’intelligence artificielle et de l’apprentissage automatique pour l’optimisation des processus, ainsi que l’adoption de jumeaux numériques pour la maintenance prédictive et le contrôle de qualité, devraient encore améliorer la fiabilité et l’efficacité des systèmes de jet à haute résolution. À mesure que ces innovations mûrissent, le jet à haute résolution devrait devenir une technologie clé dans la fabrication numérique, stimulant de nouveaux modèles commerciaux et applications dans divers secteurs (ASTM International; Société Fraunhofer).

Sources & Références

- Institut National des Standards et de la Technologie

- ASTM International

- Nature Reviews Materials

- Institut National de l’Imagerie Biomédicale et de l’Ingénierie Biomédicale

- Laboratoire National Lawrence Livermore

- Organisation Internationale de Normalisation

- Société Fraunhofer