Débloquer la véritable flexibilité : Comment l’assemblage sans gabarit de pick-and-place transforme les systèmes de fabrication modernes. Découvrez les avantages révolutionnaires et les innovations qui façonnent l’avenir de la production flexible.

- Introduction à l’assemblage sans gabarit de pick-and-place

- L’évolution des systèmes de fabrication flexible

- Technologies clés permettant l’assemblage sans gabarit

- Avantages par rapport aux méthodes traditionnelles basées sur des gabarits

- Défis et solutions dans la mise en œuvre

- Études de cas : Applications réelles et histoires de succès

- Impact sur l’efficacité de la production et la personnalisation

- Intégration avec l’automatisation et l’Industrie 4.0

- Tendances futures et innovations émergentes

- Conclusion : Le chemin à parcourir pour l’assemblage sans gabarit dans l’industrie

- Sources & Références

Introduction à l’assemblage sans gabarit de pick-and-place

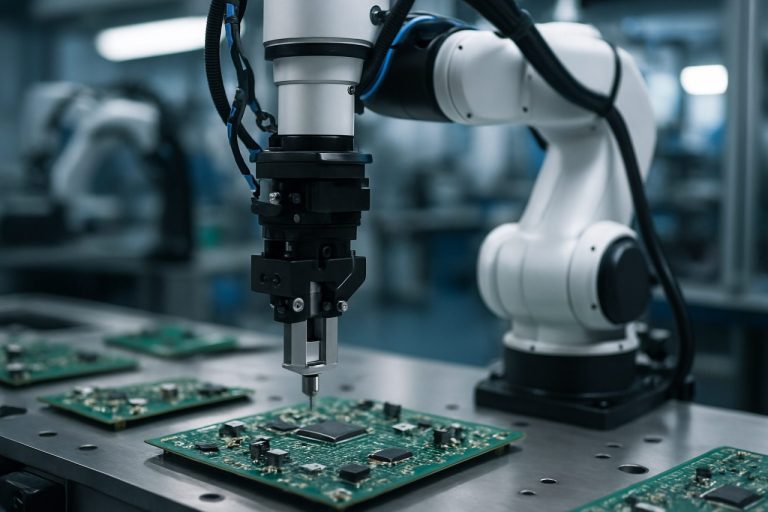

L’assemblage sans gabarit de pick-and-place représente une évolution significative dans le domaine des systèmes de fabrication flexible (FMS), où la dépendance traditionnelle aux gabarits et dispositifs physiques est remplacée par des technologies d’automatisation avancées et des technologies de contrôle adaptatif. Dans les lignes d’assemblage conventionnelles, les gabarits sont utilisés pour maintenir et positionner les composants avec précision, garantissant la répétabilité et l’exactitude. Cependant, ces dispositifs peuvent être coûteux, rigides et longs à concevoir et à modifier, en particulier dans des environnements où les variantes de produits et la personnalisation sont fréquentes. L’assemblage sans gabarit exploite des manipulateurs robotiques, la vision machine et des systèmes de rétroaction en temps réel pour localiser, saisir et assembler dynamiquement des pièces sans le besoin d’outils dédiés, améliorant ainsi l’agilité de fabrication et réduisant les temps de configuration.

L’intégration de robots de pick-and-place avec des systèmes de détection intelligents et de contrôle permet une reconfiguration rapide des tâches d’assemblage, soutenant la production de petites séries et de produits personnalisés avec un minimum de temps d’arrêt. Cette approche s’aligne sur les principes de l’Industrie 4.0, mettant l’accent sur la numérisation, la connectivité et l’adaptabilité dans les opérations de fabrication. En éliminant les contraintes imposées par les gabarits physiques, les fabricants peuvent atteindre une plus grande productivité, réduire les coûts et améliorer leur capacité de réponse aux demandes du marché. De plus, les systèmes d’assemblage sans gabarit peuvent faciliter la manipulation de composants complexes ou délicats qui peuvent être difficiles à fixer de manière conventionnelle, élargissant ainsi la gamme de produits pouvant être efficacement fabriqués dans un environnement FMS (Siemens; Fédération internationale de robotique).

L’évolution des systèmes de fabrication flexible

L’évolution des Systèmes de Fabrication Flexible (FMS) a été marquée par un mouvement progressif des lignes d’assemblage rigides, dépendantes des gabarits, vers des processus d’assemblage hautement adaptables et sans gabarit. La fabrication traditionnelle reposait fortement sur des gabarits et des dispositifs conçus sur mesure pour garantir précision et répétabilité, mais cette approche limitait la capacité de reconfigurer rapidement les lignes de production pour de nouveaux produits ou variantes. L’avènement de l’assemblage sans gabarit de pick-and-place représente un bond en avant significatif, s’appuyant sur les avancées en robotique, vision machine et systèmes de contrôle en temps réel pour permettre des opérations dynamiques et sans dispositif.

Dans les FMS modernes, les robots de pick-and-place équipés de capteurs avancés et d’algorithmes alimentés par l’IA peuvent identifier, saisir et assembler des composants sans avoir besoin de gabarits dédiés. Cette flexibilité permet aux fabricants de réagir rapidement aux demandes changeantes du marché, de réduire les temps de configuration et de minimiser les coûts d’outillage. L’intégration des jumeaux numériques et des systèmes cyber-physiques renforce encore l’adaptabilité, permettant la validation et l’optimisation virtuelles des séquences d’assemblage avant mise en œuvre physique. En conséquence, les fabricants peuvent réaliser une personnalisation de masse et une production de petites séries avec la même efficacité que les méthodes de production de masse traditionnelles.

La transition vers l’assemblage sans gabarit a été facilitée par des recherches et développements continus dans les domaines de la robotique et de l’automatisation, soutenus par des initiatives d’organisations telles que le National Institute of Standards and Technology et le euRobotics. Ces avancées conduisent la prochaine génération de FMS, caractérisée par une agilité accrue, une réduction des temps d’arrêt et une qualité de produit améliorée, positionnant les fabricants pour prospérer dans une ère d’innovation rapide et de préférences des consommateurs en mutation.

Technologies clés permettant l’assemblage sans gabarit

La transition vers l’assemblage sans gabarit de pick-and-place dans les systèmes de fabrication flexible (FMS) repose sur plusieurs technologies clés qui permettent ensemble des processus de production de haute précision, adaptables et efficaces. Au cœur de ce paradigme se trouve l’intégration de la robotique avancée, qui fournit la dextérité et la répétabilité nécessaires pour manipuler des composants divers sans avoir besoin de gabarits dédiés. Les robots industriels modernes, équipés de manipulateurs à plusieurs axes et de capteurs de force et de couple, peuvent ajuster dynamiquement leur stratégie de prise et de placement en fonction des retours en temps réel, garantissant un assemblage précis même en l’absence de dispositifs traditionnels (FANUC Corporation).

Les systèmes de vision machine sont un autre facteur clé, offrant des capacités robustes de reconnaissance de pièces, de détection d’orientation et d’inspection de qualité. Ces systèmes utilisent des caméras haute résolution et des algorithmes de traitement d’image sophistiqués pour guider les bras robotiques, compensant les variations dans la position et l’orientation des pièces sur la ligne d’assemblage (KEYENCE Corporation). La synergie entre les robots guidés par la vision et l’intelligence artificielle (IA) renforce encore l’adaptabilité, permettant aux systèmes d’apprendre de nouveaux scénarios et d’optimiser les stratégies de pick-and-place de manière autonome.

De plus, la technologie de jumeau numérique et les plateformes de simulation en temps réel facilitent la mise en service et l’optimisation virtuelles des processus d’assemblage sans gabarit. En créant une réplique numérique de l’environnement de fabrication physique, les ingénieurs peuvent tester et affiner les séquences d’assemblage, l’évitement de collisions et les paramètres de processus avant déploiement (Siemens AG). Collectivement, ces technologies forment l’épine dorsale de l’assemblage sans gabarit dans les FMS, permettant aux fabricants d’atteindre une plus grande flexibilité, de réduire les temps de configuration et d’améliorer la personnalisation des produits.

Avantages par rapport aux méthodes traditionnelles basées sur des gabarits

L’assemblage sans gabarit de pick-and-place dans les systèmes de fabrication flexible (FMS) offre plusieurs avantages significatifs par rapport aux méthodes traditionnelles basées sur des gabarits, en particulier en termes d’adaptabilité, d’efficacité économique et d’évolutivité de la production. L’assemblage traditionnel basé sur des gabarits repose sur des dispositifs conçus sur mesure pour maintenir et positionner les composants, ce qui peut s’avérer coûteux et long à concevoir, fabriquer et entretenir. En revanche, les systèmes sans gabarit exploitent des robots avancés, la vision machine et des algorithmes de contrôle en temps réel pour localiser et manipuler dynamiquement des pièces sans avoir besoin de dispositifs dédiés.

L’un des principaux avantages est une flexibilité améliorée. L’assemblage sans gabarit permet aux fabricants de passer rapidement entre différentes variantes de produits ou de nouveaux produits avec un minimum de reconfiguration, soutenant la demande croissante pour la personnalisation de masse et des cycles de vie de produit plus courts. Cette adaptabilité est particulièrement précieuse dans des industries telles que l’automobile et l’électronique, où les conceptions de produits changent fréquemment et où les volumes de production peuvent fluctuer Société des ingénieurs de fabrication.

La réduction des coûts est un autre avantage clé. L’élimination des gabarits réduit à la fois l’investissement initial en capital et les dépenses de maintenance. De plus, l’absence de dispositifs physiques minimise les besoins de stockage et rationalise la disposition du sol d’assemblage, réduisant encore les coûts opérationnels National Institute of Standards and Technology.

Enfin, les systèmes sans gabarit améliorent la qualité et la constance en utilisant des capteurs précis et des mécanismes de rétroaction pour garantir un placement précis des pièces, même en présence de variabilité des composants. Cela se traduit par moins de défauts et moins de retouches, contribuant ainsi à une productivité globale plus élevée et à une qualité de produit supérieure ABB Group.

Défis et solutions dans la mise en œuvre

La mise en œuvre de l’assemblage sans gabarit de pick-and-place dans les systèmes de fabrication flexible (FMS) présente plusieurs défis techniques et opérationnels. L’une des difficultés principales est d’atteindre une localisation et un alignement précis des pièces sans utiliser de gabarits ou dispositifs traditionnels. Les variations dans la géométrie des pièces, la finition de surface et le positionnement peuvent entraîner des erreurs cumulatives, affectant la qualité d’assemblage et le débit de production. De plus, l’intégration de capteurs avancés et de systèmes de vision, bien que essentiels pour le retour d’information en temps réel et le contrôle adaptatif, introduit des complexités en matière d’étalonnage, de traitement des données et de robustesse du système National Institute of Standards and Technology.

Un autre défi significatif est la nécessité de systèmes robotiques flexibles et intelligents capables de traiter une grande variété de pièces et de tâches d’assemblage. Cela nécessite des algorithmes sophistiqués de planification de mouvement, de contrôle de force et d’apprentissage automatique pour s’adapter aux conceptions et aux plannings de production changeants. L’interopérabilité entre les robots, les convoyeurs et d’autres équipements d’automatisation doit également être sans faille pour éviter les goulets d’étranglement et garantir un flux de travail fluide Fédération internationale de robotique.

Pour relever ces défis, les fabricants adoptent des solutions telles que des systèmes de vision 3D avancés, la reconnaissance de pièces alimentée par l’IA et la fusion de capteurs en temps réel pour une adaptabilité accrue. Les jumeaux numériques et les outils de simulation sont de plus en plus utilisés pour optimiser les séquences d’assemblage et valider les performances des systèmes avant leur mise en service Siemens. Les robots collaboratifs (cobots) sont également intégrés pour travailler aux côtés des opérateurs humains, offrant flexibilité et sécurité dans des environnements dynamiques. Ces innovations permettent collectivement des processus d’assemblage sans gabarit plus agiles, efficaces et économiques dans les FMS modernes.

Études de cas : Applications réelles et histoires de succès

La mise en œuvre de l’assemblage sans gabarit de pick-and-place dans les systèmes de fabrication flexible (FMS) a été démontrée dans plusieurs contextes industriels réels, mettant en évidence son potentiel à améliorer la productivité, réduire les coûts et augmenter l’adaptabilité. Par exemple, le groupe BMW a intégré des lignes d’assemblage robotiques sans gabarit dans ses usines automobiles, permettant une reconfiguration rapide pour différents modèles de véhicules sans avoir besoin de dispositifs dédiés. Cette approche a considérablement réduit les temps de changement et amélioré la réactivité de l’usine aux demandes du marché.

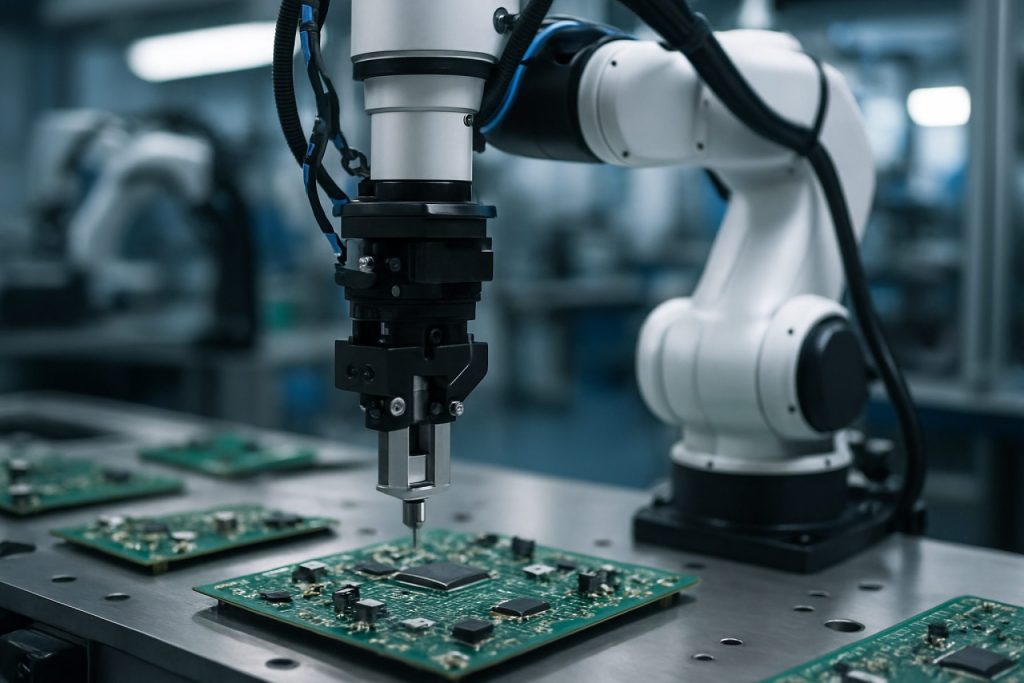

Dans le secteur de l’électronique, Foxconn Technology Group a adopté des systèmes de pick-and-place flexibles et sans gabarit pour l’assemblage de smartphones et d’autres appareils consommables. En s’appuyant sur des systèmes de vision avancés et des robots collaboratifs, Foxconn a atteint des débits élevés et minimisé les temps d’arrêt associés aux configurations basées sur des gabarits traditionnels. Cela a permis de gérer efficacement les changements fréquents de conception de produits et les petites séries de production.

Un autre exemple notable est l’industrie aéronautique, où Airbus a déployé des cellules d’assemblage sans gabarit pour la construction de composants d’avions. Ces systèmes utilisent des robots mobiles et des effecteurs finaux adaptatifs pour assembler de grandes structures complexes avec une grande précision, réduisant ainsi la nécessité de gabarits lourds et sur mesure. Le résultat est un processus de fabrication plus agile capable de s’adapter aux modifications de conception et aux volumes de production variables.

Ces études de cas soulignent collectivement l’impact transformateur de l’assemblage sans gabarit de pick-and-place dans les FMS, démontrant des améliorations en termes de flexibilité, d’évolutivité et d’efficacité opérationnelle à travers divers domaines de la fabrication.

Impact sur l’efficacité de la production et la personnalisation

L’intégration de l’assemblage sans gabarit de pick-and-place au sein des systèmes de fabrication flexible (FMS) a un impact profond sur l’efficacité de la production et la capacité de personnaliser les produits. Les lignes d’assemblage traditionnelles reposent souvent sur des gabarits et des dispositifs dédiés, qui sont coûteux et longs à concevoir, fabriquer et reconfigurer pour de nouvelles variantes de produits. En revanche, l’assemblage sans gabarit exploite des robots avancés, la vision machine et des systèmes de contrôle adaptatifs pour positionner et assembler des composants sans nécessiter de dispositifs spécifiques. Cette flexibilité réduit considérablement les temps de configuration et permet des changements rapides entre différents modèles ou variantes de produits, augmentant directement le débit de production et la réactivité aux demandes du marché (Société des ingénieurs de fabrication).

De plus, l’élimination des gabarits physiques permet aux fabricants de mettre en œuvre des stratégies de personnalisation de masse plus efficacement. Les produits peuvent être adaptés aux exigences individuelles des clients avec un minimum de perturbation pour le processus d’assemblage, puisque les systèmes robotiques peuvent être reprogrammés ou s’adapter en temps réel à de nouvelles spécifications. Cette capacité est particulièrement précieuse dans des industries telles que l’automobile et l’aéronautique, où la diversité des produits et la production à faible volume et à forte mixité sont courantes (National Institute of Standards and Technology). De plus, la réduction de l’intervention manuelle et de la gestion des dispositifs non seulement rationalise le flux de travail mais minimise également le risque d’erreur humaine, augmentant encore la qualité et l’efficacité de la production globale.

En résumé, l’assemblage sans gabarit de pick-and-place dans les FMS permet aux fabricants d’atteindre une plus grande productivité, de réduire les coûts et de favoriser une plus grande personnalisation des produits, les positionnant mieux pour répondre aux besoins évolutifs des marchés dynamiques.

Intégration avec l’automatisation et l’Industrie 4.0

L’intégration de l’assemblage sans gabarit de pick-and-place avec des technologies d’automatisation et de l’Industrie 4.0 transforme les systèmes de fabrication flexible (FMS) en améliorant l’adaptabilité, l’efficacité et la prise de décision basée sur les données. Dans les lignes d’assemblage traditionnelles, les gabarits et dispositifs sont utilisés pour maintenir les composants en place, mais les systèmes sans gabarit s’appuient sur des robots avancés, la vision machine et l’analyse de données en temps réel pour s’adapter dynamiquement aux géométries de produits et aux exigences d’assemblage variées. Cette flexibilité est cruciale pour les environnements de production à forte mixité et faible volume, où des changements fréquents sont nécessaires.

Les principes de l’Industrie 4.0 — tels que les systèmes cyber-physiques, l’Internet industriel des objets (IIoT) et le cloud computing — permettent une communication fluide entre les machines, les capteurs et les systèmes d’entreprise. Dans un contexte d’assemblage sans gabarit de pick-and-place, les robots équipés de capteurs de force et de couple et de systèmes de vision alimentés par l’IA peuvent identifier, saisir et assembler de manière autonome des composants sans avoir besoin de dispositifs dédiés. Les données collectées à partir de ces opérations sont continuellement analysées pour optimiser les paramètres de processus, prédire les besoins de maintenance et garantir le contrôle qualité, favorisant ainsi un environnement de production auto-optimisant Siemens.

De plus, les jumeaux numériques et les outils de simulation permettent aux fabricants de modéliser et de tester les processus d’assemblage sans gabarit virtuellement avant leur mise en œuvre, réduisant ainsi les temps d’arrêt et accélérant le déploiement GE Digital. L’intégration avec les systèmes d’exécution de fabrication (MES) et les plateformes de planification des ressources d’entreprise (ERP) garantit que les plannings de production, les stocks et les données de qualité sont synchronisés en temps réel, soutenant des opérations de fabrication agiles et réactives SAP. Par conséquent, la synergie entre l’assemblage sans gabarit, l’automatisation et l’Industrie 4.0 conduit l’évolution des FMS vers une plus grande flexibilité, productivité et résilience.

Tendances futures et innovations émergentes

L’avenir de l’assemblage sans gabarit de pick-and-place dans les systèmes de fabrication flexible (FMS) est façonné par des avancées rapides en robotique, intelligence artificielle (IA) et technologies de jumeau numérique. L’une des tendances les plus significatives est l’intégration de systèmes de vision alimentés par l’IA, qui permettent aux robots de reconnaître, s’adapter et manipuler une grande variété de pièces sans avoir besoin de gabarits ou dispositifs personnalisés. Cette capacité devrait réduire davantage les temps de configuration et améliorer l’adaptabilité des FMS aux environnements de production à forte mixité et à faible volume Siemens.

Une autre innovation émergente est l’utilisation de robots collaboratifs (cobots) capables de travailler en toute sécurité aux côtés des opérateurs humains, facilitant des processus d’assemblage hybrides où la dextérité humaine et la précision robotique sont combinées. Ces cobots sont de plus en plus équipés de capteurs avancés de force et de tactile, permettant des tâches d’assemblage plus délicates et complexes sans gabarits rigides Universal Robots.

La technologie de jumeau numérique gagne également en importance, permettant la simulation et l’optimisation en temps réel des processus d’assemblage. En créant une réplique virtuelle de l’environnement de fabrication, les ingénieurs peuvent tester et affiner les stratégies de pick-and-place, prédire les problèmes potentiels et mettre en œuvre des changements avec un minimum de perturbation à la production réelle PTC.

En regardant vers l’avenir, la convergence de ces technologies devrait favoriser le développement de cellules d’assemblage entièrement autonomes et auto-optimisantes. Ces systèmes seront capables d’apprendre à partir des données opérationnelles, de se reconfigurer dynamiquement pour de nouveaux produits et de s’intégrer de manière transparente dans des usines intelligentes, repoussant ainsi les limites de la flexibilité et de l’efficacité dans la fabrication moderne.

Conclusion : Le chemin à parcourir pour l’assemblage sans gabarit dans l’industrie

L’évolution de l’assemblage sans gabarit de pick-and-place au sein des systèmes de fabrication flexible (FMS) marque un bond significatif vers des environnements de production hautement adaptables, efficaces et rentables. À mesure que les industries exigent de plus en plus une personnalisation rapide des produits et des cycles de vie plus courts, la capacité d’assembler des composants sans gabarits ou dispositifs dédiés offre une agilité sans précédent. L’intégration de la robotique avancée, de la vision machine et des systèmes de contrôle en temps réel a déjà démontré des réductions substantielles des temps de configuration et des déchets matériaux, tout en améliorant la qualité des produits et le débit. Cependant, des défis demeurent, notamment pour parvenir à une localisation robuste des pièces, garantir la précision répétable et intégrer de manière transparente des plateformes d’automatisation hétérogènes.

En regardant vers l’avenir, l’itinéraire de l’assemblage sans gabarit sera probablement façonné par des avancées supplémentaires en intelligence artificielle, fusion de capteurs et technologies de jumeau numérique. Ces innovations promettent d’améliorer l’adaptabilité et l’intelligence des systèmes de pick-and-place, leur permettant de gérer une plus grande variété et complexité de produits avec une intervention humaine minimale. De plus, l’adoption de protocoles de communication standardisés et de matériel modulaire facilitera la reconfiguration et l’évolutivité dans divers contextes de fabrication. Les efforts collaboratifs entre l’industrie, le milieu académique et les organismes de normalisation seront essentiels pour « adresser les préoccupations d’interopérabilité et de sécurité, ouvrant la voie à une adoption généralisée.

En fin de compte, la maturation continue des technologies d’assemblage sans gabarit est prête à redéfinir les paradigmes de fabrication, soutenant la vision des usines intelligentes et de la personnalisation de masse. À mesure que la recherche et le développement s’intensifient, les fabricants qui adoptent ces innovations devraient bénéficier d’avantages concurrentiels significatifs en termes de réactivité, d’efficacité et d’innovation produit Fédération internationale de robotique; National Institute of Standards and Technology.

Sources & Références

- Siemens

- Fédération internationale de robotique

- National Institute of Standards and Technology

- euRobotics

- Société des ingénieurs de fabrication

- Foxconn Technology Group

- Airbus

- GE Digital

- Universal Robots