Technologie de Jetting Dévoilée : Comment la Fabrication Additive à Haut Débit est Transformée par le Dépôt Précis de Matériaux. Découvrez les Innovations qui Stimulent l’Efficacité de Production de la Prochaine Génération.

- Introduction à la Technologie de Jetting dans la Fabrication Additive

- Principes Fondamentaux et Mécanismes des Processus de Jetting

- Avantages du Jetting pour la Production à Haut Débit

- Compatibilité des Matériaux et Innovations dans les Encres de Jetting

- Architectures Systèmes : Têtes d’Impression, Buses et Automatisation

- Vitesse, Résolution et Scalabilité : Métriques de Performance

- Défis et Limitations dans les Applications Industrielles

- Études de Cas : Succès Réels du Jetting à Haut Débit

- Tendances Futures et Recherches Émergentes dans la Technologie de Jetting

- Conclusion : Le Rôle Évolutif du Jetting dans la Fabrication Additive

- Sources & Références

Introduction à la Technologie de Jetting dans la Fabrication Additive

La technologie de jetting a émergé comme une approche clé dans l’évolution de la fabrication additive (FA), en particulier pour les applications exigeant un haut débit et une précision. Au cœur de cette technologie, on trouve le dépôt contrôlé de gouttelettes de matériau de construction—telles que des photopolymères, des métaux ou des céramiques—sur un substrat, couche par couche, pour fabriquer des structures tridimensionnelles complexes. Cette méthode se distingue des autres techniques de FA par sa capacité à déposer sélectivement du matériau uniquement là où cela est nécessaire, minimisant ainsi le gaspillage et permettant l’impression multi-matériaux ou multi-couleurs au sein d’un même processus de fabrication.

Dans le contexte de la fabrication additive à haut débit, la technologie de jetting offre plusieurs avantages. Son architecture intrinsèquement évolutive permet l’intégration de plusieurs buses ou têtes d’impression, augmentant considérablement la vitesse de construction et la productivité. Cette évolutivité est cruciale pour les applications industrielles où le prototypage rapide et la personnalisation de masse sont nécessaires. De plus, les systèmes de jetting peuvent atteindre une haute résolution et des détails fins, ce qui les rend adaptés à des industries telles que l’électronique, les dispositifs biomédicaux et les microfluidiques.

Les avancées récentes dans la conception des têtes d’impression, la formulation des matériaux et le contrôle des processus ont encore amélioré la fiabilité et la polyvalence des systèmes de FA basés sur le jetting. Par exemple, les innovations dans les mécanismes d’encre à jet thermique et piézoélectrique ont permis l’éjection précise d’une large gamme de matériaux fonctionnels, élargissant le champ d’application de la technologie de jetting au-delà des polymères traditionnels pour inclure les métaux et les céramiques. En conséquence, la technologie de jetting est de plus en plus adoptée tant pour le prototypage que pour la production de pièces destinées à l’utilisation finale dans des environnements de fabrication à haut débit ASTM International, Stratasys.

Principes Fondamentaux et Mécanismes des Processus de Jetting

La technologie de jetting dans la fabrication additive à haut débit repose sur le dépôt précis de gouttelettes de matériau pour construire des structures complexes couche par couche. Le principe fondamental implique l’éjection contrôlée de petits volumes de matériau—généralement dans la plage des picolitres à nanolitres—à travers un réseau de buses. Ces buses sont activées par divers mécanismes, le plus souvent des forces thermiques, piézoélectriques ou électrostatiques, chacun offrant des avantages distincts en termes de taille de gouttelette, de fréquence et de compatibilité des matériaux. Dans les systèmes d’encre à jet thermique, un chauffage rapide crée une bulle de vapeur qui propulse la gouttelette, tandis que les systèmes piézoélectriques utilisent une déformation induite par une tension d’un cristal piézoélectrique pour générer des impulsions de pression, éjectant le matériau sans élévation significative de température. Cela rend le jetting piézoélectrique particulièrement adapté aux polymères sensibles à la température et aux matériaux biologiques Nature Reviews Materials.

Un mécanisme clé qui sous-tend la capacité à haut débit est la parallélisation des têtes de jetting, permettant un dépôt simultané sur de grandes zones de construction. Les architectures avancées des têtes d’impression, telles que celles avec des centaines ou des milliers de buses individuellement adressables, augmentent considérablement le débit tout en maintenant une haute résolution spatiale. Une synchronisation précise de l’éjection des gouttelettes, du mouvement du substrat et des processus de durcissement (par exemple, durcissement UV ou thermique) est essentielle pour garantir la fidélité des couches et l’adhésion inter-couches en Fabrication Additive. De plus, les propriétés rhéologiques du matériau jeté—viscosité, tension de surface et taille des particules—doivent être soigneusement conçues pour éviter le colmatage des buses et garantir une formation cohérente des gouttelettes. Ces principes et mécanismes fondamentaux permettent collectivement à la technologie de jetting de répondre aux exigences de la fabrication additive à haute vitesse et haute résolution pour des applications allant de l’électronique aux dispositifs biomédicaux National Institute of Standards and Technology (NIST).

Avantages du Jetting pour la Production à Haut Débit

La technologie de jetting offre plusieurs avantages distincts pour la fabrication additive à haut débit, en faisant un choix privilégié pour les industries recherchant des solutions de production rapides, évolutives et flexibles. L’un des principaux avantages est sa capacité à déposer du matériau de manière sélective et précise, permettant la fabrication de géométries complexes avec un minimum de déchets. Contrairement aux méthodes de dépôt traditionnelles couche par couche, le jetting peut simultanément déposer plusieurs gouttelettes sur une large zone, augmentant considérablement la vitesse de construction et le débit. Cette parallélisation est particulièrement avantageuse pour les productions à grande échelle ou lors de la fabrication de plusieurs pièces en un seul cycle de construction.

Un autre avantage clé est la compatibilité des systèmes de jetting avec une large gamme de matériaux, y compris les photopolymères, les métaux, les céramiques et les substances biologiques. Cette polyvalence permet aux fabricants d’adapter les propriétés des matériaux aux exigences spécifiques des applications, soutenant la production de pièces fonctionnelles avec des caractéristiques mécaniques et chimiques diverses. De plus, la technologie de jetting prend en charge l’impression multi-matériaux, permettant l’intégration de différents matériaux au sein d’un même composant, ce qui est précieux pour produire des pièces avec des propriétés graduées ou des fonctionnalités intégrées.

Les processus de jetting sont également intrinsèquement numériques et sans contact, réduisant le risque de contamination et de stress mécanique sur des substrats délicats. La nature numérique du jetting facilite l’itération rapide de conception et la personnalisation, car les modifications peuvent être mises en œuvre directement à partir de modèles CAO sans nécessiter de modifications d’outillage. De plus, l’évolutivité des têtes d’impression à jetting—variant de buses uniques à de grands réseaux—permet aux fabricants d’ajuster efficacement la capacité de production en réponse aux fluctuations de la demande. Ces avantages combinés positionnent la technologie de jetting comme une solution de premier plan pour la fabrication additive à haut débit dans des secteurs tels que l’électronique, les dispositifs médicaux et les biens de consommation (Stratasys, HP).

Compatibilité des Matériaux et Innovations dans les Encres de Jetting

La compatibilité des matériaux est un facteur critique dans l’avancement de la technologie de jetting pour la fabrication additive à haut débit (FA). La performance et la fiabilité des processus de jetting—tels que le jet d’encre, le jet de liant et le jet de matériau—dépendent fortement des propriétés physiques et chimiques des encres ou des matériaux de base. Les encres de jetting traditionnelles étaient principalement limitées à des formulations aqueuses à faible viscosité, restreignant la gamme de matériaux imprimables et, par conséquent, les propriétés mécaniques et fonctionnelles des pièces finales. Cependant, les innovations récentes ont élargi la palette de matériaux compatibles pour inclure des photopolymères, des suspensions de nanoparticules métalliques, des céramiques et même des bio-encres, permettant la fabrication de structures complexes multi-matériaux avec des propriétés sur mesure.

Les développements clés incluent l’ingénierie d’encres avec une rhéologie, une tension de surface et une distribution de taille de particules réglables pour garantir une formation stable des gouttelettes et éviter le colmatage des buses à haut débit. Par exemple, les avancées dans la stabilisation et la dispersion des nanoparticules ont permis le jetting fiable d’encres métalliques et céramiques, essentielles pour produire des composants denses et haute performance après des étapes de post-traitement comme le frittage. De plus, l’intégration de chimies réactives ou durcissables—telles que des résines durcissables UV—facilite la solidification rapide et l’accumulation couche par couche, ce qui est crucial pour maintenir la fidélité des pièces à des vitesses industrielles. Ces innovations sont soutenues par des recherches en cours d’organisations telles que le National Institute of Standards and Technology et la Société Fraunhofer, qui se concentrent sur l’optimisation des formulations d’encres et des paramètres de jetting pour diverses applications.

En regardant vers l’avenir, le développement d’encres intelligentes et fonctionnelles—incorporant des composants conducteurs, magnétiques ou biologiquement actifs—promet d’élargir encore les capacités de la FA basée sur le jetting, ouvrant la voie à des dispositifs et des structures de nouvelle génération avec des fonctionnalités intégrées.

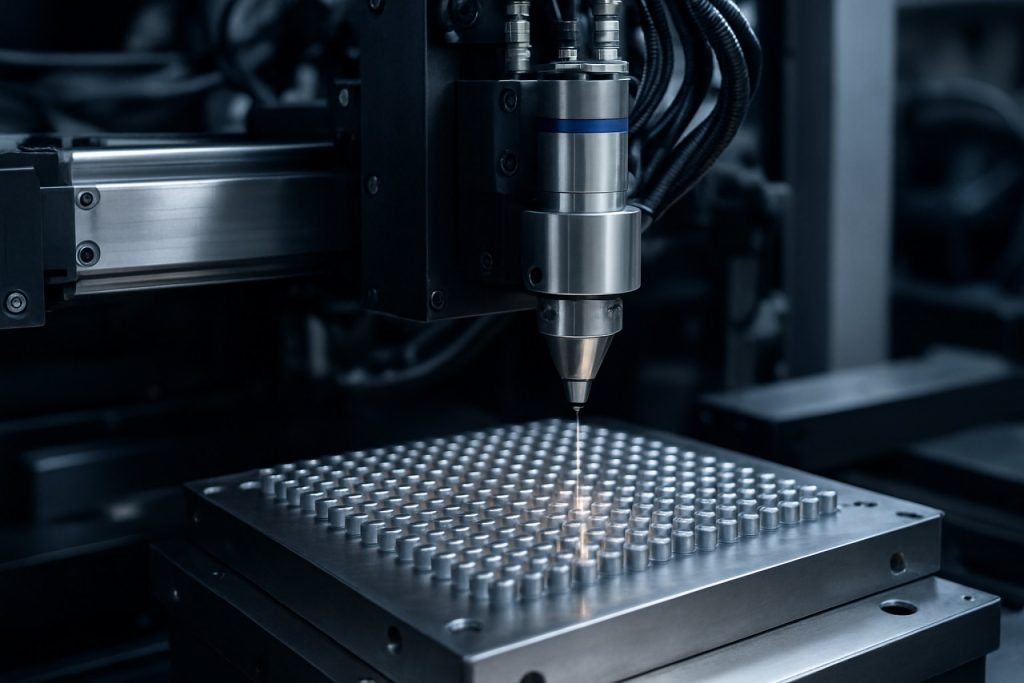

Architectures Systèmes : Têtes d’Impression, Buses et Automatisation

L’architecture système de la technologie de jetting dans la fabrication additive à haut débit est définie par l’intégration et l’optimisation des têtes d’impression, des buses et des sous-systèmes d’automatisation. Les têtes d’impression sont les composants centraux responsables du dépôt contrôlé des gouttelettes de matériau, et leur conception influence directement le débit, la résolution et la compatibilité des matériaux. Les systèmes modernes à haut débit utilisent souvent des réseaux de têtes d’impression à jet piézoélectrique ou thermique, permettant une éjection parallèle des gouttelettes et augmentant considérablement les taux de construction. La configuration et la densité de ces réseaux de têtes d’impression sont critiques ; un nombre de buses plus élevé et un espacement plus rapproché permettent une couverture plus large et des détails plus fins, mais nécessitent également des stratégies avancées de synchronisation et d’entretien pour éviter le colmatage et garantir l’uniformité Xaar plc.

La conception des buses est tout aussi cruciale, car elle régit la taille des gouttelettes, la trajectoire et le flux de matériau. Des innovations telles que les revêtements anti-humidité, les mécanismes d’auto-nettoyage et les buses à ouverture variable ont été introduites pour minimiser les temps d’arrêt et maintenir une performance de jetting cohérente, en particulier lors du traitement de matériaux visqueux ou chargés de particules Stratasys Ltd.. L’automatisation améliore également le débit en intégrant la calibration des têtes d’impression, la manipulation des substrats et le suivi des processus en temps réel. Des systèmes robotiques et des plateformes à convoyeur permettent une production continue ou par lots, réduisant l’intervention manuelle et les temps de cycle. Des systèmes de rétroaction et de vision avancés sont de plus en plus utilisés pour détecter les défauts, aligner les substrats et ajuster dynamiquement les paramètres de jetting, garantissant un rendement élevé et une répétabilité HP Inc..

Collectivement, la synergie entre des réseaux de têtes d’impression sophistiqués, des buses conçues avec précision et des cadres d’automatisation robustes sous-tend l’évolutivité et la fiabilité des systèmes de fabrication additive à haut débit basés sur le jetting.

Vitesse, Résolution et Scalabilité : Métriques de Performance

La technologie de jetting dans la fabrication additive à haut débit est évaluée de manière critique sur la base de trois métriques de performance interconnectées : vitesse, résolution et scalabilité. Vitesse fait référence à la vitesse à laquelle les gouttelettes de matériau sont déposées et solidifiées, impactant directement le débit de production. Les systèmes de jetting modernes, tels que ceux utilisant des réseaux de buses multiples et des architectures de têtes d’impression avancées, peuvent atteindre des taux de dépôt dépassant plusieurs centaines de millimètres par seconde, les rendant adaptés aux applications à l’échelle industrielle Stratasys. Cependant, l’augmentation de la vitesse introduit souvent des défis pour maintenir la précision du placement des gouttelettes et l’uniformité des couches.

Résolution est définie par la taille minimale des caractéristiques et l’épaisseur de couche réalisables par le processus de jetting. Les systèmes de jetting haute résolution peuvent produire des caractéristiques aussi fines que 16 microns, permettant la fabrication de géométries complexes et de finitions de surface lisses 3D Systems. Atteindre une haute résolution nécessite généralement un contrôle précis de la taille des gouttelettes, de la fréquence d’éjection et du mouvement du substrat, ce qui peut limiter la vitesse de construction maximale en raison de la nécessité d’un dépôt plus lent et plus contrôlé.

Scalabilité aborde la capacité à maintenir la performance à mesure que les volumes de construction et les demandes de production augmentent. La technologie de jetting se développe grâce à la parallélisation des têtes d’impression et à l’intégration de systèmes automatisés de manipulation des matériaux. Cependant, l’augmentation de l’échelle introduit des complexités telles que la synchronisation des buses, la logistique d’approvisionnement en matériaux et la gestion thermique, qui doivent être abordées pour garantir une qualité de pièce cohérente à travers de grandes constructions HP.

Équilibrer ces métriques—maximiser la vitesse et la scalabilité sans sacrifier la résolution—reste un défi central dans l’avancement de la technologie de jetting pour la fabrication additive à haut débit.

Défis et Limitations dans les Applications Industrielles

Malgré sa promesse de fabrication rapide et précise, la technologie de jetting dans la fabrication additive à haut débit fait face à plusieurs défis et limitations qui entravent son adoption industrielle généralisée. Une préoccupation principale est la gamme limitée de matériaux imprimables. Les processus de jetting, tels que le jet de matériau et le jet de liant, nécessitent souvent des encres ou des liants à faible viscosité, restreignant l’utilisation de polymères, céramiques ou métaux haute performance qui sont essentiels pour des applications industrielles exigeantes. Cette contrainte matérielle impacte les propriétés mécaniques et la performance fonctionnelle des pièces finales, limitant leur adéquation pour des composants destinés à l’utilisation finale dans des secteurs tels que l’aérospatiale et l’automobile.

Un autre défi significatif est le risque de colmatage des buses et les problèmes d’entretien, surtout lorsqu’il s’agit d’encres chargées de particules ou réactives. Un colmatage fréquent peut entraîner des temps d’arrêt, des coûts d’entretien accrus et une qualité d’impression incohérente. De plus, atteindre une formation uniforme des gouttelettes et un dépôt précis à des vitesses élevées reste techniquement exigeant, car des variations peuvent entraîner des défauts tels qu’une fusion incomplète, de la porosité ou une rugosité de surface. Ces défauts compromettent la précision dimensionnelle et l’intégrité structurelle des pièces imprimées, ce qui est critique pour les normes industrielles.

La scalabilité est également une préoccupation. Bien que la technologie de jetting excelle dans la production de petites pièces complexes, l’augmentation des volumes de construction ou du débit entraîne souvent des défis pour maintenir la cohérence de l’impression et le contrôle des processus. De plus, les exigences de post-traitement, telles que le durcissement, le frittage ou l’infiltration, peuvent ajouter de la complexité et des coûts, limitant davantage la compétitivité de la technologie par rapport aux méthodes de fabrication traditionnelles. Aborder ces défis est essentiel pour que la technologie de jetting réalise son plein potentiel dans des environnements industriels à haut débit (National Institute of Standards and Technology, ASTM International).

Études de Cas : Succès Réels du Jetting à Haut Débit

Les avancées récentes dans la technologie de jetting ont permis des percées significatives dans la fabrication additive à haut débit (FA), comme le démontrent plusieurs études de cas réelles. Par exemple, Stratasys a mis en œuvre des systèmes PolyJet multi-buses dans des environnements industriels, réalisant un prototypage rapide et une production à court terme avec des géométries complexes et des capacités multi-matériaux. Leur système J850, par exemple, peut produire des pièces multi-matériaux en couleur à des vitesses auparavant inaccessibles avec des méthodes de FA traditionnelles.

Un autre exemple notable est la technologie Multi Jet Fusion (MJF) de HP Inc., qui a été adoptée par des fabricants tels que DSM et Jabil pour la production de masse de pièces fonctionnelles destinées à l’utilisation finale. La capacité de MJF à déposer et fusionner rapidement les couches de matériau a permis des productions de milliers de pièces par jour, avec des propriétés mécaniques cohérentes et une résolution de caractéristiques fines.

Dans le secteur de l’électronique, Nano Dimension a tiré parti de la FA basée sur le jet d’encre pour fabriquer des cartes de circuits imprimés (PCB) multicouches avec des composants intégrés, réduisant considérablement les délais de livraison et permettant une itération rapide de conception. Leur système DragonFly illustre comment le jetting peut être adapté pour la fabrication électronique à haut débit et haute précision.

Ces études de cas soulignent l’impact transformateur de la technologie de jetting dans le passage de la fabrication additive du prototypage à la véritable production, offrant vitesse, flexibilité et polyvalence matérielle qui répondent aux exigences de l’industrie moderne.

Tendances Futures et Recherches Émergentes dans la Technologie de Jetting

L’avenir de la technologie de jetting dans la fabrication additive à haut débit est façonné par des avancées rapides dans la conception des têtes d’impression, la science des matériaux et l’automatisation des processus. Une tendance clé est le développement de systèmes de jetting multi-matériaux et multifonctionnels, permettant le dépôt simultané de matériaux divers avec un contrôle spatial précis. Cette capacité est cruciale pour fabriquer des structures complexes, fonctionnellement graduées ou multi-composants en une seule étape de fabrication, ce qui est très souhaitable dans des secteurs tels que l’électronique, les dispositifs biomédicaux et l’aérospatiale (Nature Reviews Materials).

La recherche émergente se concentre également sur l’augmentation du débit et de la résolution des systèmes de jetting. Des innovations telles que des réseaux de buses à haute densité, des algorithmes avancés de contrôle des gouttelettes et le suivi des processus en temps réel sont intégrées pour augmenter la productivité sans sacrifier la qualité des pièces. L’apprentissage automatique et l’intelligence artificielle sont de plus en plus utilisés pour optimiser dynamiquement les paramètres de jetting, réduisant les défauts et permettant des processus de fabrication adaptatifs (Fabrication Additive).

Une autre direction prometteuse est l’expansion des portefeuilles de matériaux imprimables, y compris des polymères haute performance, des céramiques et même des métaux, grâce à de nouvelles formulations d’encres et à des techniques de jetting hybrides. La recherche sur des matériaux respectueux de l’environnement et durables prend de l’ampleur, s’alignant sur les objectifs mondiaux de durabilité (National Institute of Standards and Technology).

En regardant vers l’avenir, l’intégration de la technologie de jetting avec d’autres processus additifs et soustractifs, ainsi que l’adoption de jumeaux numériques et de cadres Industrie 4.0, devraient encore améliorer l’évolutivité, la flexibilité et l’intelligence des systèmes de fabrication additive à haut débit.

Conclusion : Le Rôle Évolutif du Jetting dans la Fabrication Additive

La technologie de jetting a rapidement évolué pour devenir un pilier de la fabrication additive à haut débit, offrant des avantages uniques en termes de vitesse, de précision et de polyvalence des matériaux. À mesure que la demande de personnalisation de masse et de prototypage rapide augmente dans divers secteurs, les systèmes basés sur le jetting—tels que le jet de matériau et le jet de liant—sont de plus en plus exploités pour leur capacité à déposer de fines gouttelettes avec une haute résolution spatiale et à traiter une large gamme de matériaux, des polymères aux métaux et céramiques. Les avancées récentes dans la conception des têtes d’impression, la formulation des encres et le contrôle des processus ont considérablement amélioré le débit et la fiabilité, permettant la production de géométries complexes à des échelles industrielles.

En regardant vers l’avenir, le rôle de la technologie de jetting est prêt à s’étendre davantage à mesure que la recherche aborde les limitations actuelles, telles que le colmatage des buses, la compatibilité des matériaux et les exigences de post-traitement. L’intégration avec le suivi en temps réel et l’optimisation des processus pilotée par l’intelligence artificielle devrait améliorer la cohérence et réduire le gaspillage, faisant du jetting une solution plus durable et rentable pour la fabrication à grande échelle. De plus, le développement de capacités d’impression multi-matériaux et fonctionnellement graduées ouvrira de nouvelles avenues d’innovation dans des secteurs tels que l’aérospatiale, la santé et l’électronique.

En résumé, la technologie de jetting passe d’un outil de prototypage à une plateforme robuste pour la production de pièces destinées à l’utilisation finale à haut débit. Ses capacités évolutives sont prêtes à redéfinir le paysage de la fabrication additive, soutenant le passage vers des modèles de fabrication numériques, à la demande et distribués. Un investissement continu dans la recherche et l’adoption industrielle sera essentiel pour réaliser pleinement le potentiel transformateur du jetting dans les années à venir (ASTM International; National Institute of Standards and Technology).

Sources & Références

- ASTM International

- Stratasys

- Nature Reviews Materials

- National Institute of Standards and Technology (NIST)

- Fraunhofer Society

- Xaar plc

- 3D Systems

- DSM

- Nano Dimension