Dévoiler l’invisible : Plongée approfondie dans la caractérisation des défauts de la fabrication additive. Découvrez les techniques avancées et les informations critiques qui stimulent la qualité et la fiabilité des composants imprimés en 3D.

- Introduction : Le Rôle Critique de la Caractérisation des Défauts dans la Fabrication Additive

- Types de Défauts dans la Fabrication Additive : De la Porosité à la Fissuration

- Méthodes de Détection de Pointe : Imagerie, Capteurs, et Plus

- Techniques d’Essai Non Destructives pour l’Assurance Qualité en Temps Réel

- Analyse de Données et Apprentissage Machine dans l’Identification des Défauts

- Études de Cas : Échecs Réels et Leurs Causes Profondes

- Impact des Défauts sur les Propriétés Mécaniques et la Performance

- Stratégies de Prévention des Défauts et d’Optimisation des Processus

- Tendances Futures : IA, Automatisation, et Outils de Caractérisation de Nouvelle Génération

- Conclusion : Le Chemin Vers une Fabrication Additive Sans Défaut

- Sources & Références

Introduction : Le Rôle Critique de la Caractérisation des Défauts dans la Fabrication Additive

La fabrication additive (FA), communément connue sous le nom d’impression 3D, a révolutionné la production de géométries complexes et de composants personnalisés dans des secteurs tels que l’aérospatiale, l’automobile et la santé. Cependant, le processus de fabrication couche par couche inhérent à la FA introduit un ensemble unique de défauts—tels que la porosité, la fusion incomplète, les contraintes résiduelles et la rugosité de surface—qui peuvent compromettre de manière significative la performance mécanique et la fiabilité des pièces imprimées. Par conséquent, la caractérisation des défauts est devenue un domaine de recherche et de pratique industrielle essentiel, visant à identifier, quantifier et comprendre ces imperfections pour garantir l’intégrité structurelle et la performance fonctionnelle des composants de FA.

Une caractérisation efficace des défauts permet aux fabricants d’optimiser les paramètres de processus, d’améliorer la sélection des matériaux et de mettre en œuvre des protocoles d’assurance qualité robustes. Les techniques de caractérisation avancées, y compris la tomographie par ordinateur à rayons X, la microscopie électronique à balayage et les systèmes de surveillance in-situ, fournissent des aperçus détaillés sur la nature, la répartition et l’évolution des défauts durant et après le processus de construction. Ces informations sont essentielles pour corréler les conditions de processus avec les mécanismes de formation des défauts, guidant finalement le développement de stratégies d’atténuation des défauts et de normes de qualification pour les pièces de FA. L’adoption croissante de la FA dans des applications critiques en matière de sécurité souligne encore la nécessité d’une caractérisation rigoureuse des défauts, puisque même de petites imperfections peuvent entraîner des défaillances catastrophiques en service. En conséquence, les travaux de recherche et les efforts de normalisation en cours par des organisations telles que l’Institut national des normes et de la technologie (NIST) et ASTM International sont cruciaux pour faire progresser la fiabilité et l’adoption généralisée des technologies de fabrication additive.

Types de Défauts dans la Fabrication Additive : De la Porosité à la Fissuration

Les processus de fabrication additive (FA), tout en permettant des géométries complexes et un prototypage rapide, sont sensibles à une gamme de défauts qui peuvent compromettre la performance mécanique et la fiabilité. Parmi les défauts les plus répandus figure la porosité, qui comprend les pores de gaz, les vides de manque de fusion et les cavités induites par le trou de clé. La porosité gazeuse provient généralement de gaz piégés lors de la fusion de la poudre, tandis que les défauts de manque de fusion résultent d’un apport d’énergie insuffisant, entraînant une fusion et un collage incomplets entre les couches. La porosité par trou de clé, quant à elle, est liée à un apport d’énergie excessif, provoquant une vaporisation et une instabilité dans le bain de fusion l’Institut national des normes et de la technologie.

Un autre type de défaut critique est la fissuration, qui peut se manifester sous forme de fissures à chaud (fissures de solidification) ou de fissures à froid (en raison de contraintes résiduelles). Les fissures à chaud se produisent pendant la phase de solidification, en particulier dans les alliages ayant une large plage de solidification, tandis que les fissures à froid résultent souvent de gradients thermiques et de taux de refroidissement rapides inhérents aux processus de FA The Welding Institute (TWI).

D’autres défauts notables incluent la fusion incomplète, l’agglomération (formation de particules sphériques due à un mouillage insuffisant) et des anomalies de rugosité de surface. Chaque type de défaut est influencé par des paramètres de processus tels que la puissance du laser, la vitesse de scan, les caractéristiques de la poudre et l’épaisseur de la couche. L’interaction de ces paramètres rend la prédiction et le contrôle des défauts un défi majeur en FA, nécessitant des techniques de caractérisation avancées pour la détection et l’atténuation ASTM International.

Méthodes de Détection de Pointe : Imagerie, Capteurs, et Plus

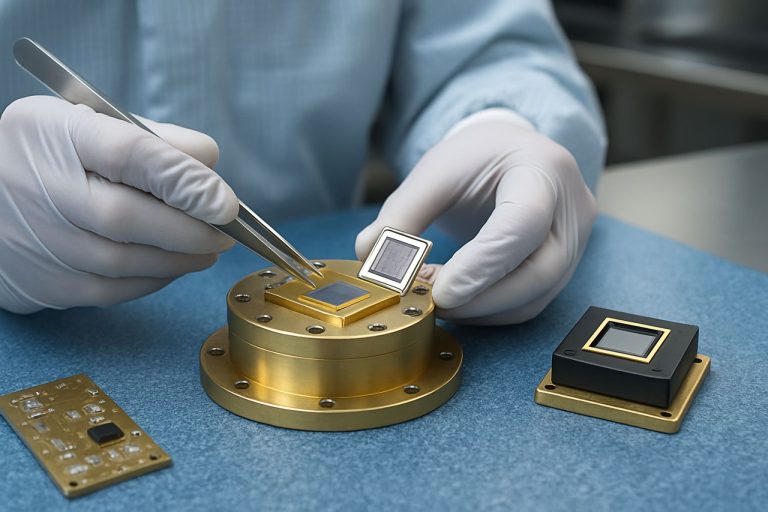

Les méthodes de détection de pointe pour la caractérisation des défauts de fabrication additive (FA) ont évolué rapidement, tirant parti des technologies d’imagerie avancées, des capteurs et de l’analyse des données pour garantir la qualité et la fiabilité des pièces. Les techniques d’imagerie haute résolution, telles que la tomographie par ordinateur à rayons X (CT), permettent une inspection non destructive et volumétrique des défauts internes et de surface, y compris la porosité, les fissures et les inclusions. La CT fournit des reconstructions 3D détaillées, permettant une quantification et une localisation précises des défauts au sein de géométries complexes l’Institut national des normes et de la technologie.

La microscopie optique et électronique reste essentielle pour l’analyse des défauts de surface et de près de surface, offrant une résolution sub-micrométrique pour identifier les anomalies microstructurales. Les systèmes de surveillance in-situ, incorporant des caméras haute vitesse, des pyromètres et des photodiodes, sont de plus en plus intégrés dans les machines de FA pour capturer des signatures de processus en temps réel. Ces capteurs détectent des anomalies telles que des éclaboussures, des manques de fusion ou des incohérences thermiques pendant la construction, permettant une intervention précoce et une optimisation des processus Lawrence Livermore National Laboratory.

Les approches émergentes incluent les capteurs d’émission acoustique et les algorithmes d’apprentissage machine qui analysent les flux de données de processus pour prédire la formation de défauts. Les capteurs acoustiques peuvent détecter des changements subtils dans les signatures sonores associées à l’initiation des défauts, tandis que les modèles d’apprentissage machine mettent en corrélation les données des capteurs avec les types et les emplacements des défauts, améliorant ainsi les capacités prédictives U.S. Department of Energy Office of Scientific and Technical Information. L’intégration de la détection multi-modale et de l’analyse avancée représente une avancée significative vers un contrôle qualité autonome et en boucle fermée en FA, réduisant la dépendance à l’inspection post-processus et améliorant l’efficacité globale de la fabrication.

Techniques d’Essai Non Destructives pour l’Assurance Qualité en Temps Réel

Les techniques d’essai non destructif (END) sont devenues intégrales à l’assurance qualité en temps réel dans la fabrication additive (FA), permettant la détection et la caractérisation des défauts sans compromettre l’intégrité des pièces. Étant donné que les processus de FA, tels que le fusionnage sélectif par laser et le fusionnage par faisceau d’électrons, sont sujets à des défauts comme la porosité, le manque de fusion et les contraintes résiduelles, la mise en œuvre de méthodes d’END in situ est cruciale pour garantir la fiabilité et la performance des composants.

Parmi les techniques d’END les plus largement adoptées, on trouve la tomographie par ordinateur à rayons X (CT), les essais ultrasoniques et le suivi optique. La CT par rayons X fournit une imagerie volumétrique haute résolution, permettant l’identification des vides et inclusions internes pendant ou immédiatement après le processus de construction. Cependant, son application en temps réel est limitée par la vitesse de numérisation et le coût de l’équipement. Les essais ultrasoniques, en particulier avec des systèmes à réseau phasé, offrent une détection rapide des défauts sous-surface et peuvent être intégrés dans le flux de travail de fabrication pour une surveillance continue. Les systèmes de surveillance optique, utilisant des caméras haute vitesse et des pyromètres, capturent les anomalies de surface et les signatures thermiques indicatives d’instabilités de processus, permettant des actions correctives immédiates.

Les avancées récentes se concentrent sur l’intégration des algorithmes d’apprentissage machine avec les flux de données END pour améliorer la sensibilité à la détection des défauts et automatiser la prise de décision. Ces systèmes intelligents peuvent prédire la formation de défauts sur la base de données de capteurs en temps réel, facilitant un contrôle de processus adaptatif et réduisant les exigences d’inspection après traitement. Le développement en cours de solutions END robustes et rapides est essentiel pour l’adoption généralisée de la FA dans des industries critiques en matière de sécurité telles que l’aérospatiale et les dispositifs médicaux, où la tolérance aux défauts est minimale l’Institut national des normes et de la technologie, American Society for Nondestructive Testing.

Analyse de Données et Apprentissage Machine dans l’Identification des Défauts

L’intégration de l’analyse de données et de l’apprentissage machine (AM) a considérablement avancé l’identification des défauts dans la fabrication additive (FA). Les méthodes d’inspection traditionnelles, telles que l’examen visuel et la tomographie par ordinateur à rayons X, sont souvent chronophages et peuvent ne pas détecter les défauts subtils ou sous-surface. En revanche, les approches fondées sur les données tirent parti des vastes quantités de données de processus et de capteurs générées durant la FA pour permettre une détection automatique et en temps réel des défauts. En appliquant une analyse statistique et des algorithmes d’AM aux données de surveillance in-situ—telles que la température du bain de fusion, les émissions acoustiques et les images couche par couche—les chercheurs peuvent identifier des modèles et des anomalies indicatives de défauts tels que la porosité, le manque de fusion ou la rugosité de surface.

Des techniques d’apprentissage supervisé, y compris les machines à vecteurs de support et les réseaux de neurones convolutifs, ont été employées pour classer les types de défauts et prédire leur occurrence sur la base d’ensembles de données labellisées. Les méthodes non supervisées, telles que le clustering et la détection d’anomalies, sont utiles pour découvrir des signatures de défauts auparavant inconnues sans étiquetage préalable. L’efficacité de ces modèles dépend de la qualité et de la quantité de données d’entraînement, ainsi que de l’intégration des connaissances du domaine pour interpréter les résultats de manière significative. Des études récentes ont démontré le potentiel de l’apprentissage profond pour atteindre une grande précision dans la classification des défauts, même dans des géométries complexes et des constructions multi-matériaux l’Institut national des normes et de la technologie.

Malgré ces avancées, des défis subsistent pour généraliser les modèles à travers différents systèmes et matériaux de FA, ainsi que pour garantir l’interprétabilité des décisions basées sur l’AM. Les recherches en cours se concentrent sur le développement de modèles robustes et transférables et sur l’intégration de l’analyse de données avec le contrôle des processus pour permettre l’assurance qualité en boucle fermée dans la FA U.S. Department of Energy Office of Scientific and Technical Information.

Études de Cas : Échecs Réels et Leurs Causes Profondes

Les études de cas d’échecs réels en fabrication additive (FA) fournissent des informations critiques sur les causes profondes des défauts et leur impact sur la performance des composants. Un exemple notable concerne le secteur aérospatial, où un composant en alliage de titane produit par fusion laser sélective (SLM) a présenté une défaillance par fatigue inattendue durant son service. L’analyse post-échec a révélé la présence de défauts de manque de fusion et de porosité interne, tous deux agissant comme des sites d’initiation de fissures sous charge cyclique. Ces défauts ont été attribués à des réglages de puissance laser sous-optimaux et à un recouvrement de couches insuffisant durant le processus de construction, mettant en évidence la sensibilité des résultats de FA aux paramètres de processus (NASA).

Dans un autre cas, un implant médical fabriqué par fusion par faisceau d’électrons (EBM) a échoué aux tests mécaniques en raison de la présence de particules de poudre non fondues et de microfissures. Une caractérisation détaillée utilisant la tomographie par ordinateur (CT) et la microscopie électronique à balayage (SEM) a identifié ces défauts comme des conséquences d’une énergie de faisceau inadéquate et de taux de refroidissement rapides, empêchant la consolidation complète du lit de poudre (U.S. Food and Drug Administration). De telles constatations soulignent l’importance de la surveillance in-situ et de l’inspection post-processus pour détecter et atténuer les défauts avant que les composants ne soient déployés dans des applications critiques.

Ces échecs réels démontrent que la caractérisation des défauts est non seulement essentielle pour l’assurance qualité, mais également pour informer l’optimisation des processus et les directives de conception. En analysant systématiquement les cas d’échec, les fabricants peuvent affiner leurs processus de FA, réduire les taux de défauts et améliorer la fiabilité des pièces fabriquées par ajout dans divers secteurs.

Impact des Défauts sur les Propriétés Mécaniques et la Performance

Les défauts inhérents aux processus de fabrication additive (FA)—tels que la porosité, le manque de fusion, les inclusions et la rugosité de surface—peuvent compromettre de manière significative les propriétés mécaniques et la performance globale des composants fabriqués. Ces défauts agissent comme des concentrateurs de contrainte, réduisant la durée de vie en fatigue, la résistance à la traction et la ductilité. Par exemple, les pores et les vides, souvent résultant d’une fusion incomplète ou d’un piège à gaz, peuvent initier des fissures sous charge cyclique, conduisant à une défaillance prématurée. De même, les défauts de manque de fusion, généralement causés par un apport d’énergie insuffisant ou un mauvais collage des couches, créent des interfaces faibles qui sont sujettes à la délamination et à la fracture sous contrainte mécanique.

L’impact de ces défauts est particulièrement prononcé dans des applications critiques, telles que l’aérospatiale et les implants biomédicaux, où l’intégrité structurelle est primordiale. Des études ont montré que même de petits défauts volumiques peuvent réduire la résistance à la fatigue de jusqu’à 50 % par rapport à des pièces sans défaut. La rugosité de surface, un autre défaut courant en FA, affecte non seulement la performance mécanique mais influe également sur la résistance à la corrosion et le comportement d’usure, limitant davantage la durée de service des composants. La nature anisotrope des pièces en FA, résultant du processus de construction couche par couche, peut exacerber les effets néfastes des défauts, car la propagation des fissures peut suivre de manière préférentielle les couches peu fortement liées.

Par conséquent, une caractérisation précise et un contrôle des défauts sont essentiels pour prédire et optimiser la performance mécanique des pièces de FA. Des techniques d’évaluation non destructives avancées, telles que la tomographie par ordinateur à rayons X et les essais ultrasoniques, sont de plus en plus employées pour détecter et quantifier les défauts internes et de surface, permettant des évaluations de performance plus fiables et une assurance qualité dans la production de FA (l’Institut national des normes et de la technologie; ASTM International).

Stratégies de Prévention des Défauts et d’Optimisation des Processus

La prévention efficace des défauts et l’optimisation des processus sont critiques dans la fabrication additive (FA) pour garantir des composants de haute qualité et fiables. Les stratégies pour minimiser les défauts commencent par une surveillance et un contrôle complets des processus. Les systèmes de surveillance en temps réel, tels que les caméras optiques, les capteurs infrarouges et les détecteurs d’émission acoustique, permettent la détection précoce d’anomalies telles que la porosité, le manque de fusion ou les irrégularités de surface. Ces systèmes peuvent être intégrés avec des boucles de rétroaction pour ajuster dynamiquement les paramètres de processus, réduisant ainsi la probabilité de formation de défauts l’Institut national des normes et de la technologie.

Une autre stratégie clé consiste à optimiser les paramètres de processus—tels que la puissance du laser, la vitesse de scan, l’épaisseur de la couche et le taux d’alimentation de la poudre—par le biais de plans d’expérience (DOE) et d’algorithmes d’apprentissage machine. Ces approches aident à identifier des fenêtres de paramètres optimales qui minimisent la survenue de défauts tout en maintenant la productivité et les propriétés des matériaux U.S. Department of Energy Office of Scientific and Technical Information. De plus, des mesures pré-processus telles que l’évaluation de la qualité de la poudre et le contrôle environnemental (par exemple, humidité, température) sont essentielles pour prévenir les défauts résultant de l’incohérence des matériaux ou de la contamination externe.

Des techniques d’inspection post-processus, y compris la tomographie par ordinateur à rayons X et les essais ultrasoniques, sont également employées pour valider l’absence de défauts internes et informer les améliorations itératives dans les réglages de processus. L’intégration de jumeaux numériques—répliques virtuelles du processus de fabrication—permet la modélisation prédictive et une atténuation proactive des défauts en simulant divers scénarios et leur impact sur la qualité des pièces Sandia National Laboratories.

Collectivement, ces stratégies favorisent une approche adaptative et fondée sur les données pour la prévention des défauts et l’optimisation des processus, améliorant ainsi la fiabilité et la performance des composants fabriqués par FA.

Tendances Futures : IA, Automatisation, et Outils de Caractérisation de Nouvelle Génération

L’avenir de la caractérisation des défauts en fabrication additive (FA) est façonné par des avancées rapides en intelligence artificielle (IA), en automatisation et en outils de caractérisation de nouvelle génération. Les approches pilotées par l’IA, en particulier celles tirant parti de l’apprentissage machine et de l’apprentissage profond, sont de plus en plus intégrées dans les flux de travail de détection des défauts. Ces systèmes peuvent analyser d’énormes ensembles de données provenant de capteurs in situ, tels que des caméras optiques, des capteurs thermographiques et des dispositifs d’émission acoustique, pour identifier des signatures de défauts subtiles en temps réel. Cela permet un contrôle qualité prédictif, réduisant le besoin d’inspection post-processus extensive et minimisant les temps d’arrêt de production. Par exemple, les réseaux de neurones convolutifs (CNN) ont montré une grande précision dans la classification de la porosité, des fissures et des anomalies de surface directement à partir d’images couche par couche ou de flux de données de capteurs l’Institut national des normes et de la technologie (NIST).

L’automatisation transforme également le paysage de la caractérisation des défauts. Des systèmes robotiques équipés d’outils d’évaluation non destructive avancés—tels que la tomographie par ordinateur (CT), les essais ultrasoniques et le scanning laser—peuvent effectuer des inspections à haut débit avec un minimum d’intervention humaine. Ces plateformes automatisées accélèrent non seulement le processus d’inspection mais assurent également la répétabilité et la cohérence dans la détection des défauts Sandia National Laboratories.

Les outils de caractérisation de nouvelle génération repoussent les limites de la résolution spatiale et temporelle. Des techniques comme l’imagerie par rayons X synchrotron et la thermographie infrarouge à grande vitesse fournissent des aperçus sans précédent sur les dynamiques de formation des défauts durant le processus de FA. L’intégration de ces outils avec l’IA et l’automatisation devrait permettre la mise en place de systèmes de contrôle en boucle fermée, où la détection de défauts en temps réel déclenche des ajustements de processus immédiats, ouvrant la voie à des environnements de fabrication réellement intelligents et adaptatifs Lawrence Livermore National Laboratory.

Conclusion : Le Chemin Vers une Fabrication Additive Sans Défaut

La quête d’une fabrication additive (FA) sans défaut repose sur l’avancement continu des techniques de caractérisation des défauts. À mesure que les technologies de FA mûrissent, l’intégration de systèmes de surveillance en temps réel, d’analyses de données avancées et d’algorithmes d’apprentissage machine devient de plus en plus vitale pour la détection précoce et l’atténuation des défauts. Les méthodes de surveillance in situ, telles que l’imagerie optique, l’émission acoustique et la tomographie par ordinateur à rayons X, sont perfectionnées pour fournir une résolution plus élevée et un retour d’information plus rapide, permettant des ajustements immédiats des processus et réduisant la probabilité de propagation des défauts l’Institut national des normes et de la technologie.

La collaboration entre l’industrie, le monde académique et les organisations de normalisation est essentielle pour établir des protocoles robustes pour l’identification, la quantification et la classification des défauts. Le développement de bases de données complètes et de références normalisées facilitera la comparaison des résultats entre différentes plateformes et matériaux, accélérant l’adoption des meilleures pratiques ASTM International. De plus, l’intégration de modélisation prédictive avec des données empiriques promet d’améliorer la compréhension des mécanismes de formation des défauts, guidant l’optimisation des paramètres de processus et la sélection des matériaux.

En fin de compte, le chemin vers une FA sans défaut réside dans une approche holistique qui combine des outils de caractérisation avancés, un contrôle intelligent des processus et des méthodologies standardisées. En favorisant l’innovation et la collaboration interdisciplinaire, la communauté de la FA peut se rapprocher de la réalisation du plein potentiel de la fabrication additive—fournissant des composants d’une qualité, d’une fiabilité et d’une performance supérieures pour des applications critiques NASA.

Sources & Références

- Institut national des normes et de la technologie (NIST)

- ASTM International

- The Welding Institute (TWI)

- Lawrence Livermore National Laboratory

- U.S. Department of Energy Office of Scientific and Technical Information

- American Society for Nondestructive Testing

- NASA

- Sandia National Laboratories