Révolutionner la production de films multicouches : comment l’optimisation de la conception des matrices de coextrusion améliore les performances et permet des économies de coûts. Découvrez la science et les stratégies derrière la fabrication de films de nouvelle génération.

- Introduction à la conception de matrices de coextrusion dans la production de films multicouches

- Principes clés de l’optimisation de la conception des matrices

- Compatibilité des matériaux et gestion des interfaces entre les couches

- Dynamique d’écoulement et contrôle de l’uniformité

- Techniques de simulation et de modélisation pour l’optimisation des matrices

- Résolution des problèmes courants de conception des matrices

- Études de cas : succès réels dans l’optimisation des matrices

- Tendances futures et innovations dans la conception des matrices de coextrusion

- Conclusion : maximiser la qualité et l’efficacité dans la production de films multicouches

- Sources & Références

Introduction à la conception de matrices de coextrusion dans la production de films multicouches

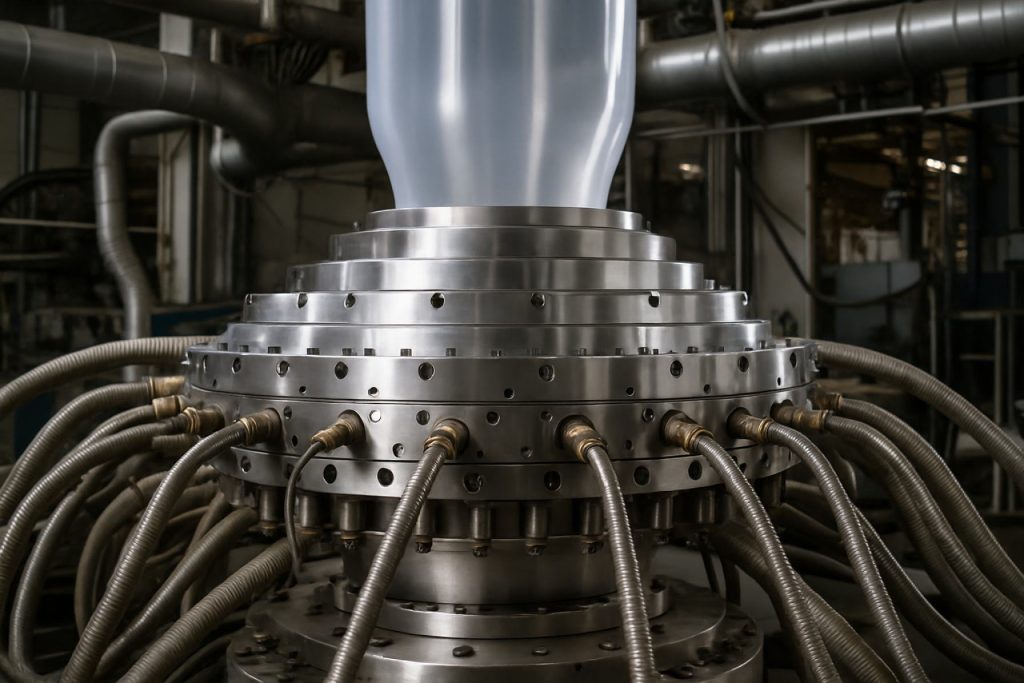

La conception de matrices de coextrusion est un aspect critique de la production de films multicouches, permettant l’extrusion simultanée de plusieurs couches de polymères pour créer des films avec des propriétés sur mesure pour diverses applications telles que l’emballage, l’agriculture et les dispositifs médicaux. L’objectif principal de l’optimisation de la conception des matrices de coextrusion est d’assurer une épaisseur de couche uniforme, de minimiser les instabilités interfaciales et d’atteindre un contrôle précis sur la distribution de chaque composant polymère dans la structure finale du film. Ce processus implique l’intégration de principes d’ingénierie avancés, de science des matériaux et de modélisation computationnelle pour relever des défis tels que la distribution d’écoulement, la gestion thermique et la compatibilité entre différents polymères.

Les avancées récentes en dynamique des fluides computationnelle (CFD) et en caractérisation rhéologique ont considérablement amélioré la capacité à prédire et optimiser le comportement d’écoulement au sein des matrices de coextrusion. Ces outils permettent aux ingénieurs de simuler les interactions complexes entre plusieurs mélanges de polymères, d’identifier les problèmes potentiels tels que le déséquilibre d’écoulement ou le suintement de la matrice, et de peaufiner itérativement la géométrie de la matrice pour des performances optimales. De plus, l’adoption de conceptions de matrices modulaires et de technologies de blocs d’alimentation innovantes a facilité une plus grande flexibilité dans la configuration des couches et une adaptation rapide aux exigences changeantes des produits Technical Association of the Pulp and Paper Industry (TAPPI).

En fin de compte, l’optimisation de la conception des matrices de coextrusion est essentielle pour produire des films multicouches de haute qualité avec des propriétés cohérentes, un gaspillage de matériau réduit et une efficacité de processus améliorée. Alors que les demandes du marché pour des structures de films sophistiquées continuent de croître, la recherche et le développement continus dans les méthodologies de conception des matrices restent essentiels pour faire progresser les capacités de production de films multicouches Society of Plastics Engineers (SPE).

Principes clés de l’optimisation de la conception des matrices

L’optimisation de la conception des matrices de coextrusion pour la production de films multicouches repose sur plusieurs principes clés qui ont un impact direct sur la qualité du produit, l’efficacité du processus et l’utilisation des matériaux. Un principe fondamental est la distribution uniforme de l’écoulement de fusion à travers toutes les couches, ce qui garantit une épaisseur de film cohérente et empêche les défauts tels que les lignes d’écoulement, l’instabilité interfaciale ou l’encapsulation des couches. Pour y parvenir, il est nécessaire d’avoir une géométrie de canal précise, des chemins d’écoulement équilibrés et un contrôle minutieux des longueurs et des largeurs des bords de la matrice. Les simulations en dynamique des fluides computationnelle (CFD) sont de plus en plus utilisées pour prédire et optimiser le comportement d’écoulement au sein de la matrice, permettant aux concepteurs d’identifier et de réduire les problèmes potentiels avant la fabrication TAPPI.

Un autre principe critique est la minimisation du temps de séjour et des zones mortes au sein de la matrice, ce qui aide à prévenir la dégradation des matériaux et la contamination entre les couches. Cela est particulièrement important lors du traitement de polymères ayant des sensibilités thermiques ou des viscosités différentes. La conception de la matrice doit également tenir compte des propriétés rhéologiques de chaque polymère, en veillant à ce que les taux de cisaillement et les chutes de pression soient compatibles avec tous les matériaux impliqués. De plus, l’interface entre les couches doit être gérée pour éviter le mélange inter-couches ou le délaminage, souvent grâce à l’utilisation de conceptions de collecteurs optimisées et d’arrangements de canaux d’écoulement Elsevier.

Enfin, l’optimisation de la matrice doit tenir compte de la facilité de nettoyage, de maintenance et d’adaptabilité à différentes spécifications de produits. Les composants de matrices modulaires et les régulateurs de flux ajustables sont souvent intégrés pour améliorer la flexibilité et réduire les temps d’arrêt lors des changements de produits. En respectant ces principes, les fabricants peuvent obtenir des films multicouches de haute qualité, sans défauts, avec une fiabilité de processus améliorée et un rapport coût-efficacité.

Compatibilité des matériaux et gestion des interfaces entre les couches

La compatibilité des matériaux et une gestion efficace des interfaces entre les couches sont des considérations critiques dans l’optimisation de la conception des matrices de coextrusion pour la production de films multicouches. La sélection de polymères avec des propriétés rhéologiques et thermiques compatibles est essentielle pour assurer un écoulement uniforme, prévenir les instabilités interfaciales et obtenir une forte adhésion entre les couches. Des matériaux incompatibles peuvent entraîner des problèmes tels que le délaminage, des défauts interfaciaux ou des variations d’épaisseur de couche, compromettant les propriétés mécaniques et de barrière du film final.

La conception de la matrice doit tenir compte des différences de viscosité de fusion, de sensibilité à la température et de comportement d’écoulement de chaque polymère. Cela implique souvent l’utilisation de canaux d’écoulement sur mesure, de géométries de collecteurs optimisées et d’un contrôle précis de la température pour synchroniser l’arrivée et la distribution de chaque flux de fusion aux lèvres de la matrice. De plus, l’incorporation d’agents interfaciaux ou de couches de liaison peut être nécessaire pour favoriser l’adhésion entre des polymères autrement incompatibles, compliquant encore la conception de la matrice et les paramètres de processus.

Des outils de simulation avancés, tels que la dynamique des fluides computationnelle (CFD), sont de plus en plus utilisés pour prédire et atténuer les problèmes interfaciaux potentiels en modélisant l’écoulement et l’interaction de plusieurs polymères au sein de la matrice. Ces outils permettent aux concepteurs d’optimiser les dimensions des canaux, les débits d’écoulement et les profils de température, réduisant le risque de défauts et améliorant la qualité globale du film. Les lignes directrices de l’industrie et les recherches d’organisations telles que la Technical Association of the Pulp and Paper Industry (TAPPI) et la Society of Plastics Engineers (SPE) fournissent des informations précieuses sur les meilleures pratiques pour la sélection des matériaux et la gestion des interfaces dans la coextrusion multicouche.

Dynamique d’écoulement et contrôle de l’uniformité

Dans l’optimisation de la conception des matrices de coextrusion pour la production de films multicouches, la gestion de la dynamique d’écoulement et l’atteinte de l’uniformité à travers toutes les couches sont des défis critiques. L’écoulement de plusieurs mélanges de polymères à travers une matrice de coextrusion doit être soigneusement contrôlé pour éviter les instabilités interfaciales, les variations d’épaisseur des couches et des défauts tels que les lignes d’écoulement ou l’encapsulation. Les propriétés rhéologiques de chaque polymère, y compris la viscosité et l’élasticité, influencent considérablement le comportement d’écoulement au sein de la matrice. Des incompatibilités dans ces propriétés peuvent entraîner des profils de vitesse inégaux, provoquant une distorsion des couches ou une distribution d’épaisseur non uniforme sur la largeur du film.

Les conceptions de matrices avancées emploient des caractéristiques telles que des systèmes de blocs d’alimentation, des géométries de collecteurs (par exemple, matrice en T, porte-manteau ou queue de poisson) et l’optimisation des canaux d’écoulement pour équilibrer la pression et la vitesse de chaque couche. Les simulations en dynamique des fluides computationnelle (CFD) sont de plus en plus utilisées pour modéliser et prédire les motifs d’écoulement, permettant aux ingénieurs d’identifier et de réduire les problèmes potentiels avant le prototypage physique. Ces simulations aident à optimiser les longueurs des bords de la matrice, les formes des canaux et les angles d’entrée pour garantir un écoulement uniforme et minimiser les différences de temps de séjour, ce qui peut affecter la dégradation des matériaux et l’adhésion inter-couches.

Le contrôle de l’uniformité implique également une gestion précise de la température, car les gradients de température peuvent modifier la viscosité des polymères et aggraver les déséquilibres d’écoulement. Des systèmes de surveillance et de rétroaction en temps réel sont souvent intégrés pour ajuster dynamiquement les paramètres du processus, garantissant une épaisseur de couche et une qualité constantes. La combinaison de tests empiriques et de conception basée sur la simulation a conduit à des améliorations significatives de l’uniformité des films multicouches, comme le documentent des organisations telles que la Technical Association of the Pulp and Paper Industry (TAPPI) et la Society of Plastics Engineers (SPE).

Techniques de simulation et de modélisation pour l’optimisation des matrices

Les techniques de simulation et de modélisation sont devenues des outils indispensables dans l’optimisation de la conception des matrices de coextrusion pour la production de films multicouches. Des méthodes computationnelles avancées, telles que l’analyse par éléments finis (FEA) et la dynamique des fluides computationnelle (CFD), permettent aux ingénieurs de prédire et d’analyser le comportement complexe d’écoulement de plusieurs mélanges de polymères au sein de la matrice. Ces simulations aident à identifier les problèmes potentiels tels que les instabilités d’écoulement, les variations d’épaisseur des couches et les défauts interfaciaux avant le prototypage physique, réduisant ainsi considérablement le temps et les coûts de développement.

Les plateformes de simulation modernes permettent la modélisation détaillée de la rhéologie des polymères non newtoniens, des gradients de température et des effets viscoélastiques, qui sont critiques pour prédire avec précision les performances des matrices multicouches. En ajustant virtuellement la géométrie de la matrice, les dimensions des canaux et les paramètres de processus, les ingénieurs peuvent optimiser l’uniformité des couches, minimiser la distribution du temps de séjour et réduire le risque de dégradation des matériaux. De plus, les outils de simulation facilitent l’étude du gonflement de la matrice, des chutes de pression et de l’impact de la longueur des bords de la matrice sur la distribution des couches, fournissant une compréhension complète du processus de coextrusion.

L’intégration des résultats de simulation avec des données expérimentales renforce encore la fiabilité de la conception des matrices. L’optimisation itérative, soutenue par des jumeaux numériques et des algorithmes d’apprentissage automatique, est de plus en plus adoptée pour affiner les configurations des matrices et s’adapter à de nouveaux systèmes de matériaux. En conséquence, la simulation et la modélisation accélèrent non seulement l’innovation, mais garantissent également une qualité de produit et une efficacité de processus supérieures dans la production de films multicouches. Pour en savoir plus, consultez les ressources d’Autodesk et d’Ansys.

Résolution des problèmes courants de conception des matrices

La résolution des problèmes courants de conception des matrices est un aspect critique de l’optimisation des performances des matrices de coextrusion dans la production de films multicouches. Un problème fréquent est la non-uniformité des couches, où les variations d’épaisseur des couches peuvent compromettre les propriétés du film. Cela résulte souvent d’une conception inappropriée des canaux d’écoulement, d’un alignement inadéquat des lèvres de la matrice ou d’un contrôle de température incohérent. Aborder ces problèmes implique généralement de peaufiner la géométrie de la matrice en utilisant des simulations en dynamique des fluides computationnelle (CFD) pour garantir une distribution équilibrée de l’écoulement et d’apporter des ajustements mécaniques précis aux lèvres et aux collecteurs de la matrice.

Un autre défi courant est l’instabilité interfaciale, telle que les instabilités d’écoulement ou les défauts d’encapsulation entre les couches. Celles-ci peuvent être atténuées en optimisant la compatibilité rhéologique des polymères, en ajustant les débits d’écoulement et en affinant les profils de température à travers la matrice. De plus, l’apparition de lignes ou de stries de matrice est souvent liée à la contamination, aux défauts de surface ou aux zones mortes au sein de la matrice. Un entretien régulier, des protocoles de nettoyage rigoureux et l’utilisation de chemins d’écoulement rationalisés peuvent réduire considérablement ces défauts.

La formation de boudins sur les bords et le neck-in sont également courants, en particulier dans les applications de films larges. Ceux-ci peuvent être abordés en modifiant la géométrie de sortie de la matrice, en mettant en œuvre des systèmes de maintien des bords et en optimisant le rapport de réduction. Des outils de diagnostic avancés, tels que des capteurs de pression et des caméras thermiques, sont de plus en plus utilisés pour surveiller et résoudre ces problèmes en temps réel, permettant des actions correctives rapides. Pour des conseils supplémentaires sur la résolution de problèmes et les meilleures pratiques, les ressources d’organisations telles que la Technical Association of the Pulp and Paper Industry (TAPPI) et la Society of Plastics Engineers fournissent une documentation technique complète et des études de cas.

Études de cas : succès réels dans l’optimisation des matrices

Les études de cas réelles mettent en évidence les avantages tangibles de l’optimisation de la conception des matrices de coextrusion dans la production de films multicouches, démontrant des améliorations de la qualité des produits, de l’efficacité des processus et de la rentabilité. Par exemple, un fabricant d’emballages de premier plan a mis en œuvre des simulations avancées en dynamique des fluides computationnelle (CFD) pour redessiner sa matrice de coextrusion, entraînant une réduction de 30 % de la variation d’épaisseur des couches et une diminution significative du gaspillage de matériau. Cette optimisation a permis la production de films avec des propriétés de barrière plus cohérentes, améliorant directement la durée de conservation pour les applications d’emballage alimentaire (Technical Association of the Pulp and Paper Industry).

Un autre exemple notable concerne l’intégration de systèmes d’ajustement automatique de l’écart de la matrice dans une ligne de film soufflé multicouche. En utilisant des retours en temps réel provenant de capteurs de mesure d’épaisseur, le fabricant a réussi à corriger rapidement les déséquilibres d’écoulement, réduisant les temps de démarrage et les taux de rebut de plus de 20 %. Cette approche a non seulement amélioré l’efficacité opérationnelle, mais a également permis des changements de produits plus fréquents, soutenant une plus grande flexibilité pour répondre aux demandes des clients (Plastics Industry Association).

De plus, des projets collaboratifs entre fabricants de matrices et producteurs de films ont conduit au développement de conceptions de matrices modulaires, qui facilitent un entretien rapide et une adaptation à de nouvelles formulations de résine. Ces innovations ont été particulièrement impactantes dans les secteurs médical et électronique, où des exigences de qualité strictes nécessitent un contrôle précis des couches (Society of Plastics Engineers). Collectivement, ces études de cas soulignent le rôle critique de l’optimisation de la conception des matrices dans l’avancement de la technologie des films multicouches et le maintien de la compétitivité sur des marchés à forte valeur ajoutée.

Tendances futures et innovations dans la conception des matrices de coextrusion

L’avenir de l’optimisation de la conception des matrices de coextrusion dans la production de films multicouches est façonné par des avancées rapides dans la modélisation computationnelle, la science des matériaux et les technologies de fabrication. Une tendance significative est l’intégration d’outils de simulation avancés, tels que la dynamique des fluides computationnelle (CFD), qui permettent une prédiction et un contrôle précis de l’écoulement des polymères au sein de géométries de matrices complexes. Ces outils facilitent la conception de matrices qui minimisent les instabilités d’écoulement, réduisent les défauts interfaciaux et garantissent une épaisseur de couche uniforme, même lorsque les structures de films deviennent plus complexes et fonctionnalisées Elsevier.

Une autre innovation est l’adoption de la fabrication additive (impression 3D) pour la fabrication de matrices. Cette approche permet de créer des canaux de matrice hautement personnalisés et complexes qui étaient auparavant impossibles ou coûteux à fabriquer avec des méthodes traditionnelles. La fabrication additive accélère également le prototypage et l’itération, permettant des cycles d’optimisation plus rapides et l’exploration de nouvelles architectures de matrices TCT Magazine.

Les innovations en matière de matériaux, telles que le développement de nouveaux polymères et de compatibilisateurs, influencent également la conception des matrices. Ces matériaux peuvent réduire la tension interfaciale et améliorer l’adhésion entre les couches, permettant des films multicouches plus fins et plus stables. De plus, l’intégration de la surveillance des processus en temps réel et des algorithmes d’apprentissage automatique émerge comme un outil puissant pour le contrôle adaptatif des matrices, permettant des ajustements automatiques des paramètres de processus en réponse aux fluctuations des propriétés des matériaux ou des conditions environnementales PlasticsToday.

Collectivement, ces tendances orientent l’évolution de la conception des matrices de coextrusion vers une plus grande flexibilité, efficacité et performance des produits, positionnant l’industrie pour répondre à la demande croissante de films multicouches avancés dans les applications d’emballage, médicales et de haute technologie.

Conclusion : maximiser la qualité et l’efficacité dans la production de films multicouches

L’optimisation de la conception des matrices de coextrusion est essentielle pour atteindre une qualité supérieure et une efficacité opérationnelle dans la production de films multicouches. La conception avancée des matrices influence directement l’uniformité des couches, l’adhésion interfaciale et la minimisation des défauts tels que les lignes d’écoulement ou les variations d’épaisseur. En tirant parti des simulations en dynamique des fluides computationnelle (CFD) et de la modélisation rhéologique, les fabricants peuvent prédire et contrôler le comportement d’écoulement des polymères au sein de la matrice, garantissant une distribution cohérente des couches et réduisant le gaspillage de matériau. L’intégration d’un contrôle précis de la température et de canaux d’écoulement rationalisés améliore encore la stabilité du processus d’extrusion, conduisant à une meilleure cohérence des produits et à une réduction des temps d’arrêt.

L’innovation continue dans la conception des matrices, comme l’adoption de composants de matrices modulaires et ajustables, permet une adaptation rapide aux spécifications de produits et aux formulations de matériaux changeantes. Cette flexibilité est essentielle pour répondre aux demandes évolutives des marchés de l’emballage, médical et des films spéciaux. De plus, la mise en œuvre de systèmes de surveillance et de rétroaction en temps réel permet des ajustements proactifs des processus, minimisant le risque de défauts et optimisant le débit.

En fin de compte, la synergie entre une conception avancée des matrices, le contrôle des processus et la sélection des matériaux constitue la base pour maximiser à la fois la qualité et l’efficacité dans la production de films multicouches. Alors que l’industrie se dirige vers des films plus durables et performants, la recherche continue et la collaboration avec des fournisseurs de technologie tels que Davis-Standard et Windmöller & Hölscher seront cruciales. Adopter ces avancées garantit que les fabricants restent compétitifs tout en fournissant des films qui répondent à des exigences de performance et de réglementation strictes.

Sources & Références

- Technical Association of the Pulp and Paper Industry (TAPPI)

- Society of Plastics Engineers (SPE)

- Plastics Industry Association

- TCT Magazine