Protocoles d’Interface Fieldbus dans l’Automatisation de Production : La Colonne Vertébrale de la Fabrication Intelligente. Découvrez comment les Protocoles Modernes Favorisent une Intégration Transparente, un Contrôle en Temps Réel et une Fiabilité Inégalée sur le Sol de l’Usine.

- Introduction aux Protocoles d’Interface Fieldbus

- Évolution Historique et Adoption par l’Industrie

- Protocoles Clés Comparés : PROFIBUS, Modbus, Foundation Fieldbus, et Plus

- Défis d’Intégration et Solutions dans les Environnements de Production Modernes

- Impact sur l’Échange de Données en Temps Réel et l’Optimisation des Processus

- Considérations de Sécurité pour les Réseaux Fieldbus

- Études de Cas : Protocoles Fieldbus en Action

- Tendances Futures : Le Rôle du Fieldbus dans l’Industrie 4.0

- Meilleures Pratiques pour Sélectionner et Mettre en Œuvre des Protocoles Fieldbus

- Sources & Références

Introduction aux Protocoles d’Interface Fieldbus

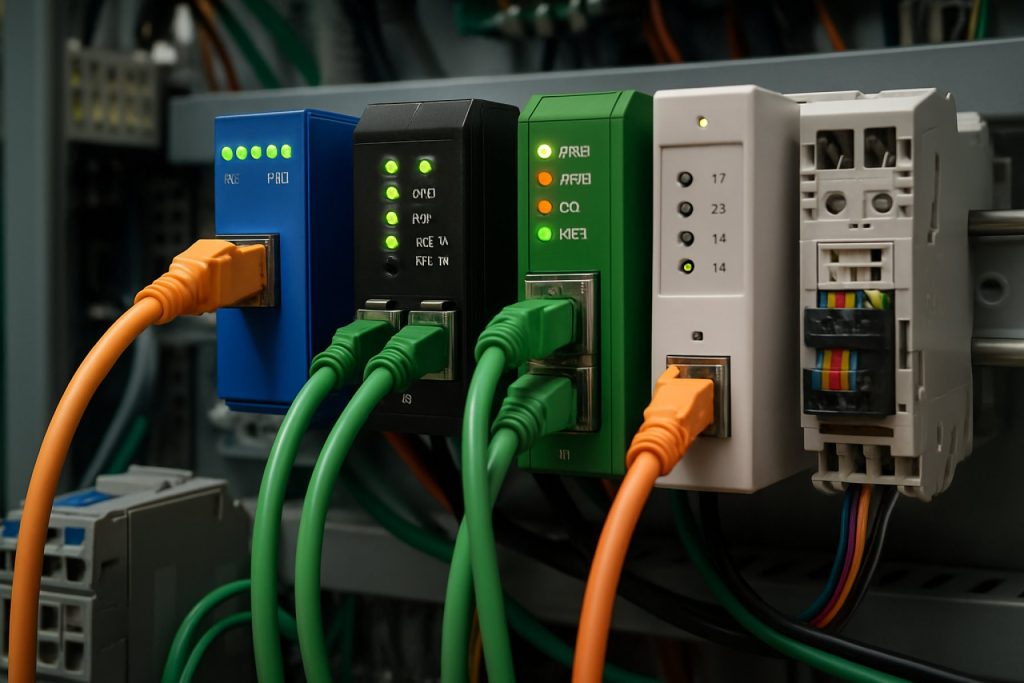

Les protocoles d’interface fieldbus sont essentiels à l’automatisation de production moderne, fournissant une communication numérique standardisée entre les dispositifs de terrain tels que les capteurs, les actionneurs et les contrôleurs. Contrairement au câblage traditionnel point à point, les systèmes fieldbus permettent à plusieurs dispositifs de communiquer sur un seul câble, réduisant ainsi considérablement la complexité du câblage et améliorant la flexibilité du système. Ce changement a été décisif pour soutenir les demandes croissantes d’efficacité, d’évolutivité et d’échange de données en temps réel dans les environnements industriels.

L’évolution des protocoles fieldbus a été motivée par le besoin d’interopérabilité, de fiabilité et de communication déterministe dans les environnements de production automatisée. Des protocoles tels que PROFIBUS, FOUNDATION Fieldbus et DeviceNet sont devenus des standards de l’industrie, chacun offrant des caractéristiques uniques adaptées à des exigences d’application spécifiques. Par exemple, PROFIBUS International met l’accent sur l’échange de données à haute vitesse et des diagnostics robustes, tandis que le FOUNDATION Fieldbus du FieldComm Group supporte le contrôle distribué et la gestion avancée des processus.

L’adoption des protocoles fieldbus a permis aux fabricants d’atteindre une plus grande transparence des processus, une maintenance prédictive et une intégration transparente avec des systèmes d’entreprise de niveau supérieur. À mesure que l’automatisation de production continue d’évoluer vers l’Industrie 4.0, les technologies fieldbus convergent de plus en plus avec des solutions basées sur Ethernet, améliorant encore la connectivité et l’accessibilité des données à travers le paysage de production. Comprendre le rôle et les capacités des différents protocoles d’interface fieldbus est essentiel pour concevoir des systèmes d’automatisation efficaces et pérennes.

Évolution Historique et Adoption par l’Industrie

L’évolution historique des protocoles d’interface fieldbus dans l’automatisation de production reflète la quête continue de l’industrie pour une plus grande interopérabilité, fiabilité et efficacité. Dans les premiers jours de l’automatisation industrielle, le câblage propriétaire point à point dominait, entraînant des installations complexes, rigides et coûteuses. Les années 1980 et 1990 ont vu l’émergence de protocoles fieldbus numériques, tels que PROFIBUS, FOUNDATION Fieldbus et DeviceNet, qui ont permis à plusieurs dispositifs de communiquer sur un seul réseau, réduisant considérablement la complexité du câblage et améliorant les capacités d’échange de données. Ces protocoles ont été développés par des consortiums industriels et des organismes de normalisation, tels que PROFIBUS & PROFINET International et le FieldComm Group, pour répondre au besoin de normes de communication ouvertes et neutres vis-à-vis des fournisseurs.

L’adoption par l’industrie des protocoles fieldbus s’est accélérée alors que les fabricants ont reconnu les avantages d’un meilleur diagnostic, d’un contrôle centralisé et d’une intégration plus facile des dispositifs de différents fournisseurs. L’introduction de protocoles basés sur Ethernet, tels que PROFINET et EtherNet/IP, dans les années 2000 a encore propulsé l’adoption en tirant parti de l’infrastructure informatique existante et en permettant une communication en temps réel. Aujourd’hui, les protocoles fieldbus sont essentiels à l’automatisation de production moderne, soutenant des applications allant de la fabrication discrète aux industries de processus. La convergence continue des technologies opérationnelles (OT) et des technologies de l’information (IT), alimentée par les initiatives de l’Industrie 4.0, continue de façonner l’évolution des normes fieldbus, avec une emphasis croissante sur l’interopérabilité, la cybersécurité et l’intégration transparente avec des systèmes basés sur le cloud (ODVA).

Protocoles Clés Comparés : PROFIBUS, Modbus, Foundation Fieldbus, et Plus

Dans l’automatisation de production, plusieurs protocoles d’interface fieldbus ont émergé comme des standards de l’industrie, chacun offrant des caractéristiques distinctes adaptées à des exigences d’application spécifiques. Parmi les plus notables figurent PROFIBUS, Modbus et Foundation Fieldbus, avec d’autres comme DeviceNet et EtherCAT également largement adoptés.

PROFIBUS, développé par PROFIBUS & PROFINET International, est renommé pour sa communication robuste en temps réel et sa polyvalence dans les environnements de fabrication de processus et discrets. Il prend en charge l’échange de données cycliques et acycliques, le rendant adapté aux tâches d’automatisation complexes.

Modbus, maintenu par Modbus Organization, est apprécié pour sa simplicité et son ouverture. Il fonctionne principalement dans une configuration maître-esclave et est largement utilisé pour connecter des dispositifs électroniques industriels sur des réseaux série (Modbus RTU/ASCII) ou Ethernet (Modbus TCP). Sa mise en œuvre simple a conduit à une large compatibilité entre les dispositifs.

Foundation Fieldbus, gouverné par le FieldComm Group, est conçu spécifiquement pour l’automatisation des processus. Contrairement au câblage traditionnel point à point, il permet le contrôle distribué en permettant aux dispositifs de terrain d’exécuter des fonctions de contrôle, réduisant la charge sur les contrôleurs centraux et améliorant la fiabilité du système.

D’autres protocoles, tels que DeviceNet et EtherCAT, offrent des avantages uniques. DeviceNet excelle dans le réseautage au niveau des dispositifs, tandis qu’EtherCAT est optimisé pour la communication rapide et déterministe dans le contrôle de mouvement et les applications en temps réel.

Le choix du protocole approprié dépend de facteurs tels que les débits de données requis, la topologie du réseau, la compatibilité des dispositifs et les exigences spécifiques de l’environnement d’automatisation. Les forces et les limitations de chaque protocole doivent être soigneusement pesées pour garantir une intégration et des performances optimales dans les systèmes d’automatisation de production.

Défis d’Intégration et Solutions dans les Environnements de Production Modernes

L’intégration de divers protocoles d’interface fieldbus dans les environnements de production modernes présente des défis significatifs en raison de la prolifération de normes propriétaires et ouvertes, telles que PROFIBUS, Modbus, EtherCAT et DeviceNet. Chaque protocole a des mécanismes de communication, des formats de données et des exigences de synchronisation uniques, compliquant l’interopérabilité transparente entre les dispositifs de différents fournisseurs. Les équipements hérités reposent souvent sur des protocoles plus anciens, tandis que les nouveaux systèmes peuvent adopter des solutions basées sur Ethernet, entraînant des problèmes de compatibilité et une complexité accrue du système.

Un défi majeur consiste à garantir l’échange de données en temps réel et la synchronisation à travers des réseaux hétérogènes. Les protocoles fieldbus varient dans leur support de la communication déterministe, qui est critique pour les tâches d’automatisation sensibles au temps. De plus, l’intégration des fonctionnalités de sécurité et de diagnostic à travers plusieurs protocoles peut être fastidieuse, chaque norme pouvant mettre en œuvre ces fonctions de manière différente.

Pour relever ces défis, les fabricants déploient de plus en plus des passerelles de protocole et des convertisseurs d’interface qui traduisent les données entre des systèmes fieldbus incompatibles. Les solutions middleware et les normes de communication industrielle, telles que l’OPC UA, fournissent un modèle de données unifié et une communication sécurisée, indépendante de la plateforme, facilitant l’intégration entre divers dispositifs et réseaux (OPC Foundation). De plus, l’adoption des technologies Ethernet Industriel et des Réseaux Sensibles au Temps (TSN) contribue à combler le fossé entre les systèmes fieldbus hérités et les réseaux modernes à haute vitesse (Groupe de Travail sur les Réseaux Sensibles au Temps IEEE 802.1).

En fin de compte, une intégration réussie dans l’automatisation de production nécessite une planification minutieuse, une architecture réseau robuste et l’utilisation de cadres de communication standardisés pour garantir l’interopérabilité, l’évolutivité et la pérennité des systèmes d’automatisation.

Impact sur l’Échange de Données en Temps Réel et l’Optimisation des Processus

Les protocoles d’interface fieldbus jouent un rôle central dans la facilitation de l’échange de données en temps réel et l’optimisation des processus au sein des environnements d’automatisation de production. En facilitant une communication transparente et déterministe entre les dispositifs de terrain—tels que les capteurs, les actionneurs et les contrôleurs—ces protocoles garantissent que les données critiques des processus sont transmises avec une latence minimale et une grande fiabilité. Cette capacité en temps réel est essentielle pour les applications nécessitant un retour d’information et un contrôle immédiats, tels que la régulation des processus en boucle fermée et les dispositifs de sécurité.

Des protocoles comme PROFIBUS International et EtherNet/IP de l’ODVA sont conçus pour soutenir le transfert de données sensibles au temps, tirant parti de mécanismes tels que la messagerie priorisée et les cycles d’horloge synchronisés. Cela permet une coordination précise des dispositifs distribués, réduisant la variabilité des processus et permettant des stratégies de maintenance prédictive. Par exemple, l’utilisation du protocole FOUNDATION Fieldbus du FieldComm Group permet des diagnostics avancés et une gestion des actifs, car les dispositifs peuvent continuellement rapporter leur statut et leurs indicateurs de performance en temps réel.

L’impact sur l’optimisation des processus est significatif : l’échange de données en temps réel permet des analyses avancées, des algorithmes de contrôle adaptatifs et une réponse rapide aux perturbations des processus. Cela conduit à une amélioration de la qualité des produits, à une réduction des temps d’arrêt et à une efficacité énergétique accrue. De plus, l’interopérabilité fournie par les protocoles fieldbus standardisés simplifie l’intégration et l’évolutivité des systèmes, soutenant la transition vers la fabrication intelligente et les initiatives de l’Industrie 4.0. En résumé, les protocoles d’interface fieldbus sont fondamentaux pour atteindre des systèmes d’automatisation de production performants et axés sur les données.

Considérations de Sécurité pour les Réseaux Fieldbus

La sécurité est une préoccupation critique pour les réseaux fieldbus dans l’automatisation de production, alors que ces systèmes se connectent de plus en plus à l’IT d’entreprise et à l’Internet Industriel des Objets (IIoT). Les protocoles fieldbus tels que PROFIBUS, FOUNDATION Fieldbus et Modbus ont été initialement conçus pour la fiabilité et la performance en temps réel, souvent avec des fonctionnalités de sécurité intégrées minimales. Ce design hérité les rend vulnérables à des menaces telles que l’accès non autorisé, l’interception de données et la manipulation des commandes de contrôle.

Les vulnérabilités courantes incluent l’absence de chiffrement, des mécanismes d’authentification faibles et la susceptibilité aux attaques par rejeu ou par homme du milieu. Par exemple, le Modbus traditionnel ne prend pas en charge nativement le chiffrement ou l’authentification, ce qui permet aux attaquants d’intercepter ou de modifier des messages sur le réseau. De même, les anciennes versions de PROFIBUS et FOUNDATION Fieldbus manquent de contrôles de sécurité robustes, s’appuyant sur l’isolement physique ou des solutions propriétaires pour la protection.

Pour traiter ces risques, les normes de l’industrie et les meilleures pratiques recommandent une approche de sécurité multicouche. Cela inclut la segmentation du réseau, des contrôles d’accès stricts et l’utilisation de pare-feu et de systèmes de détection d’intrusion adaptés aux protocoles industriels. L’adoption d’extensions de sécurité, telles que la Ligne Directrice de Sécurité PROFINET et le Cadre de Sécurité FOUNDATION Fieldbus, fournit des directives pour la mise en œuvre de l’authentification, du chiffrement et de la mise en service sécurisée des dispositifs. De plus, des évaluations régulières des vulnérabilités et une gestion des correctifs sont essentielles pour atténuer les menaces émergentes.

Alors que les systèmes d’automatisation de production évoluent, intégrer la sécurité dès la conception dans les réseaux fieldbus est vital pour garantir la continuité opérationnelle et protéger les infrastructures critiques contre les cyberattaques.

Études de Cas : Protocoles Fieldbus en Action

Les études de cas sur les protocoles d’interface fieldbus dans l’automatisation de production révèlent les avantages tangibles et les défis de déployer ces technologies dans des environnements réels. Par exemple, un fabricant automobile de premier plan a mis en œuvre PROFIBUS International pour rationaliser ses opérations de ligne d’assemblage. En intégrant PROFIBUS avec des contrôleurs logiques programmables (PLC) et des capteurs, l’entreprise a réalisé un échange de données en temps réel, réduisant les temps d’arrêt de 15 % et améliorant l’efficacité globale des équipements (OEE). La communication déterministe fournie par PROFIBUS a permis une synchronisation précise des bras robotiques et des systèmes de convoyage, entraînant une augmentation du débit et de la qualité des produits.

Dans le secteur alimentaire et des boissons, un producteur mondial a adopté le protocole EtherNet/IP de l’ODVA pour moderniser son usine d’embouteillage. La migration du câblage analogique hérité vers EtherNet/IP a permis une intégration transparente des dispositifs et un diagnostic à distance. Cette transition a non seulement simplifié la maintenance, mais a également permis des analyses prédictives, entraînant une réduction de 20 % des événements de maintenance imprévus. L’architecture ouverte d’EtherNet/IP a facilité l’interopérabilité entre les dispositifs de plusieurs fournisseurs, soutenant les objectifs de fabrication flexible de l’usine.

Un autre exemple notable est l’utilisation du FOUNDATION Fieldbus du FieldComm Group dans une installation de traitement chimique. Ici, la capacité du protocole à soutenir le contrôle distribué et les diagnostics avancés a amélioré la fiabilité et la sécurité des processus. Les opérateurs pouvaient surveiller les dispositifs de terrain en temps réel, identifiant et traitant rapidement les anomalies avant qu’elles ne se transforment en pannes critiques.

Ces études de cas soulignent comment les protocoles fieldbus, lorsqu’ils sont mis en œuvre de manière stratégique, peuvent favoriser l’efficacité, la fiabilité et l’évolutivité dans divers environnements d’automatisation de production.

Tendances Futures : Le Rôle du Fieldbus dans l’Industrie 4.0

Alors que l’Industrie 4.0 continue de remodeler le paysage de l’automatisation de production, le rôle des protocoles d’interface fieldbus évolue pour répondre aux nouvelles demandes de connectivité, de flexibilité et de prise de décision basée sur les données. Les systèmes fieldbus traditionnels, tels que PROFIBUS et FOUNDATION Fieldbus, ont longtemps fourni une communication fiable et déterministe pour les dispositifs industriels. Cependant, l’émergence des usines intelligentes et de l’Internet Industriel des Objets (IIoT) pousse à un changement vers des solutions plus ouvertes, interopérables et basées sur Ethernet.

Une tendance significative est la convergence des protocoles fieldbus avec les technologies Ethernet industrielles, telles que PROFINET et EtherNet/IP. Ces protocoles offrent une bande passante plus élevée, un échange de données en temps réel et une intégration transparente avec les systèmes IT d’entreprise, permettant des analyses avancées, une maintenance prédictive et une surveillance à distance. L’adoption des Réseaux Sensibles au Temps (TSN) améliore encore les capacités d’Ethernet, fournissant une communication déterministe auparavant exclusive aux systèmes fieldbus traditionnels (PROFIBUS & PROFINET International).

Un autre développement clé est l’accent mis sur l’interopérabilité et la normalisation. Des initiatives telles que l’OPC UA et l’initiative de Communications au Niveau du Champ (FLC) visent à créer des cadres de communication unifiés qui relient les dispositifs fieldbus hérités avec des architectures modernes de IIoT (OPC Foundation). Cela garantit que les investissements existants dans l’infrastructure fieldbus restent pertinents tout en soutenant l’intégration de nouveaux dispositifs intelligents.

En résumé, l’avenir du fieldbus dans l’Industrie 4.0 réside dans des architectures hybrides qui combinent la robustesse des protocoles établis avec la flexibilité et l’évolutivité des technologies Ethernet et IIoT, ouvrant la voie à des environnements de production plus intelligents, adaptatifs et connectés.

Meilleures Pratiques pour Sélectionner et Mettre en Œuvre des Protocoles Fieldbus

Sélectionner et mettre en œuvre des protocoles fieldbus dans l’automatisation de production nécessite une approche stratégique pour garantir la fiabilité, l’évolutivité et l’interopérabilité du système. La première meilleure pratique est de réaliser une analyse approfondie des exigences, en tenant compte de facteurs tels que la performance en temps réel, la topologie du réseau, la compatibilité des dispositifs et les besoins d’expansion futurs. Par exemple, des protocoles comme PROFIBUS International et EtherNet/IP de l’ODVA offrent différentes forces en termes de vitesse, de déterminisme et de support des dispositifs, les rendant adaptés à différentes applications.

Une autre pratique critique est d’évaluer le support des fournisseurs et la maturité de l’écosystème. Les protocoles établis avec une large adoption dans l’industrie, tels que FOUNDATION Fieldbus et CAN in Automation (CiA), offrent généralement un meilleur support à long terme, une plus grande variété de dispositifs compatibles et des ressources de dépannage plus robustes. Les tests d’interopérabilité et la certification, fournis par des organisations comme PROFIBUS International, aident à garantir que les dispositifs de différents fabricants peuvent communiquer sans problème.

Lors de la mise en œuvre, il est essentiel de suivre des directives d’installation standardisées, y compris la gestion appropriée des câbles, la mise à la terre et le blindage, pour minimiser les interférences électromagnétiques et maintenir l’intégrité du signal. Une documentation complète et des outils de simulation de réseau peuvent aider à identifier les goulets d’étranglement ou les points de défaillance potentiels avant le déploiement. Enfin, une formation continue pour le personnel de maintenance et des mises à jour régulières du firmware sont essentielles pour maintenir la performance et la sécurité du système au fil du temps.

En respectant ces meilleures pratiques, les organisations peuvent maximiser les avantages des protocoles fieldbus, atteignant des systèmes d’automatisation de production efficaces, fiables et pérennes.

Sources & Références

- PROFIBUS International

- ODVA

- Modbus Organization

- EtherCAT

- OPC Foundation

- Groupe de Travail sur les Réseaux Sensibles au Temps IEEE 802.1

- CAN in Automation (CiA)