Maîtriser l’Inspection de Pâte à Souder dans la Production SMT Automatisée : La Clé d’une Fabrication Électronique Sans Failles. Découvrez Comment les Technologies SPI de Pointe Augmentent le Rendement, la Fiabilité et l’Efficacité.

- Introduction à l’Inspection de Pâte à Souder (SPI) dans les Lignes SMT

- Pourquoi la Qualité de la Pâte à Souder Est Importante : Impact sur le Rendement et la Fiabilité SMT

- Technologies Clés Derrière les Systèmes SPI Automatisés

- Paramètres Critiques Mesurés Lors de l’Inspection de Pâte à Souder

- Intégration de SPI avec le Flux de Production SMT et les Systèmes de Données

- Défauts Courants Détectés par SPI et Leurs Causes Racines

- Meilleures Pratiques pour Optimiser la Performance de SPI

- Études de Cas : Améliorations Motivées par SPI dans la Fabrication SMT

- Tendances Futures : IA et Apprentissage Automatique dans l’Inspection de Pâte à Souder

- Conclusion : Maximiser le ROI avec des Solutions SPI Avancées

- Sources & Références

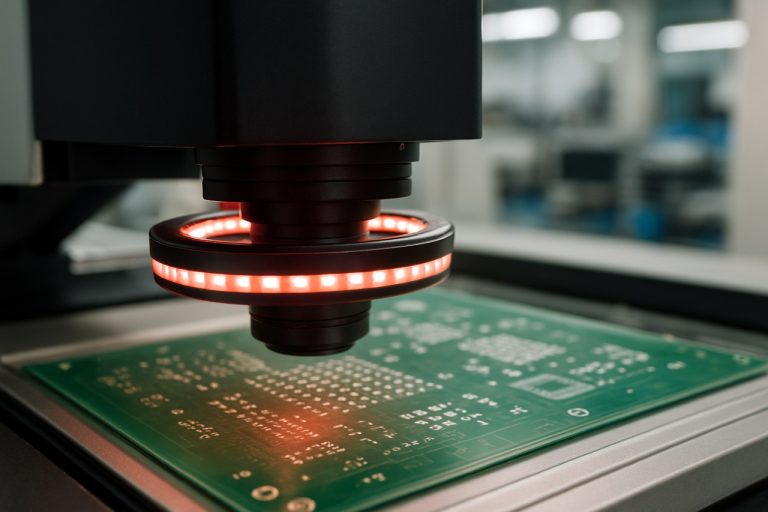

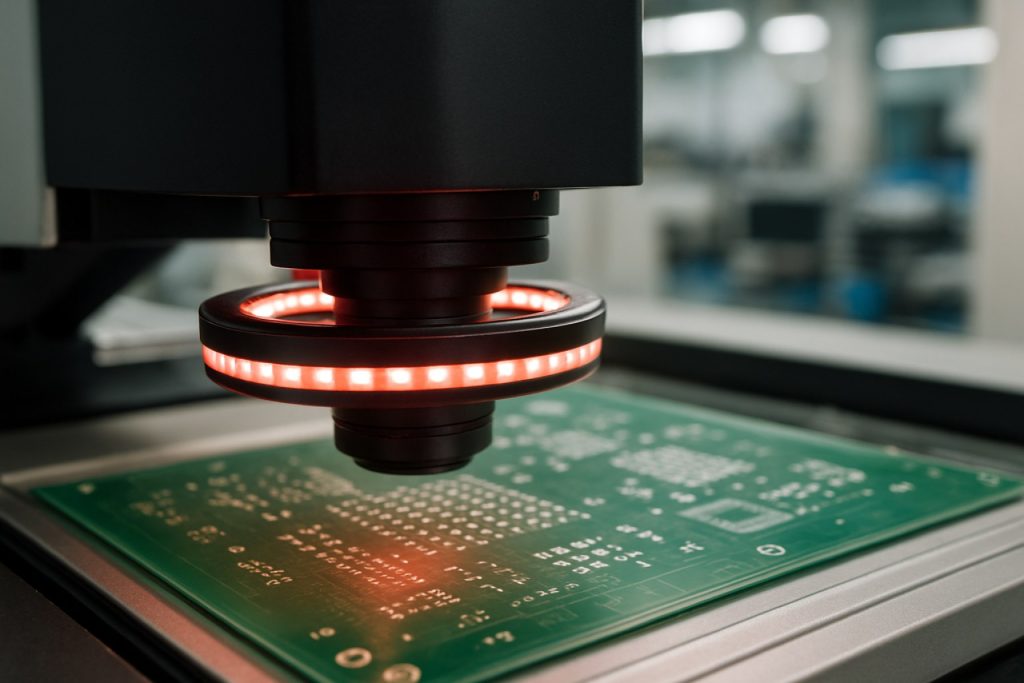

Introduction à l’Inspection de Pâte à Souder (SPI) dans les Lignes SMT

L’Inspection de Pâte à Souder (SPI) est un processus critique dans les lignes de production de Technologie de Montage en Surface (SMT) automatisées, garantissant la qualité et la fiabilité des cartes de circuits imprimés (PCB) avant le placement des composants. Les systèmes SPI utilisent des technologies optiques ou laser avancées pour évaluer le volume, la surface, la hauteur et l’alignement des dépôts de pâte à souder sur les pads des PCB immédiatement après le processus d’impression sérigraphique. Cette étape d’inspection est essentielle car les défauts de pâte à souder — tels que des dépôts insuffisants, excessifs, ou mal alignés — sont des causes majeures d’échecs d’assemblage en aval, y compris le tombstoning, le pontage, et les circuits ouverts.

Les solutions SPI modernes sont entièrement intégrées dans les lignes SMT à grande vitesse, fournissant un retour d’information en temps réel et des données de contrôle de processus statistique (SPC) aux opérateurs et aux ingénieurs de processus. En détectant et quantifiant les anomalies de pâte à souder tôt, SPI permet des actions correctives rapides, réduisant les taux de rebut et les coûts de retouche tout en améliorant le rendement global. Les données collectées par les systèmes SPI peuvent également être exploitées pour l’optimisation des processus, la traçabilité, et la maintenance prédictive, soutenant les objectifs de l’Industrie 4.0 et des initiatives de fabrication intelligente.

L’adoption de SPI est devenue une pratique standard dans la fabrication électronique, poussée par la miniaturisation croissante des composants et la complexité des conceptions de PCB. Les normes industrielles de premier plan, telles que celles de l’IPC, soulignent l’importance de l’inspection de pâte à souder dans le cadre d’une stratégie complète d’assurance qualité. À mesure que les lignes SMT deviennent de plus en plus automatisées et interconnectées, SPI continue de jouer un rôle central dans la garantie du rendement au premier passage et de la fiabilité à long terme des assemblages électroniques.

Pourquoi la Qualité de la Pâte à Souder Est Importante : Impact sur le Rendement et la Fiabilité SMT

La qualité de la pâte à souder est un déterminant critique du rendement et de la fiabilité à long terme dans la production de Technologie de Montage en Surface (SMT). Dans les lignes SMT automatisées, le processus d’impression de pâte à souder est souvent la première étape et la plus influente, car il affecte directement la formation de joints de soudure fiables. Les variations dans le volume, la hauteur, ou l’alignement de la pâte peuvent entraîner des défauts tels qu’une soudure insuffisante, un pontage, ou un tombstoning, qui à leur tour provoquent des circuits ouverts, des courts-circuits, ou un désalignement des composants. Ces défauts réduisent non seulement le rendement au premier passage mais augmentent également les coûts de retouche et le risque de défaillances latentes sur le terrain, compromettant ainsi la fiabilité du produit.

Les systèmes d’Inspection Automatisée de Pâte à Souder (SPI) jouent un rôle essentiel dans le maintien de normes de qualité élevées en fournissant un retour d’information en temps réel sur le processus de dépôt de pâte. En détectant des anomalies telles qu’une pâte insuffisante ou excessive, des impressions incorrectes, et des bavures, SPI permet des actions correctives immédiates, minimisant la propagation des défauts en aval. Cette approche proactive est essentielle pour la fabrication en grande série, où même des écarts mineurs peuvent entraîner d’importantes pertes de rendement et des rappels coûteux. Selon les normes de l’IPC, l’application cohérente de pâte à souder est fondamentale pour obtenir des joints de soudure robustes et respecter les exigences de fiabilité de l’industrie.

De plus, les données collectées à partir des systèmes SPI peuvent être utilisées pour l’optimisation des processus et les initiatives d’amélioration continue. En analysant les tendances et les problèmes récurrents, les fabricants peuvent affiner les conceptions de pochoirs, les paramètres d’imprimantes, et les contrôles environnementaux, entraînant des améliorations durables tant en rendement qu’en fiabilité. En résumé, une inspection rigoureuse de la pâte à souder est indispensable pour garantir la qualité et la fiabilité des assemblages SMT dans les environnements de production automatisés d’aujourd’hui.

Technologies Clés Derrière les Systèmes SPI Automatisés

Les systèmes d’Inspection Automatisée de Pâte à Souder (SPI) sont critiques dans les lignes de production de Technologie de Montage en Surface (SMT), garantissant la qualité et la fiabilité des cartes de circuits imprimés (PCB) en détectant les défauts de pâte à souder avant le placement des composants. Les technologies fondamentales derrière ces systèmes combinent imagerie avancée, contrôle de mouvement de précision, et algorithmes logiciels sophistiqués.

La plupart des systèmes SPI modernes utilisent des techniques de mesure optique 3D, telles que la projection de lumière structurée ou la triangulation laser, pour capturer des profils tridimensionnels à haute résolution des dépôts de pâte à souder. Ces méthodes permettent une évaluation précise des paramètres clés tels que le volume, la hauteur, la surface, et la forme, qui sont essentiels pour prédire la qualité des joints de soudure. Des caméras à haute vitesse et des lentilles télecentriques sont souvent utilisées pour minimiser la distorsion et maximiser la précision des mesures.

Une autre technologie fondamentale est la vision par ordinateur, qui exploite des algorithmes puissants de traitement d’image pour comparer les images capturées avec des données de référence ou des modèles CAO. Cela permet la détection de défauts tels qu’une pâte insuffisante ou excessive, un pontage, un désalignement, et des bavures. Les systèmes avancés intègrent l’Intelligence Artificielle (IA) et l’apprentissage automatique pour améliorer la classification des défauts et réduire les fausses alertes, s’adaptant aux variations de processus au fil du temps.

L’intégration avec les Systèmes d’Exécution de Manufacturing (MES) et les plateformes d’analytique en temps réel permet aux systèmes SPI de fournir des retours d’information exploitables pour l’optimisation des processus et la traçabilité. Cette connectivité soutient le contrôle en boucle fermée, où les résultats d’inspection peuvent automatiquement déclencher des ajustements dans le processus d’impression, améliorant ainsi le rendement et réduisant les retouches. Pour plus de détails sur les technologies SPI, consultez Omicron et Koh Young Technology.

Paramètres Critiques Mesurés Lors de l’Inspection de Pâte à Souder

Dans la production automatisée de Technologie de Montage en Surface (SMT), les systèmes d’Inspection de Pâte à Souder (SPI) jouent un rôle essentiel pour garantir la qualité et la fiabilité des cartes de circuits imprimés (PCB). L’efficacité de SPI repose sur la mesure précise de plusieurs paramètres critiques qui influencent directement l’intégrité des joints de soudure et, par conséquent, la performance globale des assemblages électroniques.

Les principaux paramètres mesurés lors du SPI comprennent :

- Volume : La quantité totale de pâte à souder déposée sur chaque pad est cruciale, car un volume insuffisant ou excessif peut entraîner des défauts tels que des joints ouverts ou des pontages. Les systèmes SPI modernes utilisent l’imagerie 3D pour quantifier le volume de pâte avec une grande précision (Koh Young Technology).

- Hauteur : La hauteur du dépôt de pâte à souder est mesurée pour assurer l’uniformité et détecter des anomalies telles que l’affaissement ou une pâte insuffisante, qui peuvent ne pas être visibles lors de l’inspection 2D (Omron Corporation).

- Surface : La surface couverte par la pâte sur chaque pad est analysée pour confirmer que le processus d’impression du pochoir est correctement aligné et que la pâte ne s’étend pas au-delà des limites des pads (CyberOptics Corporation).

- Décalage et Position : L’alignement du dépôt de pâte à souder par rapport au pad est vérifié pour éviter les erreurs de placement lors du montage des composants, qui peuvent causer des défauts de tombstoning ou de désalignement.

- Forme et Pontage : La géométrie du dépôt de pâte est évaluée pour détecter des irrégularités telles que des pontages entre les pads ou une couverture incomplète, ce qui peut entraîner des défaillances fonctionnelles.

En surveillant rigoureusement ces paramètres, les systèmes SPI permettent une détection précoce des déviations de processus, réduisant ainsi les retouches et améliorant le rendement au premier passage dans les lignes de production SMT automatisées.

Intégration de SPI avec le Flux de Production SMT et les Systèmes de Données

L’intégration des systèmes d’Inspection de Pâte à Souder (SPI) avec le flux de production plus large de Technologie de Montage en Surface (SMT) et l’infrastructure de données est essentielle pour atteindre des rendements élevés et une fiabilité des processus dans la fabrication électronique moderne. Les machines SPI, positionnées immédiatement après l’imprimante à pâte à souder, génèrent des données de mesure détaillées sur le volume de pâte, la hauteur, la surface et la forme pour chaque pad sur chaque carte de circuit imprimé (PCB). Pour maximiser la valeur de ces données, une intégration sans faille avec les Systèmes d’Exécution de Manufacturing (MES), la Planification des Ressources de l’Entreprise (ERP), et d’autres systèmes de données sur le shop-floor est requise.

Cette intégration permet un retour d’information en temps réel et un contrôle de processus en boucle fermée. Par exemple, les données SPI peuvent être utilisées pour ajuster automatiquement les paramètres de l’imprimante ou déclencher des actions de maintenance lorsque des tendances indiquent des défauts potentiels, tels qu’un dépôt de pâte insuffisant ou excessif. De plus, le lien des résultats SPI avec les données d’Inspection Optique Automatisée (AOI) en aval et les données de test permet une traçabilité complète et une analyse des causes profondes, soutenant l’amélioration continue et une réponse rapide aux problèmes de qualité. Les systèmes SPI modernes prennent souvent en charge des protocoles de communication standard tels que IPC-CFX et Hermes, facilitant l’interopérabilité avec d’autres équipements et plateformes de données centralisées IPC.

De plus, l’intégration des données SPI avec des outils d’analyse et de tableau de bord fournit aux ingénieurs de production des informations exploitables, telles que des cartes de défauts, des indices de capacité de processus, et des alertes de maintenance prédictive. Cette approche holistique réduit non seulement les déchets et les retouches mais soutient également la conformité aux normes industrielles et aux exigences des clients en matière de traçabilité et d’assurance qualité Siemens. À mesure que les lignes SMT deviennent de plus en plus automatisées et axées sur les données, le rôle de SPI comme nœud central dans l’écosystème de fabrication numérique continue de croître.

Défauts Courants Détectés par SPI et Leurs Causes Racines

Les systèmes d’Inspection de Pâte à Souder (SPI) dans les lignes de production de Technologie de Montage en Surface (SMT) sont conçus pour détecter une gamme de défauts courants qui peuvent compromettre la fiabilité et la performance des assemblages électroniques. Parmi les défauts les plus souvent identifiés figurent un volume de soudure insuffisant, une soudure excessive, un pontage de soudure, un désalignement et un affaissement de pâte à souder. Chacun de ces défauts a des causes profondes distinctes, souvent liées aux paramètres de processus, au design du pochoir, ou aux conditions environnementales.

Un volume de soudure insuffisant résulte généralement d’ouvertures d’écran usées ou obstruées, d’une pression de raclette incorrecte, ou d’un renouvellement de pâte inadéquat. Ce défaut peut conduire à des joints de soudure faibles et à une connectivité électrique médiocre. À l’inverse, une soudure excessive est souvent causée par un sur-dépot dû à un endommagement du pochoir, à une pression de raclette excessive, ou à une épaisseur de pochoir incorrecte, augmentant le risque de formation de boules de soudure et de pontages. Le pontage de soudure, où la soudure relie par inadvertance des pads adjacents, est souvent attribué à un dépôt excessif de pâte, à un mauvais design du pochoir, ou à un désalignement durant le processus d’impression.

Les défauts de désalignement se produisent lorsque la pâte à souder n’est pas déposée avec précision sur le pad prévu, souvent en raison d’un désenregistrement de la carte PCB ou du pochoir, ou de problèmes mécaniques avec l’imprimante. L’affaissement de la pâte à souder, où la pâte s’étend au-delà de la zone prévue avant le refusion, peut être causé par une humidité ambiante élevée, une faible viscosité de la pâte, ou une formulation de pâte incorrecte. En identifiant ces défauts et leurs causes profondes, les systèmes SPI permettent un retour d’information rapide et des actions correctives, réduisant considérablement le risque d’échecs en aval et améliorant le rendement global dans les lignes de production SMT (AIM Solder, ASSEMBLY Magazine).

Meilleures Pratiques pour Optimiser la Performance de SPI

Optimiser la performance de l’Inspection de Pâte à Souder (SPI) dans la production automatisée de Technologie de Montage en Surface (SMT) est crucial pour garantir un assemblage de haute qualité et minimiser les défauts coûteux en aval. Une bonne pratique consiste à calibrer et entretenir régulièrement l’équipement SPI afin de garantir la précision et la répétabilité des mesures. Des routines de calibration programmées, comme recommandé par les fabricants d’équipements, aident à prévenir les dérives dans les lectures des capteurs et à assurer la détection cohérente des anomalies de volume, de hauteur et de surface de la pâte à souder.

Une autre pratique clé est l’intégration des données SPI avec les contrôles de processus en amont et en aval. En reliant les résultats SPI avec les paramètres de l’imprimante à pochoir et les profils du four de refusion, les fabricants peuvent mettre en œuvre des systèmes de retour d’information en boucle fermée qui ajustent automatiquement les paramètres en temps réel, réduisant ainsi le risque de défauts récurrents. Cette approche axée sur les données est soutenue par des leaders de l’industrie tels que Siemens et Koh Young Technology, qui plaident pour des solutions de fabrication intelligente tirant parti des analyses SPI pour l’optimisation des processus.

De plus, optimiser la performance de SPI implique de définir des seuils et des tolérances d’inspection appropriés en fonction des exigences des produits et des capacités des processus. Des tolérances trop strictes peuvent entraîner des rejets erronés, tandis que des réglages trop lâches peuvent permettre à des défauts de passer inaperçus. Une révision et un ajustement réguliers de ces paramètres, éclairés par les données historiques sur les défauts, aident à maintenir un équilibre entre rendement et qualité.

Enfin, une formation complète des opérateurs est essentielle. Le personnel bien formé peut interpréter les résultats de SPI avec précision, répondre rapidement aux alarmes, et effectuer une analyse des causes profondes lorsque des problèmes surviennent. Investir dans des programmes de formation continue, comme recommandé par des organisations telles que IPC, garantit que toutes les capacités des systèmes SPI sont utilisées pour l’amélioration continue des processus.

Études de Cas : Améliorations Motivées par SPI dans la Fabrication SMT

Des études de cas provenant de fabricants électroniques de premier plan démontrent l’impact transformateur des systèmes d’Inspection de Pâte à Souder (SPI) sur les lignes de production de Technologie de Montage en Surface (SMT). Par exemple, un fournisseur mondial d’électronique automobile a intégré le SPI 3D dans son processus SMT à haut volume, entraînant une réduction de 35 % des défauts liés au soudage et une diminution de 20 % des coûts de retouche. Le système SPI a fourni un retour d’information en temps réel sur le volume de pâte, la hauteur, et la surface, permettant des ajustements de processus immédiats et empêchant les cartes défectueuses d’avancer aux étapes de placement et de refusion. Cette approche proactive a non seulement amélioré le rendement au premier passage mais a également renforcé la fiabilité globale des produits.

Une autre étude a impliqué un fabricant d’électronique grand public qui a exploité l’analyse des données SPI pour identifier des problèmes récurrents de colmatage de pochoir. En corrélant les mesures SPI avec des paramètres environnementaux et de processus, l’entreprise a optimisé ses intervalles de nettoyage des pochoirs et les paramètres d’impression de pâte. Cette stratégie axée sur les données a conduit à une réduction de 50 % des défauts liés à l’impression et à une augmentation mesurable du débit de ligne. Le fabricant a également intégré les données SPI avec son Système d’Exécution de Manufacturing (MES), permettant la traçabilité et l’amélioration continue des processus sur plusieurs sites de production.

Ces exemples soulignent la valeur de SPI comme plus qu’un simple filtre de qualité. Lorsque combinés avec une analyse avancée et une intégration des processus, les systèmes SPI deviennent des outils puissants pour l’analyse des causes profondes, la maintenance prédictive, et l’optimisation du rendement. Des rapports industriels d’organisations telles que l’Association de Technologie de Montage en Surface et IPC International, Inc. valident davantage ces avantages, mettant en avant le rôle de SPI dans la prévention des défauts et l’excellence opérationnelle dans la fabrication SMT moderne.

Tendances Futures : IA et Apprentissage Automatique dans l’Inspection de Pâte à Souder

L’intégration de l’intelligence artificielle (IA) et de l’apprentissage automatique (ML) dans les systèmes d’Inspection de Pâte à Souder (SPI) transforme rapidement les lignes de production automatisées de technologie de montage en surface (SMT). Le SPI traditionnel repose sur des algorithmes basés sur des règles et des seuils fixes pour détecter des défauts tels qu’une pâte insuffisante, des pontages, ou des désalignements. Cependant, ces méthodes peuvent rencontrer des difficultés avec des conceptions de cartes complexes, des variations de processus, et des motifs de défauts subtils. Les systèmes SPI alimentés par IA exploitent des modèles d’apprentissage profond formés sur d’énormes ensembles de données d’images de pâte à souder, leur permettant de reconnaître des signatures de défauts complexes et de s’adapter à de nouvelles dispositions de cartes avec un minimum d’intervention manuelle.

Les algorithmes d’apprentissage automatique améliorent la précision de la détection des défauts en apprenant continuellement à partir des données de production, réduisant ainsi les faux positifs et les faux négatifs. Cette capacité d’adaptation permet une optimisation en temps réel des processus, car le système peut identifier des tendances et prédire des problèmes potentiels avant qu’ils ne s’aggravent, soutenant ainsi la maintenance prédictive et l’amélioration du rendement. De plus, le SPI alimenté par IA peut faciliter le retour d’information en boucle fermée, ajustant automatiquement les paramètres de l’imprimante pour corriger les déviations dans le dépôt de pâte, minimisant ainsi l’intervention humaine et la dérive des processus.

L’avenir du SPI dans la production SMT pourrait voir une adoption accrue de l’analyse basée sur le cloud, où les données d’inspection de plusieurs lignes et usines sont agrégées et analysées pour découvrir des problèmes systémiques et optimiser des stratégies de fabrication globales. À mesure que les modèles IA deviennent plus sophistiqués, ils permettront également une analyse avancée des causes profondes et soutenir le développement de lignes SMT entièrement autonomes. Des leaders de l’industrie tels que Koh Young Technology et Omicron Electronics sont déjà pionniers de ces innovations, signalant un passage vers une fabrication électronique plus intelligente et résiliente.

Conclusion : Maximiser le ROI avec des Solutions SPI Avancées

Maximiser le retour sur investissement (ROI) dans la production automatisée de Technologie de Montage en Surface (SMT) repose sur la mise en œuvre stratégique de solutions avancées d’Inspection de Pâte à Souder (SPI). Les systèmes SPI modernes, équipés d’imagerie 3D haute résolution et d’algorithmes sophistiqués, permettent aux fabricants de détecter et quantifier les défauts de pâte à souder avec une précision et une rapidité exceptionnelles. Cette capacité de détection précoce réduit considérablement les coûts de retouche et de rebut, impactant directement le résultat net. De plus, l’analytique en temps réel fournie par des plateformes SPI avancées facilite l’optimisation des processus en identifiant les tendances et les causes profondes des défauts, permettant des actions correctives immédiates et une amélioration continue.

L’intégration des données SPI avec les Systèmes d’Exécution de Manufacturing (MES) et d’autres outils d’automatisation des usines renforce la traçabilité et soutient le contrôle de processus en boucle fermée, minimisant ainsi l’erreur et la variabilité humaines. Cette approche holistique assure non seulement des taux de rendement au premier passage plus élevés mais raccourcit également le temps de mise sur le marché en rationalisant les processus d’assurance qualité. En conséquence, les fabricants peuvent atteindre un débit plus élevé, une fiabilité de produit améliorée, et une plus grande satisfaction client — tous des facteurs critiques dans un marché électronique concurrentiel.

Investir dans une technologie SPI à la pointe est donc non seulement une mesure de contrôle de qualité mais une décision commerciale stratégique. Les avantages mesurables — réduction des coûts opérationnels, augmentation de la productivité, et amélioration de la qualité des produits — soulignent la proposition de valeur des solutions SPI avancées. Pour les organisations cherchant à préparer l’avenir de leurs lignes SMT, l’adoption de ces technologies est essentielle pour maintenir leur rentabilité et conserver un avantage concurrentiel dans le paysage de fabrication électronique en évolution rapide (Omicron SMT, Koh Young Technology).