Table des matières

- Résumé exécutif : Principaux enseignements et instantané du marché 2025

- Facteurs de marché : L’impulsion pour la pureté et la précision cryogénique

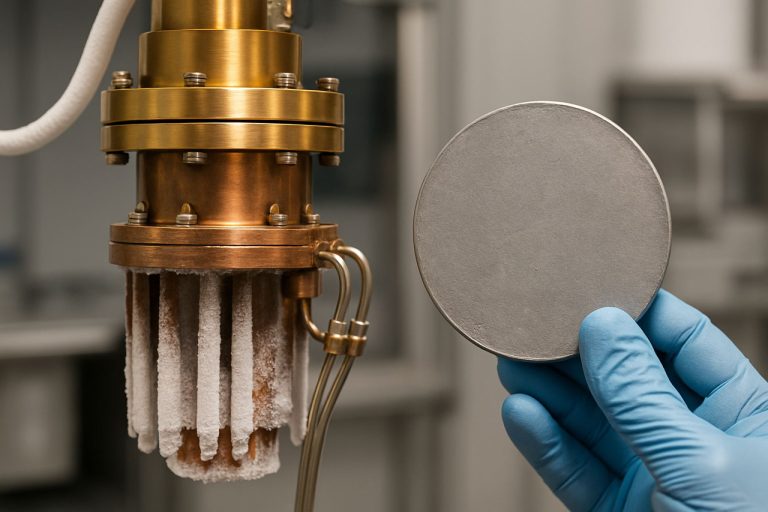

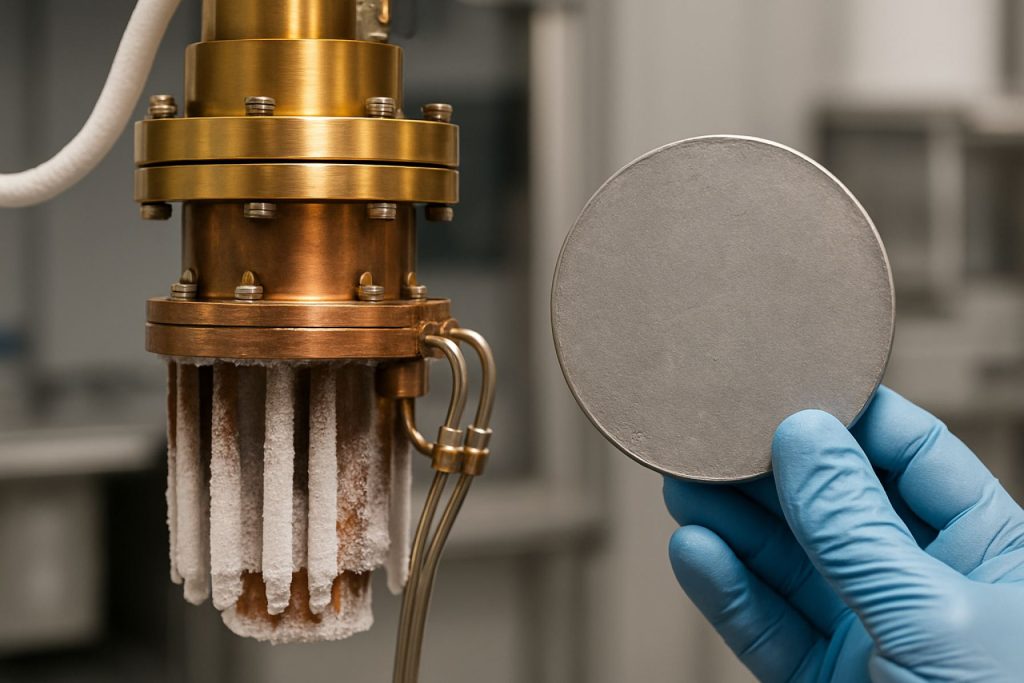

- Aperçu technologique : Traitement de l’yttrium à des températures cryogéniques

- Innovations dans la production d’yttrium ultrapur

- Acteurs clés et analyse de la chaîne d’approvisionnement

- Applications émergentes dans les semi-conducteurs avancés

- Normes réglementaires et partenariats industriels

- Prévisions du marché 2025–2030 : Volume, valeur et répartition régionale

- Défis, obstacles et facteurs de risque

- Feuille de route future : Tendances disruptives et opportunités stratégiques

- Sources et références

Résumé exécutif : Principaux enseignements et instantané du marché 2025

Le marché mondial du traitement de l’yttrium ultrapur cryogénique pour les semi-conducteurs connaît des avancées significatives et des investissements stratégiques alors que l’industrie des semi-conducteurs intensifie sa demande pour des matériaux d’une pureté ultra-élevée. À partir de 2025, les principaux fabricants de matériaux augmentent leurs capacités de production et affinent leurs techniques de purification pour répondre aux exigences de plus en plus strictes de la fabrication de semi-conducteurs avancés, de l’informatique quantique et des applications en photonique.

- Facteurs de Marché : L’impulsion principale pour l’yttrium ultrapur provient de son rôle essentiel dans la production de matériaux diélectriques à base d’yttrium, de phosphores, et de diélectriques de grille à haute constante diélectrique, composants clés dans les puces logiques et mémoire de nouvelle génération. L’évolution rapide vers des nœuds technologiques inférieurs à 3 nm et la prolifération des semi-conducteurs composés ont accru le besoin de dopants et de précurseurs exempts de contaminants.

- Transformations Technologiques : Le traitement cryogénique, utilisant des températures ultra-basses pour éliminer les impuretés métalliques et non métalliques, est désormais standard pour atteindre des niveaux de pureté dépassant 99,9999 % (6N et plus). Les principaux fournisseurs intègrent des systèmes avancés de distillation cryogénique et de sublimation pour réduire les risques de contamination, soutenant l’amélioration des rendements et la fiabilité des dispositifs.

- Acteurs Clés : Des entreprises comme American Elements, Alkor Technologies, et Ferroglobe sont activement impliquées dans l’augmentation de la production d’yttrium de qualité semi-conducteur, en mettant l’accent sur la purification cryogénique et la sécurité de la chaîne d’approvisionnement. Ces entreprises élargissent les partenariats avec des fonderies de plaques et des fabricants de dispositifs pour garantir la traçabilité de bout en bout et la conformité aux normes de qualité mondiales.

- Dynamique Régionale : L’Asie-Pacifique reste la région consommatrice et productrice dominante, soutenue par des investissements forts des principaux fabricants de puces et des fournisseurs de matériaux. Des projets d’expansion sont en cours en Corée du Sud, au Japon et en Chine pour localiser l’approvisionnement et réduire les risques géopolitiques.

- Instantané et Perspectives 2025 : En 2025, le marché est caractérisé par une demande robuste surpassant l’offre dans certains segments, incitant de nouveaux entrants et des acteurs établis à annoncer des augmentations de capacité. L’accent sur la durabilité et les solutions de recyclage en boucle fermée devrait s’intensifier, alors que les organismes réglementaires augmentent la surveillance sur l’impact environnemental et les émissions de métaux traces.

En regardant vers l’avenir, les prochaines années devraient voir une intégration accrue du contrôle qualité numérique, une traçabilité améliorée, et l’adoption de pratiques de l’industrie 4.0 dans le traitement de l’yttrium. Alors que les utilisateurs finaux exigent des niveaux de pureté et de fiabilité encore plus élevés, la collaboration entre fournisseurs et l’innovation des processus resteront centrales pour maintenir un avantage concurrentiel dans le paysage des matériaux semi-conducteurs.

Facteurs de marché : L’impulsion pour la pureté et la précision cryogénique

La recherche d’une pureté et d’une précision cryogénique accrues dans le traitement de l’yttrium pour semi-conducteurs s’intensifie alors que l’industrie avance de plus en plus dans l’ère des nœuds inférieurs à 5 nm et des applications d’informatique quantique. En 2025, les forces du marché convergent pour exiger des sources d’yttrium ultrapur et des processus cryogéniques rigoureusement contrôlés. Cela est principalement dû au rôle critique du matériau dans la fabrication de couches diélectriques avancées, d’oxydes de grille à haute constante diélectrique à base d’yttrium, et en tant que dopant clé dans les semi-conducteurs composés pour des dispositifs optoélectroniques et quantiques.

Les principaux fabricants de semi-conducteurs établissent des seuils d’impureté plus stricts, exigeant souvent des niveaux de pureté de l’yttrium de 6N (99,9999 %) ou plus. Les impuretés, même à des niveaux de parties par milliard, peuvent affecter de manière dramatique la fiabilité et le rendement des dispositifs, en particulier à mesure que les architectures des dispositifs se réduisent et que les effets quantiques deviennent plus prononcés. Cela a conduit des acteurs intégrés verticalement et des fournisseurs de matériaux spécialisés à investir dans des technologies de raffinage et de purification avancées, telles que le raffinage par zone sous des conditions cryogéniques, pour répondre à ces spécifications. Des entreprises comme Ames Laboratory et Atos (pour le contrôle des processus et les cryogénies) ont mis en avant leurs avancées dans la fourniture de matériaux d’yttrium ultra-propres pour la fabrication de plaques et les chaînes pilotes de dispositifs quantiques.

L’adoption du traitement cryogénique est également propulsée par la prévalence croissante des dispositifs quantiques et supraconducteurs à basse température, qui nécessitent des matériaux contenant de l’yttrium avec des densités de défaut exceptionnellement faibles et une stœchiométrie précise. En 2025, les fonderies de semi-conducteurs et les consortiums de recherche quantique augmentent leurs investissements dans des modules de processus cryogéniques sub-10K, y compris des configurations de dépôt sous vide ultra-élevé (UHV) et de purification. Celles-ci permettent non seulement d’éliminer les contaminants volatils, mais aussi de stabiliser des composés d’yttrium sensibles pendant la synthèse et le dépôt.

En regardant vers les prochaines années, le marché est prêt pour un renforcement supplémentaire des normes de pureté et de contrôle des processus. L’expansion des chaînes pilotes d’informatique quantique, en particulier en Amérique du Nord et en Asie de l’Est, devrait augmenter la demande pour l’yttrium ultrapur traité cryogéniquement. Les fournisseurs réagissent en augmentant la capacité pour l’yttrium de grade 7N et isotopique sur mesure, ainsi qu’en développant des solutions de surveillance en temps réel et in situ pour le contrôle des impuretés pendant le traitement cryogénique. Les collaborations entre producteurs de matériaux, fabricants d’équipements et utilisateurs finaux—comme celles menées par Linde dans les infrastructures avancées de gaz et cryogéniques—soulignent des perspectives robustes pour les avancées technologiques et l’intégration de la chaîne d’approvisionnement dans ce segment spécialisé.

Aperçu technologique : Traitement de l’yttrium à des températures cryogéniques

Le traitement de l’yttrium ultrapur pour les applications semi-conducteur à des températures cryogéniques est un domaine en rapide développement, motivé par la demande croissante de matériaux de haute performance dans l’électronique de prochaine génération. L’yttrium, avec sa haute stabilité chimique et ses propriétés électroniques favorables, est utilisé dans des applications telles que les diélectriques à haute constante diélectrique, les substrats avancés, et comme dopant dans les semi-conducteurs composés. Les exigences strictes de pureté—dépassant souvent 99,999 % (5N)—nécessitent des techniques de purification et de manipulation avancées, surtout à mesure que les architectures des dispositifs se réduisent en dessous du nœud de 5 nm.

En 2025, la norme industrielle pour la production d’yttrium ultrapur implique un processus multi-étapes : extraction initiale des sources minérales, extraction par solvant pour éliminer les impuretés des terres rares, et raffinage par zone ou distillation sous vide subséquente pour atteindre la pureté de grade semi-conducteur. Lorsqu’il s’agit d’applications cryogéniques, des défis supplémentaires se présentent, car les contaminants traces peuvent avoir des effets amplifiés sur les propriétés électroniques et quantiques à basse température. En conséquence, plusieurs fabricants ont intégré des étapes de purification cryogénique en ligne, utilisant des environnements d’hélium ou d’azote liquide pour minimiser la contamination et prévenir l’oxydation pendant la manipulation et le dépôt des matériaux.

Les données actuelles des principaux producteurs indiquent que l’adoption de systèmes de confinement et de transfert cryogéniques est en expansion, notamment pour l’yttrium prévu pour les circuits quantiques supraconducteurs et les équipements de photolithographie à rayons ultraviolets profonds (DUV). Des entreprises telles que AMEPURE et American Elements fournissent activement de l’yttrium de qualité semi-conducteur, soulignant les avancées dans le traitement en atmosphère contrôlée et le développement de récipients cryogéniques personnalisés pour le transport et le stockage de matériaux. Ces systèmes permettent de maintenir la pureté de l’yttrium de la production jusqu’à la fabrication de plaquettes.

Les perspectives pour les prochaines années indiquent un raffinement supplémentaire des techniques de dépôt cryogénique in situ, comme l’épithaxie par faisceau moléculaire (MBE) et le dépôt en couches atomiques (ALD), avec une surveillance en temps réel pour détecter et éliminer les impuretés sub-ppb. L’intégration de modules de purification cryogénique dans des chambres de transport de vapeur chimique et d’évaporation existantes devrait devenir une pratique standard, soutenant l’expansion des dispositifs semi-conducteurs quantiques et à haute fréquence. La collaboration entre principaux fournisseurs d’yttrium, fonderies de plaques, et fabricants d’équipements—comme ULVAC et Linde—devrait favoriser le développement de lignes de traitement cryogéniques propriétaires adaptées aux matériaux ultrapurs.

Dans l’ensemble, la trajectoire du traitement de l’yttrium ultrapur cryogénique en 2025 et au-delà est marquée par la convergence de la purification avancée, du contrôle de la contamination, et de la manipulation cryogénique intégrée, positionnant l’yttrium comme un catalyseur critique pour les technologies émergentes en semi-conducteurs et en quantique.

Innovations dans la production d’yttrium ultrapur

La production d’yttrium ultrapur pour les applications semi-conducteur est devenue de plus en plus avancée, surtout alors que la demande pour des matériaux électroniques de haute performance augmente. En 2025, d’importantes innovations émergent dans le traitement cryogénique de l’yttrium ultrapur, motivées par les exigences des dispositifs semi-conducteurs de nouvelle génération et la miniaturisation des architectures de puce.

Une tendance clé est l’adoption des techniques de purification cryogénique, où l’yttrium est traité à des températures extrêmement basses pour éliminer plus efficacement les impuretés traces que les méthodes conventionnelles. Ces processus, souvent intégrés à la distillation sous vide haute et au raffinage de zone, sont en cours d’élargissement par les principaux fournisseurs pour répondre aux normes strictes de pureté (typiquement 5N ou 6N, c’est-à-dire 99,999 % ou plus) nécessaires pour la fabrication avancée de semi-conducteurs. Des entreprises telles que American Elements et Tanaka Kikinzoku Group sont activement engagées dans la fourniture d’yttrium ultrapur et le développement de nouvelles méthodologies de production, y compris le raffinage cryogénique et assisté par plasma.

Les données provenant de sources industrielles indiquent que le traitement cryogénique réduit les niveaux de contaminants—tels que les résidus de terres rares et de métaux de transition—jusqu’à un ordre de grandeur par rapport à la purification chimique traditionnelle. Cette amélioration est critique, car même des impuretés sub-ppm peuvent dégrader les performances des films minces à base d’yttrium utilisés dans les couches diélectriques, les phosphores, et les matériaux laser pour la fabrication de semi-conducteurs. En 2025, plusieurs fournisseurs de matériaux semi-conducteurs investissent dans des usines pilotes de traitement et de purification cryogénique, exploitant l’automatisation et la surveillance en temps réel des impuretés pour garantir la reproductibilité et l’évolutivité.

Une autre innovation notable est l’utilisation d’outils analytiques et de métrologie avancés pour l’assurance qualité. Les entreprises déploient des spectrométries de masse en ligne et des microscopes électroniques cryogéniques pour vérifier la pureté pendant et après le traitement, garantissant ainsi la conformité aux exigences exigeantes des clients du secteur des semi-conducteurs, en particulier pour les applications de dispositifs logiques et de mémoire.

En regardant vers l’avenir, les perspectives pour le traitement de l’yttrium ultrapur cryogénique sont positives. La transition en cours vers des nœuds de traitement inférieurs à 3 nm et la prolifération des semi-conducteurs composés devraient encore renforcer les spécifications de pureté, incitant à des investissements continus dans les technologies de purification cryogénique et hybride. Les leaders de l’industrie comme Tanaka Kikinzoku Group et American Elements devraient élargir leurs capacités de production et collaborer avec les fabricants de semi-conducteurs pour co-développer des produits d’yttrium ultrapur spécifiques à chaque application, garantissant la résilience de la chaîne d’approvisionnement et l’avancement technologique dans les années à venir.

Acteurs clés et analyse de la chaîne d’approvisionnement

Le secteur du traitement cryogénique d’yttrium ultrapur pour semi-conducteurs est caractérisé par une chaîne d’approvisionnement étroitement contrôlée et la présence de quelques grands acteurs mondiaux dotés de capacités de purification avancées. Alors que les géométries des dispositifs semi-conducteurs se réduisent et que la demande pour des matériaux de haute performance s’intensifie, le besoin en yttrium ultrapur—typiquement avec des niveaux d’impuretés dans la plage des parties par milliard à un chiffre—est devenu critique pour des processus tels que la fabrication de couches diélectriques et de phosphores à base d’yttrium.

Actuellement, la chaîne d’approvisionnement pour l’yttrium ultrapur commence par l’extraction à partir de concentrés minéraux des terres rares, suivie de plusieurs étapes : extraction par solvant, précipitation, et purification avancée impliquant des techniques cryogéniques pour atteindre les niveaux de pureté stricts requis pour les applications semi-conducteurs. La plupart des activités minières et du premier raffinage se déroule en Chine, qui reste la principale source d’éléments des terres rares, y compris l’yttrium. Cependant, les pressions géopolitiques et les préoccupations relatives à la sécurité de l’approvisionnement poussent les fabricants à diversifier leurs sources et à investir dans des centres de raffinage alternatifs, notamment en Amérique du Nord, au Japon, et en Europe.

Les entreprises clés dans le segment de l’yttrium ultrapur cryogénique incluent Solvay, qui exploite des installations avancées de traitement des terres rares en France et a investi dans des technologies pour fournir des composés d’yttrium de qualité semi-conducteur. La Chemours Company est également active dans les terres rares de haute pureté, tirant parti de son expertise fluorochimique dans les processus de purification. Les entreprises japonaises, notamment Tanaka Holdings et Santoku Corporation, ont développé des méthodes propriétaires de distillation cryogénique et de raffinage par zone qui sont considérées comme des références dans l’industrie.

Dans la région Asie-Pacifique, Chinalco (Aluminum Corporation of China) et Sumitomo Metal Mining sont leaders en intégration verticale, gérant l’ensemble de la chaîne, de l’exploitation minière des terres rares à la production d’oxydes de haute pureté. Ces entreprises ont annoncé des mises à niveau continues de leurs lignes de purification, en mettant l’accent sur l’automatisation et la numérisation des processus, visant des contrôles d’impuretés encore plus stricts et un rendement supérieur d’ici 2026.

Les perspectives pour 2025 et les années suivantes indiquent une augmentation des investissements dans les technologies de séparation et de purification cryogéniques, alors que les fabricants de puces exigent des seuils de contamination encore plus stricts. La transparence et la traçabilité de la chaîne d’approvisionnement—dirigées à la fois par des exigences réglementaires et des attentes clients—devraient s’améliorer, avec une surveillance en temps réel et une certification numérique devenant la norme. Des collaborations stratégiques entre fournisseurs de matériaux et fonderies de semi-conducteurs devraient s’accélérer, garantissant un accès sécurisé à l’yttrium ultrapur alors que l’industrie se tourne vers des nœuds avancés et de nouvelles architectures de dispositifs.

Applications émergentes dans les semi-conducteurs avancés

La demande d’yttrium ultrapur cryogénique dans le traitement des semi-conducteurs avancés s’intensifie en 2025, reflétant le passage vers des architectures de dispositifs de nouvelle génération et des technologies quantiques. L’yttrium, apprécié pour sa haute pureté et ses propriétés physiques uniques, est devenu un matériau critique dans la fabrication de diélectriques à haute constante diélectrique, de qubits supraconducteurs, et de films minces spécialisés utilisés dans des dispositifs logiques et de mémoire de pointe. À mesure que les géométries des dispositifs se réduisent en dessous du nœud de 3 nm et que la recherche en informatique quantique s’accélère, l’industrie est témoin d’une poussée concertée pour contrôler la contamination des métaux traces et maximiser l’uniformité des matériaux—des objectifs directement abordés par le traitement de l’yttrium ultrapur cryogénique.

Les principaux acteurs de l’industrie, notamment American Elements et Advanced Materials Inc., augmentent leur capacité de production d’yttrium de qualité semi-conducteur à des puretés dépassant les 99,9999 % (6N). Cette expansion est stimulée par des partenariats avec d’importantes fonderies et des fournisseurs d’équipement se concentrant sur les outils de dépôt en couches atomiques (ALD) et d’épithaxie par faisceau moléculaire (MBE), qui nécessitent tous deux des matériaux hautement contrôlés pour une croissance uniforme des films minces. Par exemple, les précurseurs à base d’yttrium sont de plus en plus sélectionnés pour fabriquer des diélectriques de grille en oxyde d’yttrium (Y₂O₃), qui offrent une supériorité en termes de stabilité thermique et de caractéristiques de fuite par rapport au dioxyde de silicium conventionnel dans les technologies CMOS avancées.

En 2025, plusieurs installations de fabrication de semi-conducteurs testent des systèmes de livraison cryogénique pour les précurseurs d’yttrium, répondant au besoin de lignes d’approvisionnement ultra-stables qui minimisent l’introduction d’impuretés. Cela est particulièrement pertinent pour la fabrication de dispositifs quantiques, où même une contamination sub-ppb peut dégrader les temps de cohérence des qubits supraconducteurs. Air Liquide et Linde ont annoncé des investissements dans des infrastructures de purification et de distribution cryogéniques spécialement conçues pour les terres rares de qualité semi-conducteur, y compris l’yttrium, pour soutenir ces besoins émergents.

En regardant au-delà de 2025, les analystes de l’industrie s’attendent à une croissance continue de la demande d’yttrium ultrapur cryogénique, surtout alors que la feuille de route des semi-conducteurs avance vers des nœuds de traitement de moins de 2 nm et que l’informatique quantique passe de la recherche en laboratoire à une fabrication à l’échelle pilote. Les initiatives collaboratives entre les fournisseurs de matériaux, les fabricants d’équipements et les constructeurs de dispositifs intégrés devraient accélérer l’innovation dans les technologies de purification et les systèmes de manipulation cryogénique en boucle fermée. Grâce aux avancées continues, le rôle de l’yttrium est appelé à s’élargir, soutenant à la fois des améliorations incrémentielles dans la logique classique et des percées dans le matériel quantique et neuromorphique.

Normes réglementaires et partenariats industriels

Le paysage réglementaire pour le traitement cryogénique de l’yttrium ultrapur pour semi-conducteurs en 2025 s’intensifie alors que les normes tant gouvernementales qu’industries deviennent de plus en plus strictes, en réponse à la demande croissante de matériaux de haute pureté dans la fabrication avancée de semi-conducteurs. À l’échelle mondiale, les organismes réglementaires mettent à jour les seuils de pureté et de contamination pour refléter les nouvelles exigences de fabrication de puces de prochaine génération, notamment pour les processus opérant à l’échelle sub-5 nanomètres. Ces réglementations visent à garantir que l’yttrium, utilisé comme cible de pulvérisation ou dopant, atteigne des niveaux d’impureté souvent inférieurs à des parties par milliard (ppb), minimisant les défauts involontaires dans des couches de semi-conducteurs critiques.

Les organisations clés de l’industrie, telles que le SEMI, continuent de mener le développement et l’harmonisation des normes pour les matériaux ultrapurs. Les lignes directrices du SEMI—souvent adoptées par les grands fabricants de puces—spécifient des profils d’impuretés acceptables et des protocoles de test pour des matériaux tels que l’yttrium. En 2025, des mises à jour aux normes de pureté du SEMI devraient incorporer des contrôles plus stricts sur les métaux traces et la contamination croisée des terres rares, reflétant les besoins évolutifs des fabricants de dispositifs logiques et de mémoire.

Sur le front réglementaire, les autorités dans les principales régions de production de semi-conducteurs—y compris les États-Unis, la Corée du Sud, le Japon et l’Union européenne—coordonnent avec les partenaires industriels pour assurer la conformité et la transparence au sein de la chaîne d’approvisionnement. L’Agence de protection de l’environnement des États-Unis (EPA) et ses équivalents en Asie et en Europe augmentent les inspections et les exigences en matière de reporting pour les fournisseurs chimiques et les fonderies de plaques manipulant des composés d’yttrium, en mettant l’accent sur la sécurité environnementale et l’exposition des travailleurs pendant le traitement cryogénique.

Simultanément, les partenariats industriels s’accélèrent entre les fournisseurs de matériaux, les fabricants d’équipements, et les fonderies de semi-conducteurs. Les principaux producteurs d’yttrium, tels que American Elements et Alfa Aesar collaborent avec les fournisseurs d’équipement pour affiner les méthodes de purification, en intégrant des technologies avancées de distillation cryogénique et de filtration qui respectent ou dépassent les exigences du SEMI et spécifiques aux clients. Les fabricants d’équipements, comme ULVAC travaillent également avec les fournisseurs de matériaux pour garantir que les outils de dépôt et de gravure puissent traiter de manière fiable l’yttrium ultrapur dans des conditions cryogéniques sans introduire de nouveaux vecteurs de contamination.

En regardant vers l’avenir, les prochaines années devraient voir une intégration accrue des systèmes de traçabilité numériques, permettant une surveillance en temps réel de la pureté de l’yttrium de la source à la fonderie. Cette numérisation, combinée à l’évolution des normes internationales et à des partenariats intersectoriels plus étroits, devrait promouvoir à la fois la conformité réglementaire et l’innovation dans le traitement cryogénique de l’yttrium ultrapur, renforçant la fiabilité et les rendements dans la fabrication de dispositifs semi-conducteurs.

Prévisions du marché 2025–2030 : Volume, valeur et répartition régionale

Les perspectives pour le traitement cryogénique de l’yttrium ultrapur pour semi-conducteurs de 2025 à la fin de la décennie sont marquées par une expansion des volumes et de la valeur du marché, ainsi que par des changements notables dans la demande régionale et les capacités de production. Alors que les géométries des dispositifs semi-conducteurs continuent de se réduire et que la prolifération des nœuds logiques avancés et de la mémoire s’accélère, les exigences pour l’yttrium ultrapur et les précurseurs à base d’yttrium dans le dépôt de films minces, notamment dans les processus de dépôt en couches atomiques (ALD) et de dépôt chimique en phase vapeur métal-organique (MOCVD), s’intensifient.

Les leaders de l’industrie augmentent leurs investissements dans l’infrastructure de production d’yttrium de haute pureté, avec un accent sur les méthodes de raffinement cryogénique pour répondre aux spécifications d’impuretés sub-ppb exigées par les fabricants de puces de prochaine génération. Par exemple, American Elements et Ferroglobe ont tous deux annoncé des mises à niveau continues de leurs lignes de purification et de manipulation pour répondre à ces exigences de pureté ultra-élevées. Cela devrait entraîner un taux de croissance annuel composé (CAGR) pour les volumes d’yttrium ultrapur dans la plage de 8 à 10 % jusqu’en 2030, avec une demande annuelle mondiale estimée à près de 250 à 300 tonnes métriques d’ici 2030, contre environ 170 tonnes métriques en 2025.

En termes de valeur, le marché de l’yttrium ultrapur cryogénique pour semi-conducteurs devrait dépasser 1,2 milliard de dollars d’ici 2030, contre environ 750 millions de dollars en 2025. Cette croissance sera soutenue par des primes de pureté plus élevées, un usage accru dans des applications semi-conducteurs émergentes telles que l’électronique de puissance et les semi-conducteurs composés, et la montée en puissance des matériaux à base d’yttrium dans les masques de lithographie à ultraviolets extrêmes (EUV) et les diélectriques oxydés avancés. Le prix de l’yttrium de grade sub-ppb devrait rester robuste, sous l’effet de la tension sur l’approvisionnement due à la complexité du traitement et au nombre relativement limité de fournisseurs qualifiés.

Au niveau régional, l’Asie—dirigée par la Chine, le Japon, la Corée du Sud, et Taïwan—continuera de dominer à la fois la demande et l’offre, reflétant la concentration régionale de la fabrication avancée de semi-conducteurs. Des entreprises telles que Tosoh Corporation et Samsung Electronics investissent dans des capacités de purification et d’approvisionnement localisées, tandis que l’Amérique du Nord et l’Europe devraient accroître leur part de marché grâce à des investissements stratégiques dans la sécurité de la chaîne d’approvisionnement et des capacités de traitement des matériaux avancés indigènes. Cette diversification régionale est partiellement incitée par des initiatives et des financements de politique semi-conducteur aux États-Unis et dans l’Union européenne, visant à réduire la dépendance vis-à-vis de chaînes d’approvisionnement à source unique.

Dans l’ensemble, la période 2025–2030 sera caractérisée par un équilibre dynamique d’innovation technologique, de réalignement de la chaîne d’approvisionnement et d’une croissance robuste de la demande, soutenant une trajectoire de marché forte pour le traitement cryogénique de l’yttrium ultrapur pour semi-conducteurs.

Défis, obstacles et facteurs de risque

Le traitement cryogénique de l’yttrium ultrapur pour semi-conducteurs est sur le point de connaître une demande accrue jusqu’en 2025 et au-delà, mais le secteur est confronté à plusieurs défis et obstacles critiques qui peuvent entraver son évolutivité et sa fiabilité. La question la plus pressante est la nécessité stricte de niveaux d’impuretés inférieurs à des parties par milliard (ppb), qui est essentielle pour les applications semi-conducteurs avancées, notamment dans les dispositifs logiques et de mémoire aux nœuds sub-5nm. Atteindre une telle pureté de manière constante à grande échelle de production nécessite des infrastructures de purification sophistiquées et des contrôles de processus rigoureux, poussant souvent les limites des technologies de séparation cryogénique et de raffinage chimique actuelles.

Les vulnérabilités de la chaîne d’approvisionnement sont un autre facteur de risque clé. L’yttrium est principalement extrait en tant que sous-produit de l’exploitation des terres rares, avec une extraction et un traitement initiaux concentrés dans quelques pays. Les perturbations—qu’elles proviennent de tensions géopolitiques, de restrictions à l’exportation, ou de réglementations environnementales—peuvent rapidement se répercuter dans la chaîne d’approvisionnement en aval, mettant en péril l’accès constant aux matières premières pour le traitement ultrapur. Des fabricants tels que Umicore et Kyocera Corporation ont souligné ces dernières années l’importance de la diversification et de l’intégration verticale pour atténuer ces risques.

Le traitement cryogénique lui-même introduit des risques opérationnels uniques. L’environnement à basse température nécessaire pour fractionner et purifier les composés d’yttrium nécessite un équipement spécialisé, un confinement robuste, et des besoins en énergie élevés. Maintenir la fiabilité et le temps de fonctionnement dans ces conditions est coûteux et techniquement complexe. Les pannes des systèmes cryogéniques—comme les fuites, les défaillances d’isolation, ou les pannes de compresseur—peuvent entraîner une contamination des lots, une perte de rendement, ou même des incidents de sécurité. De plus, la manipulation et le stockage de l’yttrium ultrapur doivent tenir compte de sa réactivité élevée et de sa propension à la contamination, augmentant encore les coûts et le contrôle réglementaire.

La conformité environnementale et réglementaire se renforce à l’échelle mondiale. Des exigences de gestion des émissions et des déchets de plus en plus strictes impactent non seulement l’exploitation minière et le traitement des matières premières, mais aussi les réactifs chimiques et l’utilisation d’énergie inhérents aux processus ultrapurs cryogéniques. Des entreprises comme Toyota Tsusho Corporation ont signalé la nécessité de voies de production plus écologiques, tout en investissant dans des systèmes de recyclage en boucle fermée et de filtration avancée pour minimiser l’empreinte environnementale.

En regardant vers l’avenir, la capacité du secteur à se développer dépendra des avancées en intensification des processus, en automatisation, et en surveillance en temps réel pour garantir à la fois la pureté et la sécurité opérationnelle. La collaboration entre producteurs de matériaux, fournisseurs d’équipements, et fabricants de semi-conducteurs sera essentielle pour normaliser les spécifications et qualifier de nouvelles sources d’yttrium ultrapur. Sans de tels efforts coordonnés, des obstacles persistants en matière de coûts, de sécurité d’approvisionnement, et de robustesse des processus pourraient freiner la croissance dans la fabrication de semi-conducteurs de prochaine génération.

Feuille de route future : Tendances disruptives et opportunités stratégiques

La feuille de route future pour le traitement cryogénique de l’yttrium ultrapur pour semi-conducteurs est façonnée par une convergence de la demande pour des matériaux avancés, l’évolution des architectures de dispositifs, et les exigences de durabilité. Alors que l’industrie des semi-conducteurs intensifie sa dépendance vis-à-vis des éléments des terres rares pour les dispositifs logiques et de mémoire de prochaine génération, l’yttrium se distingue en raison de son rôle essentiel dans les diélectriques à haute constante diélectrique, les substrats épitaxiés, et les processus de métallisation avancés fonctionnant à des températures cryogéniques. À partir de 2025, plusieurs tendances disruptives et opportunités stratégiques sont prêtes à redéfinir cette chaîne d’approvisionnement de niche mais vitale.

- Transition vers des dispositifs quantiques et supraconducteurs cryogéniques : L’essor de l’informatique quantique et de l’électronique supraconductrice, qui fonctionnement à des températures ultra-basses, accélère la demande pour l’yttrium ultrapur. Les composés à base d’yttrium, tels que l’oxyde de baryum-yttrium-cuivre (YBCO), sont centraux dans les circuits supraconducteurs à haute température et les éléments de mémoire quantique. Les principaux fabricants de dispositifs forment des partenariats stratégiques avec des fournisseurs de matériaux spécialisés pour sécuriser des sources fiables d’yttrium d’une pureté de 7N (99,99999 %) et plus, car des niveaux d’impuretés sub-ppb sont essentiels pour minimiser la décohérence et maximiser les performances des dispositifs.

- Émergence de la purification en boucle fermée et de la circularité : La préservation de l’environnement et la sécurité de l’approvisionnement stimulent le développement de systèmes de purification de l’yttrium en boucle fermée. Les raffineurs investissent dans des technologies avancées de distillation cryogénique et d’extraction par solvant, visant à réduire les déchets et la consommation d’énergie tout en atteignant une pureté exceptionnelle. Des entreprises comme American Elements et Alfred Metal développent des programmes de recyclage pour récupérer l’yttrium à partir de cibles semi-conductrices usées et de déchets de production, s’alignant sur les ambitions nettes zéro du secteur.

- Résilience de la chaîne d’approvisionnement et diversification géopolitique : La concentration des réserves d’yttrium et de la capacité de raffinage dans quelques pays a mis en évidence le risque de perturbations de l’approvisionnement. En réponse, les fabricants et les fonderies diversifient leurs stratégies d’approvisionnement, favorisant de nouvelles initiatives d’extraction et de traitement en Amérique du Nord, en Europe et en Asie du Sud-Est. Des consortiums intersectoriels émergent pour normaliser les grades d’yttrium ultrapur et créer des chaînes d’approvisionnement transparentes et auditables en prévision de contrôles d’exportation et de mandats de traçabilité plus stricts.

- Intégration avec des techniques de dépôt avancées : L’adoption de la déposition en couches atomiques (ALD) et de l’épithaxie par faisceau moléculaire (MBE) à des températures cryogéniques crée de nouvelles exigences pour les précurseurs d’yttrium avec un contenu de particules et de composés organiques volatils ultra-bas. Les fournisseurs d’équipements, tels que ULVAC et Kurt J. Lesker Company, collaborent avec des fournisseurs de matériaux pour co-développer des sources d’yttrium prêtes à être déposées, adaptées aux besoins stricts des nœuds semi-conducteurs sub-3 nm.

En regardant vers l’avenir, les perspectives du secteur sont définies par l’innovation collaborative et la réponse rapide tant aux pressions techniques qu’à celles géopolitiques. Les investissements stratégiques dans la purification, le recyclage, et la diversification régionale devraient atténuer les risques et débloquer de nouvelles opportunités pour l’yttrium ultrapur cryogénique dans le domaine en pleine expansion des technologies semi-conductrices quantiques et classiques.

Sources et références

- American Elements

- Alkor Technologies

- Ames Laboratory

- Atos

- Linde

- AMEPURE

- ULVAC

- Tanaka Kikinzoku Group

- Santoku Corporation

- Chinalco

- Sumitomo Metal Mining

- Air Liquide

- Alfa Aesar

- Umicore

- Toyota Tsusho Corporation

- Kurt J. Lesker Company