Fabricación de PCB de Interconexión de Alta Densidad (HDI) en 2025: Impulsando el Futuro de la Electrónica Miniaturizada y de Alto Rendimiento. Explora el Crecimiento del Mercado, los Avances Tecnológicos y las Oportunidades Estratégicas que Configuran los Próximos Cinco Años.

- Resumen Ejecutivo: Principales Hallazgos y Perspectivas para 2025

- Tamaño del Mercado, Tasa de Crecimiento y Pronósticos 2025–2030

- Innovaciones Tecnológicas: Microvías, Laminación Secuencial y Materiales Avanzados

- Panorama Competitivo: Principales Fabricantes de PCB HDI y Movimientos Estratégicos

- Aplicaciones para el Usuario Final: Electrónica de Consumo, Automotriz y Más

- Dinámicas de la Cadena de Suministro y Centros de Producción Regionales

- Sostenibilidad y Consideraciones Ambientales en la Fabricación de PCB HDI

- Desafíos: Rendimiento, Costos y Barreras Técnicas

- Tendencias Emergentes: Integración de IA, IoT y 5G en PCB HDI

- Perspectivas Futuras: Oportunidades, Riesgos y Recomendaciones Estratégicas

- Fuentes y Referencias

Resumen Ejecutivo: Principales Hallazgos y Perspectivas para 2025

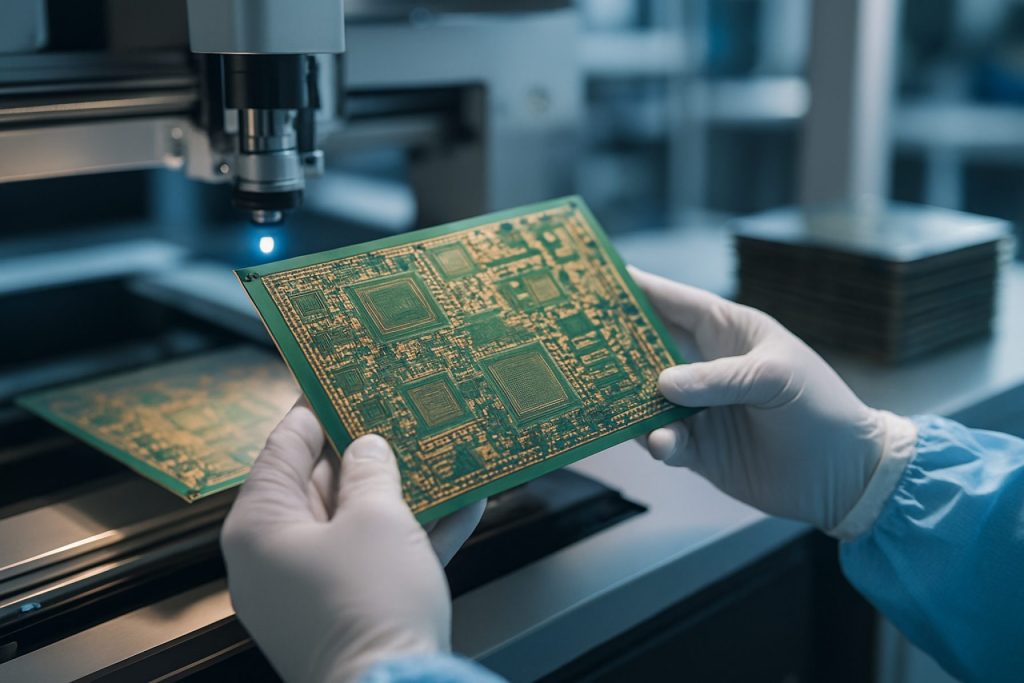

La fabricación de PCB de Interconexión de Alta Densidad (HDI) sigue siendo un segmento clave dentro de la cadena de suministro de electrónica global, impulsada por la creciente demanda de dispositivos electrónicos miniaturizados y de alto rendimiento en los sectores de consumo, automotriz, industrial y telecomunicaciones. A partir de 2025, el mercado de PCB HDI se caracteriza por avances tecnológicos rápidos, aumento de capacidades de producción y inversiones estratégicas de los principales fabricantes para satisfacer las necesidades cambiantes de los usuarios finales.

Actores clave de la industria como TTM Technologies, IBIDEN Co., Ltd., Unimicron Technology Corporation y AT&S están a la vanguardia de la innovación en PCB HDI. Estas empresas están expandiendo sus huellas de fabricación e invirtiendo en procesos de fabricación avanzados, incluyendo perforación láser, laminación secuencial y capacidades de líneas/espacios más finos, para apoyar aplicaciones de próxima generación como infraestructura 5G, vehículos eléctricos y dispositivos médicos avanzados. Por ejemplo, AT&S ha anunciado gastos de capital significativos para expandir su producción de HDI y sustratos en Europa y Asia, reflejando la naturaleza globalizada del sector y la necesidad de resiliencia en la cadena de suministro regional.

La transición hacia reglas de diseño más finas—como líneas/espacios de menos de 50 micrones y múltiples capas de microvías apiladas—se está convirtiendo en un estándar entre los fabricantes de primer nivel. Este cambio es esencial para cumplir con los requisitos de ensamblajes de alta velocidad, alta frecuencia y alta densidad exigidos por smartphones avanzados, dispositivos portátiles y electrónica automotriz. Unimicron Technology Corporation y IBIDEN Co., Ltd. han informado sobre inversiones continuas en I+D y mejoras de capacidad para mantener el liderazgo tecnológico en este campo.

Las dinámicas de la cadena de suministro en 2025 están moldeadas tanto por oportunidades como por desafíos. Por un lado, la proliferación de la IA, IoT y la electrificación automotriz está alimentando una fuerte demanda de PCB HDI. Por otro lado, los fabricantes enfrentan desafíos persistentes relacionados con los costos de materias primas, escasez de mano de obra calificada y la necesidad de prácticas de fabricación sostenibles. Los líderes de la industria están respondiendo al mejorar la automatización, digitalizando las líneas de producción y adoptando procesos más ecológicos para alinearse con los objetivos de sostenibilidad global.

De cara al futuro, se espera que el sector de PCB HDI mantenga un fuerte impulso de crecimiento a través de 2025 y más allá, respaldado por la innovación continua y las inversiones estratégicas de los jugadores establecidos. Es probable que el panorama competitivo se intensifique a medida que nuevos participantes y fabricantes regionales busquen capturar una parte del mercado en expansión, particularmente en Asia-Pacífico y Europa. Las empresas que puedan ofrecer soluciones HDI altamente confiables, miniaturizadas y sostenibles estarán mejor posicionadas para capitalizar la próxima ola de transformación en la industria electrónica.

Tamaño del Mercado, Tasa de Crecimiento y Pronósticos 2025–2030

El sector de fabricación de PCB de Interconexión de Alta Densidad (HDI) está experimentando un crecimiento robusto a medida que la demanda de electrónica miniaturizada y de alto rendimiento acelera en industrias como electrónica de consumo, automotriz, telecomunicaciones y dispositivos médicos. A partir de 2025, se estima que el mercado global de PCB HDI tiene un valor de decenas de miles de millones de dólares estadounidenses, con los principales fabricantes informando de libros de pedidos sólidos y expansiones de capacidad. El crecimiento del sector está impulsado por la proliferación de la infraestructura 5G, la rápida evolución de smartphones y dispositivos portátiles, y la creciente complejidad de la electrónica automotriz, particularmente en vehículos eléctricos y autónomos.

Grandes actores de la industria como IBIDEN Co., Ltd., Toppan Inc., Unimicron Technology Corp. y Zhen Ding Technology Holding Limited están invirtiendo fuertemente en líneas de producción HDI avanzadas y en I+D para satisfacer la creciente demanda de líneas/espacios más finos, mayor número de capas y estructuras de vía avanzadas. Por ejemplo, Unimicron Technology Corp.—uno de los mayores fabricantes de PCB del mundo—ha anunciado expansiones de capacidad en Asia para apoyar los requisitos de HDI de próxima generación para fabricantes de smartphones y servidores globales. De igual manera, Zhen Ding Technology Holding Limited está ampliando su huella de fabricación y cartera tecnológica para abordar las necesidades de aplicaciones de alta gama, incluidos servidores de IA y electrónica automotriz.

La tasa de crecimiento anual compuesta (CAGR) del mercado para el período 2025–2030 se proyecta ampliamente que se mantendrá en los dígitos altos, con algunas fuentes de la industria y pronósticos de empresas sugiriendo tasas de crecimiento anuales entre el 7% y el 10%. Esta expansión está respaldada por la continua transición hacia reglas de diseño más finas (como líneas y espacios de menos de 50 micrones), la adopción de materiales avanzados y la integración de nuevas tecnologías de interconexión como HDI de cualquier capa y componentes integrados. IBIDEN Co., Ltd. y Toppan Inc. han destacado la creciente participación de HDI en sus segmentos de negocio de PCB, reflejando la tendencia más amplia de la industria hacia productos de mayor valor añadido y tecnología intensiva.

De cara a 2030, se espera que el mercado de PCB HDI se beneficie de la innovación continua en el empaquetado de semiconductores, el despliegue de comunicaciones 6G y la electrificación del transporte. Las perspectivas del sector siguen siendo positivas, con los principales fabricantes y organismos de la industria pronosticando una inversión sostenida en capacidad, automatización e innovación de procesos para mantenerse al ritmo de los requisitos cambiantes de los clientes y las dinámicas de la cadena de suministro global.

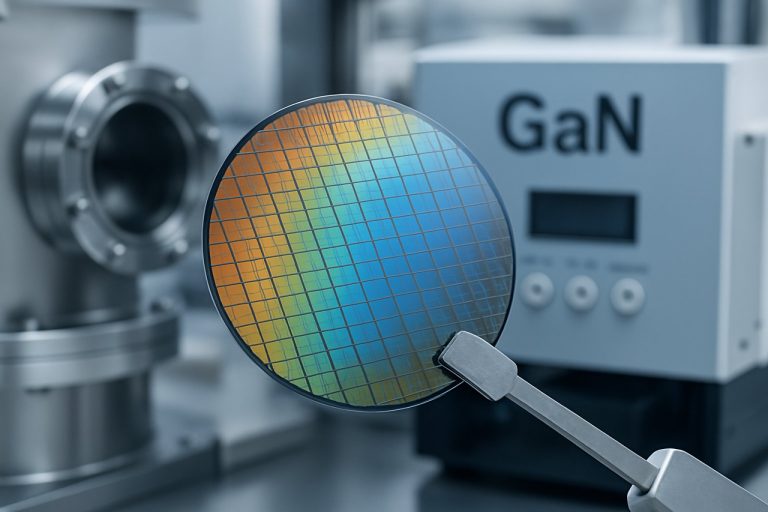

Innovaciones Tecnológicas: Microvías, Laminación Secuencial y Materiales Avanzados

El panorama de la fabricación de PCB de Interconexión de Alta Densidad (HDI) en 2025 está siendo moldeado por rápidas innovaciones tecnológicas, particularmente en la formación de microvías, procesos de laminación secuencial y la adopción de materiales avanzados. Estos avances son impulsados por la creciente demanda de dispositivos electrónicos miniaturizados y de alto rendimiento en sectores como electrónica de consumo, automotriz y telecomunicaciones.

La tecnología de microvías sigue siendo el núcleo de la evolución de los PCB HDI. El estándar de la industria para las microvías—definido como vías con un diámetro de 150 micrones o menos—ha evolucionado hacia diámetros aún más pequeños y configuraciones apiladas o escalonadas para soportar mayores números de capas y componentes de menor distancia. Fabricantes líderes como TTM Technologies y IBIDEN Co., Ltd. han invertido en perforación láser avanzada y procesos de desengrasado por plasma, permitiendo la formación confiable de microvías de alta relación de aspecto con mejor rendimiento eléctrico y fiabilidad mecánica. La tendencia hacia microvías apiladas, en particular, se espera que se acelere a medida que avancen hacia 2025, ya que permite una mayor densidad de enrutamiento y apoya la integración de diseños complejos de sistema-en-paquete (SiP).

La laminación secuencial es otra innovación crítica, que permite la fabricación de PCB HDI de múltiples capas con arquitecturas de interconexión intrincadas. Este proceso implica múltiples ciclos de laminación, perforación y metalización, permitiendo la alineación y conexión precisas de múltiples capas de microvías. Empresas como Unimicron Technology Corporation y Meiko Electronics Co., Ltd. han perfeccionado técnicas de laminación secuencial para minimizar errores de registro entre capas y mejorar el rendimiento, que es esencial para la producción de dispositivos móviles de próxima generación y electrónica automotriz.

La adopción de materiales avanzados también está transformando la fabricación de PCB HDI. Sistemas de resina de alto rendimiento, laminados de baja pérdida y sustratos libres de halógenos están siendo cada vez más especificados para cumplir con los estrictos requisitos de 5G, computación de alta velocidad y aplicaciones de radar automotriz. Rogers Corporation y Shengyi Technology Co., Ltd. están a la vanguardia del desarrollo y suministro de estos materiales avanzados, que ofrecen una integridad de señal superior, gestión térmica y cumplimiento ambiental.

De cara al futuro, se espera que la convergencia de estas innovaciones reduzca aún más los tamaños de las características, aumente el número de capas y mejore la fiabilidad de los PCB HDI. A medida que la industria se dirige hacia microvías de menos de 100 micrones y apilados más complejos, la inversión continua en I+D y capital por parte de los principales fabricantes será crucial para satisfacer las demandas cambiantes del mercado global de electrónica hasta 2025 y más allá.

Panorama Competitivo: Principales Fabricantes de PCB HDI y Movimientos Estratégicos

El panorama competitivo de la fabricación de PCB de Interconexión de Alta Densidad (HDI) en 2025 se caracteriza por avances tecnológicos rápidos, expansiones de capacidad e inversiones estratégicas por parte de los principales actores globales. El sector está dominado por una mezcla de fabricantes asiáticos establecidos y un grupo selecto de empresas de América del Norte y Europa, todos compitiendo para satisfacer la creciente demanda de industrias como smartphones, electrónica automotriz, infraestructura 5G y computación avanzada.

Entre los líderes globales, Zhen Ding Technology Holding Limited (ZDT) destaca como el mayor fabricante de PCB del mundo por ingresos, con un fuerte enfoque en tecnologías de PCB HDI y flexibles. ZDT sigue invirtiendo en nuevas líneas de producción y automatización para apoyar aplicaciones de próxima generación, particularmente para importantes marcas de dispositivos móviles y wearables. De igual manera, Compeq Manufacturing Co., Ltd., otro gigante con sede en Taiwán, ha ampliado su capacidad de HDI y esfuerzos de I&D, apuntando a sectores de alta fiabilidad como electrónica automotriz y médica.

En la China continental, Shennan Circuits Co., Ltd. y Suntak Technology Co., Ltd. están escalando agresivamente sus capacidades de producción de HDI. Ambas compañías están invirtiendo en perforación láser avanzada, imágenes directas y procesos de HDI de alto número de capas para capturar participación de mercado en los segmentos de vehículos eléctricos y dispositivos 5G en rápido crecimiento. Sus movimientos estratégicos incluyen asociaciones con fabricantes de semiconductores y módulos para garantizar la integración fluida de PCB HDI en ensamblajes electrónicos complejos.

Las empresas japonesas Ibiden Co., Ltd. y Meiko Electronics Co., Ltd. siguen a la vanguardia de la innovación en PCB HDI de alta gama, aprovechando su experiencia en tecnologías de microvías y acumulación. Estas firmas se están enfocando cada vez más en aplicaciones automotrices y de computación de alto rendimiento, donde la fiabilidad y la miniaturización son críticas.

En América del Norte, TTM Technologies, Inc. es un actor clave, sirviendo a los mercados de defensa, aeroespacial e industrial avanzado con soluciones HDI de alta complejidad. Las recientes inversiones de TTM en fabricación avanzada y prototipado rápido tienen como objetivo capturar oportunidades en el creciente sector de vehículos eléctricos y IoT.

De cara al futuro, se espera que el panorama competitivo se intensifique a medida que los fabricantes busquen la integración vertical, inviertan en iniciativas de fábricas inteligentes y formen alianzas estratégicas con OEM y empresas de semiconductores. El cambio continuo hacia un mayor número de capas, geometrías de líneas/espacios más finas y tecnologías de componentes integrados diferenciará aún más a los líderes del mercado. A medida que la demanda de electrónica miniaturizada y de alto rendimiento se acelera, la capacidad de ofrecer soluciones de PCB HDI confiables, escalables y rentables será el determinante clave del éxito competitivo.

Aplicaciones para el Usuario Final: Electrónica de Consumo, Automotriz y Más

La fabricación de PCB de Interconexión de Alta Densidad (HDI) es cada vez más fundamental en una variedad de aplicaciones para usuarios finales, siendo los sectores de electrónica de consumo y automotriz los que están a la vanguardia en 2025. La miniaturización continua de los dispositivos, la demanda de mayor funcionalidad y la proliferación de tecnologías inteligentes están impulsando la adopción de PCB HDI, que ofrecen líneas más finas, vías más pequeñas y mayor densidad de cableado en comparación con las PCB tradicionales.

En la electrónica de consumo, los PCB HDI son fundamentales para el diseño de smartphones, tabletas, dispositivos portátiles y otros dispositivos compactos. Fabricantes líderes como Apple Inc. y Samsung Electronics han presionado consistentemente por productos más delgados, ligeros y potentes, lo que requiere soluciones avanzadas de PCB. La tecnología HDI permite la integración de más componentes en un espacio limitado, apoyando características como pantallas de alta resolución, sistemas de múltiples cámaras y conectividad 5G. Se espera que la tendencia se intensifique en 2025, ya que los dispositivos plegables y las wearables de realidad aumentada (AR) ganan tracción, aumentando aún más los requisitos de complejidad y densidad para los PCB.

La industria automotriz es otro gran adoptante de PCB HDI, especialmente a medida que los vehículos se vuelven más electrificados y conectados. Las aplicaciones incluyen sistemas avanzados de asistencia al conductor (ADAS), infoentretenimiento, sistemas de gestión de baterías y trenes motrices eléctricos. Empresas como Robert Bosch GmbH y Continental AG están invirtiendo en tecnologías de PCB HDI para apoyar la integración de sensores, cámaras y módulos de comunicación esenciales para la conducción autónoma y la conectividad vehículo-a-todo (V2X). Se espera que el cambio hacia los vehículos eléctricos (EV) y el uso creciente de unidades de control electrónico (ECU) impulse aún más la demanda de PCB HDI a través de 2025 y más allá.

Más allá de la electrónica de consumo y el automotriz, los PCB HDI están encontrando aplicaciones crecientes en sectores como dispositivos médicos, automatización industrial y aeroespacial. En la tecnología médica, los PCB miniaturizados y confiables son críticos para dispositivos implantables, equipos de diagnóstico y sistemas de monitoreo portátiles. Empresas como Medtronic y Siemens Healthineers están aprovechando los diseños HDI para habilitar funciones avanzadas en dispositivos médicos compactos. Del mismo modo, los sectores de automatización industrial y aeroespacial se benefician de la alta fiabilidad y las características de ahorro de espacio de los PCB HDI, apoyando el desarrollo de sofisticados sistemas de control y aviónica.

De cara al futuro, las perspectivas para la fabricación de PCB HDI siguen siendo sólidas, con una innovación continua en materiales, procesos de fabricación y metodologías de diseño. A medida que las aplicaciones para usuarios finales demandan un rendimiento y miniaturización cada vez mayores, se espera que la tecnología HDI siga siendo un pilar del desarrollo de productos electrónicos en diversas industrias en 2025 y en los años venideros.

Dinámicas de la Cadena de Suministro y Centros de Producción Regionales

Las dinámicas de la cadena de suministro y los centros de producción regionales para la fabricación de PCB de Interconexión de Alta Densidad (HDI) están experimentando una transformación significativa a medida que la industria avanza hacia 2025. La demanda global de PCB HDI—impulsada por sectores como smartphones, electrónica automotriz, infraestructura 5G y computación avanzada—ha llevado a una reconfiguración de las geografías de fabricación y las relaciones con los proveedores.

Asia sigue siendo el epicentro de la producción de PCB HDI, con China, Taiwán, Corea del Sur y Japón representando la mayoría de la producción global. Fabricantes líderes como Zhen Ding Technology Holding Limited (ZDT), con sede en Taiwán, y Compeq Manufacturing Co., Ltd., también con sede en Taiwán, continúan expandiendo sus capacidades de HDI para satisfacer los crecientes requisitos de complejidad y miniaturización de la electrónica de próxima generación. Samsung Electro-Mechanics en Corea del Sur y Ibiden Co., Ltd. en Japón también están invirtiendo en procesos HDI avanzados, incluidas tecnologías de cualquier capa y mSAP (proceso semi-aditivo modificado), para apoyar aplicaciones de alto rendimiento.

En 2025, la resiliencia de la cadena de suministro es un enfoque clave, tras las interrupciones experimentadas en años anteriores debido a tensiones geopolíticas y desafíos logísticos relacionados con la pandemia. Los principales proveedores de PCB HDI están diversificando sus huellas de fabricación. Por ejemplo, Flexium Interconnect, Inc. está expandiendo sus operaciones en el Sudeste Asiático, mientras que fabricantes chinos como Shennan Circuits Co., Ltd. están aumentando sus inversiones en capacidad y automatización domésticas para reducir la dependencia de proveedores externos y mitigar riesgos.

América del Norte y Europa, aunque representan una participación menor de la producción global de PCB HDI, están viendo un renovado interés en la producción local. Empresas como TTM Technologies, Inc. en Estados Unidos están invirtiendo en líneas HDI avanzadas para apoyar defensas, aeroespacial y aplicaciones médicas de alta fiabilidad, en respuesta a iniciativas gubernamentales destinadas a fortalecer las cadenas de suministro electrónicas domésticas.

De cara al futuro, se espera que la cadena de suministro de PCB HDI se vuelva más equilibrada regionalmente, con una mayor inversión en automatización, fabricación inteligente y prácticas sostenibles. El cambio continuo hacia vehículos eléctricos, hardware de IA y dispositivos IoT impulsará aún más la demanda de PCB HDI de alto número de capas y ultra-finas, lo que llevará a los jugadores establecidos y emergentes a mejorar sus capacidades tecnológicas y presencia regional.

Sostenibilidad y Consideraciones Ambientales en la Fabricación de PCB HDI

La sostenibilidad y las consideraciones ambientales son cada vez más centrales en la evolución de la fabricación de PCB de Interconexión de Alta Densidad (HDI) a medida que la industria avanza hacia 2025. La búsqueda de miniaturización y alto rendimiento en la electrónica ha llevado a procesos de fabricación más complejos, lo que a su vez presenta tanto desafíos como oportunidades para la gestión ambiental.

Una de las principales preocupaciones ambientales en la fabricación de PCB HDI es el uso de productos químicos peligrosos, como los involucrados en el grabado, la galvanoplastia y la formación de vías. Los principales fabricantes, incluidos TTM Technologies y AT&S, han implementado sistemas avanzados de tratamiento de aguas residuales y reciclaje para minimizar la liberación de metales pesados y otros contaminantes. Estas empresas también están invirtiendo en sistemas de ciclo cerrado para recuperar y reutilizar productos químicos de proceso, reduciendo así el impacto ambiental y los costos operativos.

El consumo de energía es otro factor significativo, ya que los procesos HDI—especialmente la perforación láser y la laminación secuencial—son intensivos en energía. En respuesta, los actores principales como IBIDEN y Unimicron están adoptando fuentes de energía renovable y optimizando las líneas de producción para una mayor eficiencia. Por ejemplo, IBIDEN se ha comprometido públicamente a reducir su huella de carbono mediante el uso de energía solar e hidroeléctrica en sus sitios de fabricación.

La selección de materiales también está evolucionando, con un cambio hacia laminados libres de halógenos y procesos de soldadura sin plomo para cumplir con regulaciones globales como RoHS y REACH. AT&S y Unimicron están a la vanguardia del desarrollo y despliegue de materiales de sustrato ecológicos que mantienen un alto rendimiento mientras reducen los residuos tóxicos.

La gestión de residuos y el reciclaje están ganando tracción, con empresas como TTM Technologies invirtiendo en sistemas para recuperar cobre y otros metales valiosos de los desechos de producción. Además, la industria está explorando modelos de economía circular, donde las PCB al final de su vida útil son recolectadas y procesadas para la recuperación de materiales, reduciendo aún más los residuos en vertederos.

De cara a los próximos años, las perspectivas de sostenibilidad en la fabricación de PCB HDI están moldeadas por el endurecimiento de las regulaciones ambientales, la demanda de los clientes por una electrónica más ecológica y las iniciativas en toda la industria. Organizaciones como el IPC están desarrollando nuevos estándares y mejores prácticas para guiar a los fabricantes hacia operaciones más sostenibles. Como resultado, se espera que el sector vea una inversión continua en tecnologías verdes, innovación de procesos e informes transparentes, posicionándose la sostenibilidad como un diferenciador clave en el mercado global de PCB HDI.

Desafíos: Rendimiento, Costos y Barreras Técnicas

La fabricación de PCB de Interconexión de Alta Densidad (HDI) sigue enfrentando desafíos significativos en 2025, particularmente en las áreas de rendimiento, costos y barreras técnicas. A medida que la demanda de electrónica miniaturizada y de alto rendimiento acelera, los fabricantes están bajo presión para entregar PCB HDI cada vez más complejos con líneas más finas, vías más pequeñas y un mayor número de capas. Estos requisitos introducen una serie de obstáculos de producción y económicos que moldean las perspectivas de la industria para los próximos años.

El rendimiento sigue siendo una preocupación crítica. La naturaleza intrincada de los PCB HDI—caracterizada por microvías, laminación secuencial y trazas ultra-finas—significa que incluso desviaciones menores en los procesos pueden resultar en defectos como circuitos abiertos, fallos en vías o desalineaciones. Los principales fabricantes como TTM Technologies y IBIDEN Co., Ltd. han invertido fuertemente en sistemas avanzados de inspección y pruebas para mitigar estos riesgos, pero la complejidad de los diseños HDI sigue empujando los límites de las tecnologías actuales de control de procesos. Como resultado, las tasas de rendimiento de las PCB HDI más avanzadas siguen siendo inferiores a las de las PCB convencionales, lo que impacta directamente en la rentabilidad y la escalabilidad de la producción.

El costo es otro desafío persistente. Los materiales requeridos para HDI—como laminados de alto rendimiento, microvías perforadas por láser y láminas de cobre avanzadas—son significativamente más caros que aquellos utilizados en la fabricación estándar de PCB. Además, la necesidad de múltiples ciclos de laminación y equipos de precisión incrementa tanto el gasto de capital como los gastos operativos. Según Unimicron Technology Corporation, un líder global en producción de PCB HDI, se espera que la diferencia de costo entre HDI y PCB tradicionales permanezca sustancial hasta al menos 2027, especialmente para placas con tres o más capas de acumulación secuencial.

Las barreras técnicas también están evolucionando. A medida que los fabricantes de dispositivos exigen densidades de interconexión aún más altas, la industria se está acercando a los límites físicos y materiales de las tecnologías actuales de PCB. Desafíos como la migración de cobre, la ruptura dieléctrica y la fiabilidad de las vías están volviéndose más pronunciados en tamaños de características de menos de 50 micrones. Empresas como SHINKO ELECTRIC INDUSTRIES CO., LTD. están desarrollando activamente nuevos materiales y innovaciones de procesos para abordar estos problemas, pero la adopción generalizada requerirá más validación e inversión.

De cara al futuro, se espera que el sector de PCB HDI vea mejoras incrementales en el rendimiento y la eficiencia de costos, impulsadas por la automatización, la optimización de procesos y los avances en materiales. Sin embargo, el ritmo del progreso estará moderado por la complejidad inherente de los diseños de próxima generación y el capital sustancial requerido para actualizaciones tecnológicas. La colaboración entre fabricantes de PCB, proveedores de materiales y vendedores de equipos será esencial para superar estos desafíos y satisfacer las necesidades cambiantes de la industria electrónica.

Tendencias Emergentes: Integración de IA, IoT y 5G en PCB HDI

La integración de la Inteligencia Artificial (IA), el Internet de las Cosas (IoT) y las tecnologías 5G está transformando rápidamente el panorama de la fabricación de PCB de Interconexión de Alta Densidad (HDI) a partir de 2025. Estas tendencias están impulsando tanto la complejidad como la demanda de soluciones HDI avanzadas, con los fabricantes adaptándose a nuevos requisitos de miniaturización, integridad de señal y transmisión de datos de alta velocidad.

La IA se está integrando cada vez más en los dispositivos finales, desde electrónica de consumo hasta sistemas de automatización industrial, lo que exige PCB HDI con un mayor número de capas, líneas más finas y estructuras de microvias para acomodar conjuntos de chips complejos y colocación densa de componentes. Fabricantes líderes como TTM Technologies y AT&S están invirtiendo en procesos de fabricación avanzados, incluida la perforación láser y la laminación secuencial, para cumplir con estos requisitos. AT&S ha destacado la creciente necesidad de placas HDI en aplicaciones impulsadas por IA, particularmente en los sectores automotriz y médico, donde la fiabilidad y la miniaturización son críticas.

La proliferación de dispositivos IoT es otro gran impulsor, con miles de millones de sensores y módulos conectados que se espera se desplieguen a nivel mundial en los próximos años. Estos dispositivos exigen PCBs ultra-compactos, ligeros y energéticamente eficientes. Ibiden, un proveedor clave para la industria electrónica, está ampliando sus capacidades HDI para apoyar el auge de aplicaciones de IoT, enfocándose en materiales avanzados y técnicas de diseño de alta frecuencia para garantizar conectividad inalámbrica robusta y bajo consumo de energía.

El despliegue de 5G está acelerando la adopción de PCB HDI, ya que la tecnología requiere interconexiones de alta frecuencia, baja pérdida y un control preciso de la impedancia. Empresas como TAIYO YUDEN están desarrollando sustratos HDI especializados para módulos 5G, enfatizando la importancia de la integridad de la señal y la gestión térmica. Se espera que la demanda de placas HDI de múltiples capas con microvias apiladas y componentes integrados aumente drásticamente a medida que la infraestructura y los dispositivos 5G se multipliquen hasta 2025 y más allá.

De cara al futuro, se espera que la convergencia de la IA, IoT y 5G siga empujando los límites de la tecnología PCB HDI. Los fabricantes están invirtiendo en automatización, fabricación inteligente y sistemas de inspección avanzados para asegurar la calidad y el rendimiento en tamaños de características cada vez más pequeños. Se espera que los próximos años vean una colaboración continua entre los fabricantes de PCB, los proveedores de materiales y las empresas de semiconductores para abordar los desafíos técnicos en evolución y capitalizar el mercado en expansión de soluciones HDI de alto rendimiento.

Perspectivas Futuras: Oportunidades, Riesgos y Recomendaciones Estratégicas

Las perspectivas futuras para la fabricación de PCB de Interconexión de Alta Densidad (HDI) en 2025 y los años siguientes están moldeadas por rápidos avances tecnológicos, demandas cambiantes de los usuarios finales y dinámicas de la cadena de suministro global. A medida que los dispositivos electrónicos continúan disminuyendo de tamaño mientras aumentan su funcionalidad, los PCB HDI se están convirtiendo en indispensables en sectores como electrónica de consumo, automotriz, telecomunicaciones y dispositivos médicos.

Las oportunidades en el sector de PCB HDI están estrechamente ligadas a la proliferación de infraestructura 5G, la expansión de vehículos eléctricos (EV) y la creciente adopción de sistemas avanzados de asistencia al conductor (ADAS). Fabricantes líderes como TTM Technologies, IBIDEN Co., Ltd. y Unimicron Technology Corporation están invirtiendo en procesos de fabricación de próxima generación, incluidos perforación láser, laminación secuencial y técnicas avanzadas de llenado de vías, para satisfacer los estrictos requisitos de aplicaciones de alta velocidad y alta frecuencia. Por ejemplo, TTM Technologies ha destacado su enfoque en PCB HDI y de tecnología avanzada para apoyar los sectores automotriz y de redes, que se espera que impulsen una demanda significativa hasta 2025 y más allá.

Sin embargo, el sector enfrenta riesgos notables. El proceso de fabricación HDI es intensivo en capital, requiriendo inversiones sustanciales en equipos de precisión e instalaciones de salas limpias. Las interrupciones en la cadena de suministro—como las experimentadas durante la pandemia de COVID-19—siguen planteando riesgos, particularmente para materias primas críticas como lámina de cobre y resinas especializadas. Las tensiones geopolíticas y las restricciones comerciales pueden impactar aún más la disponibilidad y los costos de estos materiales, como se ha visto en los últimos años. Además, la necesidad de mano de obra calificada y la inversión continua en I&D sigue siendo un desafío, especialmente a medida que la complejidad de los diseños HDI aumenta.

Las recomendaciones estratégicas para las partes interesadas incluyen diversificar las bases de proveedores para mitigar los riesgos de materias primas, invertir en automatización y fabricación inteligente para aumentar el rendimiento y reducir costos, y fomentar asociaciones con los usuarios finales para co-desarrollar soluciones específicas para aplicaciones. Empresas como IBIDEN Co., Ltd. y Unimicron Technology Corporation también están enfatizando iniciativas de sostenibilidad, como la reducción del consumo de agua y energía en la fabricación de PCB, que probablemente se convierta en un diferenciador competitivo a medida que se endurezcan las regulaciones ambientales a nivel global.

En resumen, se espera que el sector de fabricación de PCB HDI experimente un crecimiento robusto hasta 2025, impulsado por la innovación tecnológica y la expansión de áreas de aplicación. El éxito dependerá de inversiones estratégicas en fabricación avanzada, resiliencia de la cadena de suministro y prácticas sostenibles.

Fuentes y Referencias

- TTM Technologies

- IBIDEN Co., Ltd.

- Toppan Inc.

- Meiko Electronics Co., Ltd.

- Rogers Corporation

- Shengyi Technology Co., Ltd.

- Compeq Manufacturing Co., Ltd.

- Shennan Circuits Co., Ltd.

- Suntak Technology Co., Ltd.

- Apple Inc.

- Robert Bosch GmbH

- Medtronic

- Siemens Healthineers

- Samsung Electro-Mechanics

- Flexium Interconnect, Inc.

- IPC

- SHINKO ELECTRIC INDUSTRIES CO., LTD.