Desbloqueando un Detalle Inigualable: Cómo el Jetting de Alta Resolución Está Transformando la Fabricación Aditiva. Descubre los Avances que Impulsan la Microfabricación de Próxima Generación.

- Introducción a las Tecnologías de Jetting de Alta Resolución

- Principios Clave y Mecanismos de los Procesos de Jetting

- Compatibilidad de Materiales e Innovaciones en Tintas de Jetting

- Análisis Comparativo: Jetting vs. Otros Métodos de Fabricación Aditiva

- Aplicaciones: Desde Microelectrónica hasta Dispositivos Biomédicos

- Desafíos para Lograr una Resolución Ultra-Fina

- Avances Recientes y Tendencias Emergentes

- Control de Calidad y Metrología para Impresiones de Alta Resolución

- Perspectivas Futuras: Escalado y Adopción Industrial

- Fuentes y Referencias

Introducción a las Tecnologías de Jetting de Alta Resolución

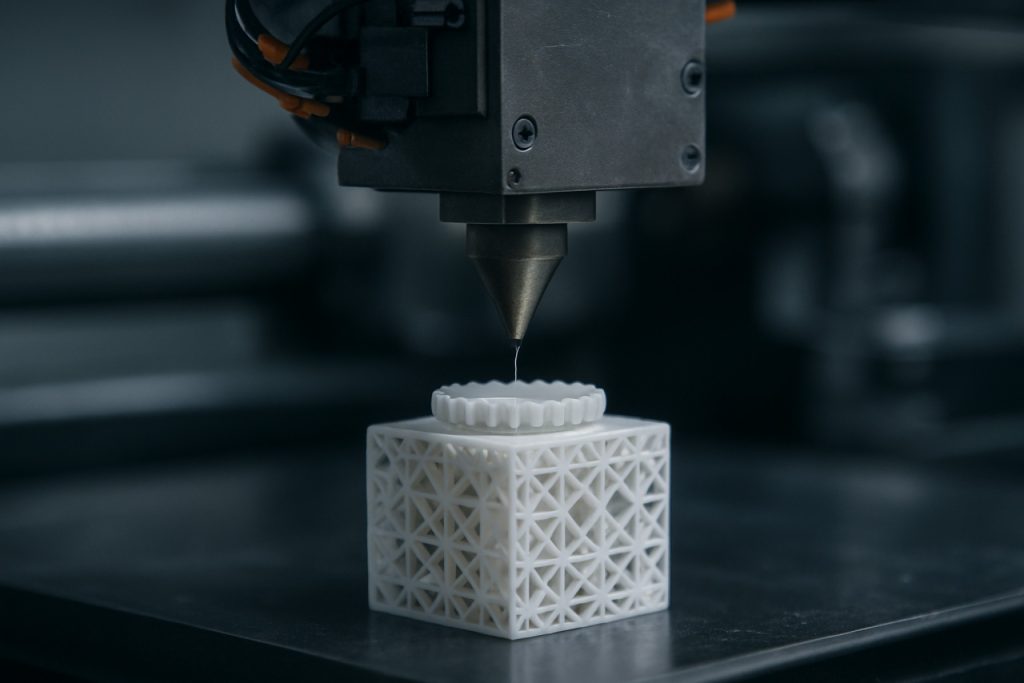

Las tecnologías de jetting de alta resolución representan un enfoque transformador dentro de la fabricación aditiva, permitiendo la deposición precisa de materiales a escalas microscópicas e incluso nanoscópicas. A diferencia de los métodos tradicionales basados en extrusión o fusión en lecho de polvo, las técnicas de jetting—como el jetting de material y el jetting de aglutinantes—utilizan cabezales de impresión para depositar selectivamente gotas de material de construcción o agentes de unión, capa por capa, para construir geometrías complejas con un detalle excepcional. Esta capacidad es particularmente ventajosa para aplicaciones que exigen una definición de características finas, acabados de superficie suaves e integración de múltiples materiales, como en microfluídica, electrónica y dispositivos biomédicos.

Los avances recientes en el diseño de cabezales de impresión, control de gotas y formulación de materiales han mejorado significativamente la resolución alcanzable, con algunos sistemas ahora capaces de producir características por debajo de 20 micrones. Estas mejoras son impulsadas por innovaciones en tecnologías de inyección térmica y piezoeléctrica, así como por el desarrollo de tintas basadas en fotopolímeros y nanopartículas. La capacidad de controlar con precisión el tamaño de las gotas, su colocación y la cinética de curado es crítica para minimizar defectos y lograr una alta precisión dimensional. Además, el jetting de alta resolución apoya la fabricación de materiales funcionalmente gradientes y componentes integrados, ampliando la libertad de diseño para ingenieros e investigadores.

A pesar de estas ventajas, persisten desafíos en términos de compatibilidad de materiales, velocidad de impresión y escalabilidad para la producción industrial. La investigación en curso se centra en ampliar la gama de materiales imprimibles, mejorar el rendimiento y la integración de monitoreo de procesos en tiempo real para garantizar una calidad consistente. A medida que se abordan estos obstáculos, el jetting de alta resolución está preparado para desempeñar un papel fundamental en la próxima generación de tecnologías de fabricación aditiva, ofreciendo capacidades sin precedentes para la ingeniería de precisión y la fabricación personalizada Instituto Nacional de Estándares y Tecnología, ASTM International.

Principios Clave y Mecanismos de los Procesos de Jetting

El jetting de alta resolución en la fabricación aditiva (AM) se basa en la deposición precisa de gotas de material para construir geometrías complejas con tamaños de características finas. El principio fundamental implica la eyección controlada de gotas de micro a picolitros desde un cabezal de impresión sobre un sustrato, donde se solidifican para formar la estructura deseada. Este proceso está gobernado por varios mecanismos clave, incluyendo la formación de gotas, vuelo, impacto y coalescencia, cada uno de los cuales debe ser ajustado finamente para lograr alta resolución y precisión.

La formación de gotas se logra típicamente a través de activación térmica, piezoeléctrica o electrostática, cada una ofreciendo ventajas distintas en términos de velocidad, compatibilidad de materiales y control del tamaño de las gotas. Por ejemplo, los cabezales de impresión piezoeléctricos pueden generar gotas altamente uniformes con diámetros tan pequeños como 10 micrones, lo que permite la fabricación de microestructuras intrincadas. Las propiedades reológicas del material de jetting—como la viscosidad y la tensión superficial—juegan un papel crítico en asegurar un jetting estable y prevenir problemas como la formación de gotas satélite o el atasco de boquillas.

La resolución espacial de los procesos de jetting se ve influenciada además por la precisión del movimiento del cabezal de impresión y la interacción entre las gotas depositadas. La sincronización precisa entre la eyección de gotas y la posición del sustrato es esencial para minimizar errores de colocación y lograr bordes de características nítidos. Además, el comportamiento de humectación del sustrato afecta la dispersión y coalescencia de las gotas, impactando la resolución final y el acabado superficial de la pieza impresa. Los avances en el diseño de cabezales de impresión, formulación de materiales y control de procesos han permitido que el jetting de alta resolución produzca componentes con tamaños de características por debajo de 50 micrones, apoyando aplicaciones en electrónica, dispositivos biomédicos y microfluídica (Nature Reviews Materials; Instituto Nacional de Estándares y Tecnología).

Compatibilidad de Materiales e Innovaciones en Tintas de Jetting

La compatibilidad de materiales es un factor crítico para lograr jetting de alta resolución en la fabricación aditiva (AM), ya que el rendimiento y la fidelidad de las estructuras impresas dependen en gran medida de las propiedades de las tintas de jetting. Los procesos de jetting tradicionales han dependido principalmente de resinas fotopoliméricas y materiales termoplásticos, pero las innovaciones recientes han ampliado la gama de materiales compatibles para incluir cerámicas, metales y compuestos funcionales. Estos avances son impulsados por la necesidad de tintas que no solo exhiban una viscosidad y tensión superficial adecuadas para la formación precisa de gotas, sino que también mantengan estabilidad y reactividad durante las etapas de jetting y post-procesamiento.

Una innovación significativa es el desarrollo de tintas basadas en nanopartículas, que permiten el jetting de metales y cerámicas con resolución submicrónica. Estas tintas están diseñadas para prevenir la aglomeración y sedimentación, asegurando un rendimiento de jetting consistente y partes finales de alta densidad. Además, la formulación de tintas multimateriales permite la integración de propiedades dispares—como conductividad eléctrica y resistencia mecánica—dentro de un solo objeto impreso, ampliando el alcance funcional de la AM de alta resolución Nature Reviews Materials.

Otra área de progreso es el uso de tintas reactivas y sensibles a estímulos, que pueden sufrir transformaciones químicas después de la deposición, permitiendo la fabricación de geometrías complejas y estructuras inteligentes. La compatibilidad de estas tintas avanzadas con sistemas de jetting de alta resolución se facilita mediante la investigación en curso sobre modificadores reológicos, surfactantes y nuevas químicas de aglutinantes. Como resultado, el campo avanza hacia una mayor diversidad y funcionalidad de materiales, allanando el camino para nuevas aplicaciones en electrónica, biomedicina y microfabricación.

Análisis Comparativo: Jetting vs. Otros Métodos de Fabricación Aditiva

El jetting de alta resolución se destaca entre las técnicas de fabricación aditiva (AM) por su capacidad para producir geometrías intrincadas con tamaños de características finas, a menudo alcanzando resoluciones sub-50 micrones. Al compararlo con otros métodos de AM como el modelado por deposición fundida (FDM), sinterización selectiva por láser (SLS) y estereolitografía (SLA), el jetting ofrece ventajas y compromisos únicos. A diferencia de FDM, que extruye filamentos termoplásticos y está limitado por el diámetro de la boquilla, el jetting deposita gotas de material—típicamente fotopolímeros o ceras—lo que permite superficies más suaves y detalles más finos. SLS, aunque capaz de geometrías complejas y propiedades mecánicas robustas, generalmente produce superficies más ásperas y es menos adecuado para aplicaciones que exigen alta fidelidad visual o dimensional.

SLA, otra técnica de alta resolución, utiliza un láser para curar resina líquida capa por capa. Si bien SLA puede lograr resoluciones comparables al jetting, a menudo es más lenta para aplicaciones multimateriales o de color. El jetting, en contraste, puede depositar simultáneamente múltiples materiales o colores, lo que lo hace ideal para prototipos, modelos dentales y dispositivos microfluídicos. Sin embargo, el jetting suele estar limitado a materiales fotopoliméricos, que pueden no igualar la resistencia mecánica o la resistencia térmica de las piezas de SLS o FDM.

En resumen, el jetting de alta resolución sobresale en la producción de piezas detalladas, multimateriales y visualmente precisas, pero puede verse restringido por las opciones de materiales y propiedades mecánicas. La selección de un método de AM debe guiarse, por lo tanto, por los requisitos específicos de resolución, material y contexto de aplicación. Para más detalles, consulte Instituto Nacional de Estándares y Tecnología y ASTM International.

Aplicaciones: Desde Microelectrónica hasta Dispositivos Biomédicos

El jetting de alta resolución en la fabricación aditiva (AM) ha surgido como una tecnología transformadora, permitiendo la deposición precisa de materiales a escala microscópica y nanoscópica. Esta capacidad es particularmente impactante en sectores que demandan geometrías intrincadas y tamaños de características finas, como la microelectrónica y los dispositivos biomédicos. En microelectrónica, el jetting de alta resolución facilita la fabricación de patrones de circuitos complejos, interconexiones y sistemas microelectromecánicos (MEMS) con una precisión sub-10 micrones. Esta precisión apoya la miniaturización de componentes electrónicos, esencial para dispositivos de próxima generación como pantallas flexibles, sensores y electrónica portátil. Por ejemplo, las técnicas de impresión basadas en inyección de tinta se han empleado con éxito para depositar tintas conductoras y materiales dieléctricos, agilizando la producción de estructuras electrónicas multicapa con menos desperdicio de material y temperaturas de procesamiento más bajas en comparación con la fotolitografía tradicional Instituto Nacional de Estándares y Tecnología.

En el campo biomédico, el jetting de alta resolución permite la creación de implantes específicos para pacientes, dispositivos microfluídicos y andamios para ingeniería de tejidos con arquitecturas altamente controladas. La tecnología permite la colocación precisa de bio-tintas, células vivas y factores de crecimiento, lo cual es crítico para fabricar tejidos funcionales y sistemas de órganos en chip. Este nivel de control mejora la viabilidad y función celular, allanando el camino para aplicaciones avanzadas de medicina regenerativa y soluciones de atención médica personalizada Instituto Nacional de Imágenes Biomédicas y Bioingeniería. Además, la capacidad de imprimir a alta resolución apoya el desarrollo de dispositivos de entrega de medicamentos y herramientas de diagnóstico con mayor sensibilidad y especificidad. A medida que las tecnologías de jetting de alta resolución continúan evolucionando, se espera que sus aplicaciones se expandan, impulsando la innovación en los dominios de microelectrónica y biomédica.

Desafíos para Lograr una Resolución Ultra-Fina

Lograr una resolución ultra-fina en el jetting de alta resolución para la fabricación aditiva presenta un conjunto complejo de desafíos que abarcan la ciencia de materiales, la ingeniería de hardware y el control de procesos. Uno de los principales obstáculos es el control preciso de la formación y colocación de gotas. A medida que los diámetros de las boquillas disminuyen para permitir características más finas, problemas como el atasco de boquillas, el tamaño inconsistente de las gotas y la formación de gotas satélite se vuelven más pronunciados. Estos fenómenos pueden degradar la fidelidad de impresión y limitar el tamaño mínimo de características alcanzables. Además, las propiedades reológicas de los materiales imprimibles—como la viscosidad y la tensión superficial—deben ser controladas estrictamente para asegurar un jetting confiable a escalas micro y nano. Muchos materiales funcionales, incluidos tintas conductoras o suspensiones biológicas, exhiben un comportamiento no newtoniano, complicando aún más la dinámica del jetting Nature Reviews Materials.

La estabilidad térmica y mecánica del cabezal de impresión es otra preocupación significativa. El jetting de alta resolución a menudo requiere un control preciso de la temperatura para mantener las propiedades del material y prevenir la separación de fases o el curado prematuro. Además, la alineación y sincronización de arreglos de múltiples boquillas se vuelven cada vez más difíciles a medida que los tamaños de las características disminuyen, lo que lleva a posibles errores de registro y distorsiones de patrones en la fabricación aditiva. Los pasos de post-procesamiento, como el curado o la sinterización, también pueden inducir contracciones o deformaciones, afectando aún más la resolución final.

Finalmente, el compromiso entre resolución y rendimiento sigue siendo un desafío persistente. Si bien las gotas más pequeñas permiten características más finas, también reducen las tasas de deposición, lo que podría hacer que el jetting de alta resolución sea menos viable para aplicaciones a gran escala o industriales. Abordar estos desafíos requiere avances en el diseño de cabezales de impresión, formulación de materiales y monitoreo de procesos en tiempo real Instituto Nacional de Estándares y Tecnología (NIST).

Avances Recientes y Tendencias Emergentes

Los avances recientes en el jetting de alta resolución para la fabricación aditiva (AM) han sido impulsados por innovaciones en el diseño de cabezales de impresión, formulación de materiales y control de procesos. El desarrollo de cabezales de impresión multimaterial y multinozzle ha permitido la deposición de gotas tan pequeñas como unos pocos picolitros, permitiendo tamaños de características por debajo de 10 micrones. Esto ha abierto nuevas posibilidades para la fabricación de dispositivos microfluídicos, electrónica flexible y andamios biomédicos con una precisión sin precedentes. Notablemente, la integración de algoritmos de aprendizaje automático para el monitoreo de procesos en tiempo real y el control adaptativo ha mejorado significativamente la fidelidad de impresión y reducido defectos, como lo destaca Instituto Nacional de Estándares y Tecnología (NIST).

Las tendencias emergentes incluyen el uso de tintas funcionales que contienen nanopartículas, células vivas o polímeros conductores, que amplían el rango de aplicaciones para el jetting de alta resolución. Los sistemas híbridos que combinan jetting con otras técnicas de AM, como la estereolitografía o la escritura láser directa, también están ganando terreno para producir estructuras complejas y de múltiples escalas. Además, los avances en metrología in situ—como la tomografía de coherencia óptica y la imagenología de alta velocidad—están habilitando sistemas de retroalimentación en bucle cerrado que mejoran aún más la resolución y la repetibilidad, como se informa en Laboratorio Nacional Lawrence Livermore.

Mirando hacia el futuro, se espera que la convergencia de nuevos materiales, control inteligente de procesos y plataformas de fabricación híbridas empuje los límites del jetting de alta resolución, convirtiéndolo en una tecnología fundamental para la microfabricación de próxima generación y dispositivos médicos personalizados.

Control de Calidad y Metrología para Impresiones de Alta Resolución

El control de calidad y la metrología son críticos para asegurar la fiabilidad y el rendimiento del jetting de alta resolución en la fabricación aditiva (AM). A medida que las tecnologías de jetting logran tamaños de características en las decenas de micrones o menos, incluso pequeñas desviaciones en la colocación de gotas, deposición de material o curado pueden impactar significativamente la precisión dimensional, el acabado superficial y las propiedades funcionales de la pieza final. Herramientas avanzadas de metrología, como la microscopía óptica de alta resolución, la interferometría de luz blanca y la tomografía computarizada por rayos X, se utilizan cada vez más para caracterizar características impresas, grosor de capas y estructuras internas con precisión submicrónica. Estas técnicas permiten la detección de defectos como vacíos, curado incompleto o capas desalineadas que a menudo son invisibles al ojo humano o a métodos de inspección convencionales.

El monitoreo en proceso también está ganando terreno, aprovechando la visión por máquina y sistemas de retroalimentación en tiempo real para detectar y corregir errores durante la impresión. Por ejemplo, los sistemas de control en bucle cerrado pueden ajustar los parámetros de jetting sobre la marcha basándose en datos de sensores, reduciendo el riesgo de errores acumulativos y mejorando el rendimiento. Las organizaciones de estándares están desarrollando protocolos para la medición y verificación de piezas de AM de alta resolución, con el objetivo de armonizar los estándares de calidad en toda la industria. La integración de datos de metrología con gemelos digitales y simulación de procesos mejora aún más la garantía de calidad predictiva, permitiendo a los fabricantes anticipar y mitigar defectos antes de que se manifiesten en la pieza física. A medida que crece la demanda de componentes a microescala y funcionalmente gradientes, un control de calidad robusto y la metrología seguirán siendo indispensables para el avance y la adopción industrial de las tecnologías de jetting de alta resolución en la fabricación aditiva (Instituto Nacional de Estándares y Tecnología, Organización Internacional de Normalización).

Perspectivas Futuras: Escalado y Adopción Industrial

El futuro del jetting de alta resolución en la fabricación aditiva (AM) está preparado para una transformación significativa a medida que la tecnología madura y se escala hacia una adopción industrial más amplia. Uno de los principales desafíos radica en mantener una precisión a nivel micrón mientras se aumenta el rendimiento y el volumen de construcción, una necesidad para la producción masiva rentable. Se espera que los avances en el diseño de cabezales de impresión, jetting multimaterial y monitoreo de procesos en tiempo real aborden estos problemas de escalabilidad, permitiendo la fabricación de componentes más grandes y complejos sin sacrificar la resolución o las propiedades del material.

Los sectores industriales como la electrónica, los dispositivos biomédicos y la microfluídica están particularmente bien posicionados para beneficiarse de estos avances. Por ejemplo, la capacidad de depositar tintas funcionales con una precisión sub-10 micrones abre nuevas avenidas para circuitos impresos y dispositivos lab-on-a-chip, donde la miniaturización y la integración son críticas. Sin embargo, la adopción generalizada dependerá del desarrollo de procesos robustos y repetibles y de la estandarización de materiales y protocolos de garantía de calidad. Los esfuerzos colaborativos entre fabricantes de equipos, proveedores de materiales y usuarios finales son esenciales para establecer estos estándares y acelerar la transición de la creación de prototipos a la producción a gran escala.

Mirando hacia adelante, se espera que la integración de inteligencia artificial y aprendizaje automático para la optimización de procesos, así como la adopción de gemelos digitales para el mantenimiento predictivo y control de calidad, mejoren aún más la fiabilidad y eficiencia de los sistemas de jetting de alta resolución. A medida que estas innovaciones maduren, se espera que el jetting de alta resolución se convierta en una tecnología fundamental en la fabricación digital, impulsando nuevos modelos de negocio y aplicaciones en diversas industrias (ASTM International; Sociedad Fraunhofer).

Fuentes y Referencias

- Instituto Nacional de Estándares y Tecnología

- ASTM International

- Nature Reviews Materials

- Instituto Nacional de Imágenes Biomédicas y Bioingeniería

- Laboratorio Nacional Lawrence Livermore

- Organización Internacional de Normalización

- Sociedad Fraunhofer