Desbloqueando la Precisión: Cómo el Monitoreo de Deformación por Soldadura Transforma la Fabricación Robótica Automatizada. Descubre las Tecnologías y Estrategias que Impulsan el Control de Calidad de Nueva Generación.

- Introducción a la Deformación por Soldadura en la Fabricación Robótica

- El Impacto de la Deformación por Soldadura en la Calidad del Producto y el Rendimiento

- Tecnologías Clave para el Monitoreo de Deformación en Tiempo Real

- Integración de Sensores y IA en Sistemas de Soldadura Automatizados

- Análisis de Datos y Mantenimiento Predictivo para la Integridad de la Soldadura

- Estudios de Caso: Historias de Éxito en el Monitoreo Automatizado de Deformación

- Desafíos y Soluciones en la Implementación

- Tendencias Futuras: Fábricas Inteligentes y Aseguramiento de Calidad Autónomo

- Conclusión: El Camino por Delante para el Monitoreo de Deformación por Soldadura

- Fuentes y Referencias

Introducción a la Deformación por Soldadura en la Fabricación Robótica

La deformación por soldadura se refiere a la distorsión o cambio de forma que ocurre en componentes metálicos como resultado del proceso de soldadura. En la fabricación robótica automatizada, donde la precisión y la repetibilidad son primordiales, la deformación por soldadura plantea desafíos significativos para la calidad del producto y la precisión del ensamblaje. La integración de sistemas robóticos en la soldadura ha aumentado la eficiencia y consistencia de la producción, pero también ha elevado la necesidad de soluciones de monitoreo avanzadas para detectar y controlar la deformación en tiempo real. La deformación por soldadura no controlada puede llevar a desalineaciones, inexactitudes dimensionales e incluso debilidades estructurales en el producto final, lo que requiere costosos retrabajos o desechos.

Los entornos de fabricación robótica modernos emplean una variedad de sensores y sistemas de adquisición de datos para monitorear la deformación por soldadura. Estos sistemas pueden incluir escáneres láser, cámaras de visión y sensores de desplazamiento, que proporcionan retroalimentación continua al controlador robótico. Al analizar estos datos, los fabricantes pueden ajustar dinámicamente los parámetros de soldadura, como la entrada de calor, la velocidad de desplazamiento y el ángulo de la antorcha, para minimizar la deformación a medida que ocurre. La adopción de los principios de la Industria 4.0, que incluyen el uso de inteligencia artificial y aprendizaje automático, mejora aún más la capacidad de predecir y compensar la deformación, lo que lleva a procesos de fabricación más inteligentes y adaptativos.

La importancia del monitoreo de la deformación por soldadura se subraya por los estrictos estándares de la industria y la demanda de productos de alta calidad y confiables en sectores como el automotriz, aeroespacial y maquinaria pesada. A medida que la soldadura robótica continúa evolucionando, el desarrollo e implementación de sistemas robustos de monitoreo de deformación seguirá siendo un enfoque crítico para los fabricantes que buscan mantener una ventaja competitiva y asegurar la integridad del producto Organización Internacional de Normalización Sociedad Americana de Soldadura.

El Impacto de la Deformación por Soldadura en la Calidad del Producto y el Rendimiento

La deformación por soldadura, caracterizada por distorsiones como deformaciones, pandeo o desalineación de componentes soldados, plantea desafíos significativos en la fabricación robótica automatizada. Su impacto en la calidad del producto es profundo: incluso deformaciones menores pueden llevar a inexactitudes dimensionales, integridad estructural comprometida y mayores tasas de rechazo de productos. Para industrias como la automotriz y aeroespacial, donde la precisión es primordial, la deformación por soldadura no detectada puede resultar en costosos retrabajos, reclamaciones de garantía o incluso fallos críticos para la seguridad Sociedad Americana de Soldadura.

El rendimiento, definido como la tasa a la que se producen los productos terminados, también se ve afectado directamente por la deformación por soldadura. Cuando las deformaciones no se detectan y corrigen de inmediato, los procesos posteriores pueden verse interrumpidos, causando cuellos de botella y tiempos de inactividad no planificados. Esto no solo reduce la productividad general, sino que también aumenta los costos operativos debido a inspecciones adicionales, reparaciones o desechos de piezas defectuosas Instituto Nacional de Estándares y Tecnología.

Los sistemas de fabricación robótica automatizados dependen de una alta repetibilidad y de una intervención humana mínima. Sin embargo, sin un monitoreo efectivo de la deformación por soldadura, las ventajas de la automatización—como la velocidad y la consistencia—pueden verse socavadas. El monitoreo en tiempo real permite la detección temprana de desviaciones, lo que permite acciones correctivas inmediatas, lo que ayuda a mantener tolerancias ajustadas y calidad consistente. Además, integrar el monitoreo de deformación con bucles de retroalimentación puede optimizar dinámicamente los parámetros de soldadura, reduciendo la probabilidad de defectos y mejorando tanto la calidad del producto como el rendimiento Organización Internacional de Normalización.

Tecnologías Clave para el Monitoreo de Deformación en Tiempo Real

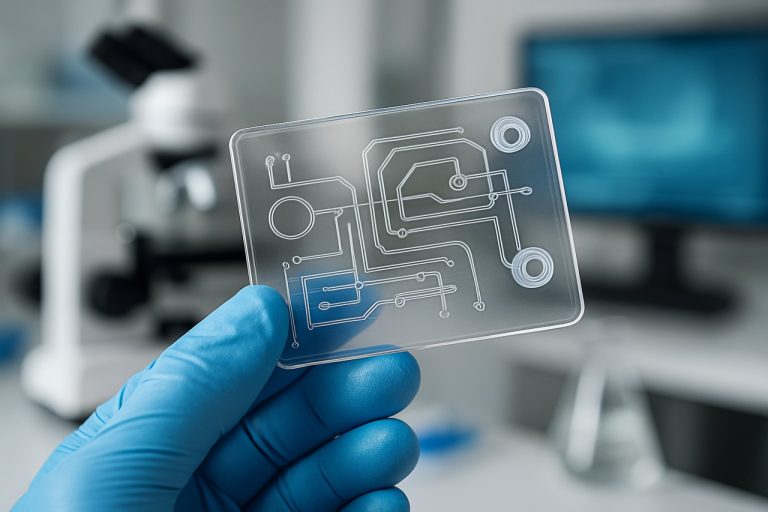

El monitoreo de deformación en tiempo real en la soldadura robótica automatizada se basa en un conjunto de tecnologías avanzadas que permiten la detección, medición y análisis precisos de las distorsiones inducidas por la soldadura a medida que ocurren. En el centro de estos sistemas se encuentran los sensores ópticos sin contacto, como los perfilómetros láser y los escáneres de luz estructurada, que proporcionan datos de superficie tridimensionales de alta resolución sin interferir con el proceso de soldadura. Estos sensores a menudo se integran directamente en los brazos robóticos, lo que permite un seguimiento continuo de la costura de soldadura y el material adyacente durante y después de las operaciones de soldadura. Los datos recopilados se procesan utilizando algoritmos sofisticados capaces de distinguir entre deformaciones aceptables y problemáticas, lo que permite una retroalimentación inmediata y acciones correctivas.

Otra tecnología clave es el uso de sistemas de visión artificial, que emplean cámaras de alta velocidad y software de procesamiento de imágenes para monitorear la geometría del charco de soldadura y el desplazamiento de la superficie en tiempo real. Estos sistemas pueden detectar cambios sutiles en el cordón de soldadura y el material circundante, proporcionando información crítica para el control adaptativo de los parámetros de soldadura. Además, las redes de sensores integrados—como galgas de deformación y termopares—pueden utilizarse para monitorear tensiones internas y gradientes de temperatura, ofreciendo una mayor comprensión de las causas y la progresión de la deformación.

La integración de estas tecnologías se facilita mediante plataformas robustas de adquisición de datos y protocolos de comunicación industrial, asegurando una interoperabilidad fluida con controladores robóticos y sistemas de ejecución de manufactura. Los avances recientes en inteligencia artificial y aprendizaje automático están mejorando aún más las capacidades predictivas del monitoreo de deformación, permitiendo ajustes proactivos a las estrategias de soldadura y minimizando el riesgo de defectos. En conjunto, estas tecnologías clave están transformando el panorama del aseguramiento de la calidad en la fabricación robótica automatizada, como lo destacan organizaciones como el Instituto Nacional de Estándares y Tecnología y la Sociedad Americana de Soldadura.

Integración de Sensores y IA en Sistemas de Soldadura Automatizados

Integrar sensores avanzados e inteligencia artificial (IA) en sistemas de soldadura automatizados ha mejorado significativamente la precisión y confiabilidad del monitoreo de deformación por soldadura en entornos de fabricación robótica. Las tecnologías de sensores modernos—como los perfilómetros láser, los escáneres de luz estructurada y las cámaras de alta resolución—permiten la medición en tiempo real y sin contacto de la geometría del cordón de soldadura y la deformación de la superficie. Estos sensores capturan datos espaciales detallados, que son cruciales para detectar desviaciones sutiles de los perfiles de soldadura deseados que pueden indicar deformación o defectos.

Los algoritmos de IA, particularmente aquellos basados en aprendizaje automático y aprendizaje profundo, procesan las grandes cantidades de datos de los sensores para identificar patrones y anomalías que pueden no ser evidentes a través de enfoques tradicionales basados en reglas. Al entrenarse con datos históricos de soldadura, estos algoritmos pueden predecir tendencias de deformación, clasificar tipos de defectos e incluso recomendar acciones correctivas al sistema robótico en tiempo real. Este mecanismo de retroalimentación en bucle cerrado permite el ajuste dinámico de los parámetros de soldadura—como la velocidad de la antorcha, el ángulo y la entrada de calor—minimizando el riesgo de deformación y mejorando la calidad general de la soldadura.

La integración de sensores e IA no solo aumenta la precisión del monitoreo de deformación, sino que también apoya el mantenimiento predictivo y la optimización de procesos. Por ejemplo, los análisis impulsados por IA pueden prever el desgaste del equipo o el desplazamiento del proceso, lo que provoca intervenciones oportunas antes de que surjan problemas de calidad. Como resultado, los fabricantes se benefician de tasas de desecho reducidas, mayor rendimiento y consistencia mejorada del producto. Iniciativas e investigaciones líderes en la industria, como las realizadas por el Instituto Nacional de Estándares y Tecnología y la Sociedad Fraunhofer, continúan avanzando en las capacidades de integración de sensores e IA en la soldadura automatizada, estableciendo nuevos estándares para la fabricación inteligente.

Análisis de Datos y Mantenimiento Predictivo para la Integridad de la Soldadura

El análisis de datos y el mantenimiento predictivo son componentes críticos para garantizar la integridad de la soldadura en entornos de fabricación robótica automatizada. Los sistemas de sensores avanzados recopilan continuamente datos sobre la deformación por soldadura, incluidos parámetros como gradientes de temperatura, tensiones residuales y distorsiones geométricas. Estos datos se procesan luego utilizando algoritmos de aprendizaje automático y modelos estadísticos para identificar patrones indicativos de posibles fallos de soldadura o desviaciones de los estándares de calidad. Al aprovechar los datos históricos y en tiempo real, los fabricantes pueden predecir cuándo y dónde es probable que ocurran defectos de soldadura, lo que permite un mantenimiento proactivo y minimiza el tiempo de inactividad no planificado.

Las estrategias de mantenimiento predictivo dependen de la integración de datos de monitoreo de deformación por soldadura con gemelos digitales y plataformas analíticas basadas en la nube. Estos sistemas facilitan la detección temprana de anomalías al comparar lecturas de sensores en vivo con líneas base establecidas y modelos predictivos. Por ejemplo, las desviaciones repentinas en la geometría del cordón de soldadura o perfiles térmicos inesperados pueden activar alertas para inspección o mantenimiento, reduciendo el riesgo de fallos estructurales en el producto final. Además, el bucle de retroalimentación continuo entre el análisis de datos y los sistemas de control robótico permite ajustes en tiempo real a los parámetros de soldadura, mejorando tanto la estabilidad del proceso como la calidad del producto.

La adopción de un mantenimiento predictivo basado en datos no solo mejora la integridad de la soldadura, sino que también extiende la vida útil del equipo robótico y reduce los costos operativos. A medida que la fabricación avanza hacia la Industria 4.0, la integración de inteligencia artificial y análisis de grandes datos en el monitoreo de deformación por soldadura se está volviendo cada vez más esencial para mantener una ventaja competitiva y asegurar el cumplimiento de estrictos estándares de calidad (Instituto Nacional de Estándares y Tecnología; Organización Internacional de Normalización).

Estudios de Caso: Historias de Éxito en el Monitoreo Automatizado de Deformación

Los avances recientes en el monitoreo de deformación por soldadura han sido ejemplificados por varios estudios de caso exitosos en la fabricación robótica automatizada. Por ejemplo, FANUC America colaboró con fabricantes de automóviles para integrar sensores de deformación basados en láser en tiempo real en celdas de soldadura robótica. Esta integración permitió la detección y compensación inmediatas de la distorsión térmica, resultando en una reducción del 30% en el retrabajo posterior a la soldadura y una mejora significativa en la precisión del ensamblaje.

Otro ejemplo notable es el despliegue de sistemas de visión artificial por parte de ABB Robotics en el sector de la fabricación de metales. Al aprovechar cámaras de alta resolución y análisis impulsados por IA, la solución de ABB monitoreó continuamente las costuras de soldadura en busca de deformaciones, permitiendo el ajuste dinámico de los parámetros de soldadura. Este enfoque llevó a una disminución medible en las tasas de desecho y mejoró la consistencia de la calidad de la soldadura en líneas de producción de alto volumen.

En la industria aeroespacial, Boeing Commercial Airplanes implementó un sistema de retroalimentación en bucle cerrado que combina inspección ultrasónica con soldadura robótica. Este sistema proporcionó datos en tiempo real sobre la deformación de la soldadura, permitiendo el mantenimiento predictivo y la optimización del proceso. Como resultado, Boeing informó sobre una mejor integridad estructural de los componentes soldados y una reducción del tiempo de inactividad debido a menos inspecciones manuales.

Estos estudios de caso subrayan el impacto transformador del monitoreo automatizado de deformación, demostrando no solo una mejora en la calidad del producto y la eficiencia del proceso, sino también ahorros significativos en costos y una competitividad mejorada en sectores de fabricación avanzada.

Desafíos y Soluciones en la Implementación

Implementar el monitoreo de deformación por soldadura en la fabricación robótica automatizada presenta varios desafíos, principalmente debido a la naturaleza compleja y dinámica de los procesos de soldadura. Un desafío significativo es la adquisición y procesamiento en tiempo real de datos de alta fidelidad. La deformación por soldadura puede ocurrir rápidamente e impredeciblemente, requiriendo sistemas de sensores avanzados—como escáneres láser, cámaras de visión o dispositivos ultrasónicos—para capturar cambios sutiles en la geometría sin interrumpir el flujo de producción. Integrar estos sensores con sistemas robóticos a menudo exige técnicas robustas de fusión de datos y sincronización, que pueden ser técnicamente exigentes y costosas.

Otro desafío radica en la interpretación de los datos de los sensores. Las variaciones en las propiedades del material, configuraciones de juntas y condiciones ambientales pueden introducir ruido e incertidumbre, complicando la evaluación precisa de la deformación. Se están explorando cada vez más algoritmos de aprendizaje automático e inteligencia artificial para mejorar la interpretación de datos, pero su implementación requiere grandes conjuntos de datos de alta calidad y una validación cuidadosa para asegurar la fiabilidad en diversos escenarios de fabricación.

Las soluciones a estos desafíos están surgiendo a través del desarrollo de sistemas de control en bucle cerrado, donde los datos de deformación en tiempo real se utilizan para ajustar dinámicamente los parámetros de soldadura o las trayectorias del robot. Este enfoque minimiza los defectos y compensa las desviaciones a medida que ocurren. Además, los avances en la tecnología de gemelos digitales permiten la modelización y simulación virtual de los procesos de soldadura, habilitando el monitoreo predictivo y la intervención proactiva antes de que ocurra una deformación significativa. Los esfuerzos colaborativos entre la industria y las instituciones de investigación, como los liderados por el Instituto Nacional de Estándares y Tecnología y la Sociedad Fraunhofer, están acelerando la adopción de estas soluciones, impulsando mejoras tanto en la precisión como en la eficiencia del monitoreo de deformación por soldadura en entornos automatizados.

Tendencias Futuras: Fábricas Inteligentes y Aseguramiento de Calidad Autónomo

La evolución de las fábricas inteligentes está reconfigurando fundamentalmente el monitoreo de deformación por soldadura en la fabricación robótica automatizada. A medida que los principios de la Industria 4.0 ganan terreno, la integración de sensores avanzados, computación en el borde e inteligencia artificial (IA) está permitiendo sistemas de aseguramiento de calidad autónomos en tiempo real. Estos sistemas recopilan y analizan continuamente datos de los procesos de soldadura, detectando anomalías de deformación con una velocidad y precisión sin precedentes. Por ejemplo, las tecnologías de visión artificial y escaneo láser ahora se están integrando directamente en celdas de soldadura robótica, proporcionando mediciones de alta resolución y sin contacto de la geometría y deformación de la soldadura a medida que se produce cada junta (Siemens).

Mirando hacia el futuro, la convergencia de gemelos digitales y análisis basados en la nube mejorará aún más el mantenimiento predictivo y la optimización de procesos. Los gemelos digitales—réplicas virtuales de sistemas de soldadura físicos—permiten a los fabricantes simular y predecir resultados de deformación bajo diversas condiciones, permitiendo ajustes proactivos a los parámetros robóticos antes de que ocurran defectos (GE Digital). Además, la adopción de conectividad 5G en fábricas inteligentes facilitará el intercambio de datos sin fisuras entre robots, sensores y plataformas centralizadas de aseguramiento de calidad, apoyando la toma de decisiones autónoma y el control en bucle cerrado (Ericsson).

En última instancia, estos avances están dirigiendo a la industria hacia un aseguramiento de calidad completamente autónomo, donde el monitoreo de deformación por soldadura no solo está automatizado, sino que también se autooptimiza. Este cambio promete reducir la intervención humana, minimizar defectos y aumentar el rendimiento, posicionando a las fábricas inteligentes en la vanguardia de la excelencia en la fabricación de próxima generación.

Conclusión: El Camino por Delante para el Monitoreo de Deformación por Soldadura

El futuro del monitoreo de deformación por soldadura en la fabricación robótica automatizada está preparado para avances significativos, impulsados por la integración de sensores inteligentes, análisis en tiempo real y sistemas de control adaptativos. A medida que los entornos de fabricación se vuelven cada vez más complejos y la demanda de soldaduras de alta precisión crece, la capacidad de detectar, cuantificar y compensar la deformación por soldadura en tiempo real será crítica para asegurar la calidad del producto y la eficiencia del proceso. Las tecnologías emergentes como el aprendizaje automático y la visión por computadora están permitiendo una predicción más precisa y una detección temprana de la deformación, permitiendo que los sistemas robóticos ajusten dinámicamente los parámetros y trayectorias de soldadura sobre la marcha. Esto no solo minimiza el retrabajo y el desperdicio de material, sino que también apoya la producción de estructuras más complejas y ligeras, particularmente en industrias como la automotriz y aeroespacial.

Sin embargo, persisten desafíos en términos de integración de sensores, fusión de datos y el desarrollo de algoritmos robustos capaces de operar de manera confiable en entornos industriales adversos. La estandarización de los protocolos de monitoreo y la interoperabilidad entre diferentes plataformas robóticas también serán esenciales para la adopción generalizada. La colaboración continua entre la industria, la academia y las organizaciones de estándares será necesaria para abordar estos obstáculos y traducir los avances en investigación en soluciones escalables y del mundo real. A medida que estas tecnologías maduren, el monitoreo de deformación por soldadura se convertirá en una parte integral del ecosistema de fabricación digital, apoyando la visión de líneas de producción completamente autónomas y autooptimizadas. Para obtener más información sobre la investigación y los esfuerzos de estandarización en curso, consulte los recursos de la Organización Internacional de Normalización y el Instituto Nacional de Estándares y Tecnología.

Fuentes y Referencias

- Organización Internacional de Normalización

- Sociedad Americana de Soldadura

- Instituto Nacional de Estándares y Tecnología

- Sociedad Fraunhofer

- FANUC America

- ABB Robotics

- Boeing Commercial Airplanes

- Siemens

- GE Digital