Tecnología de Jetting Desatada: Cómo la Fabricación Aditiva de Alto Rendimiento Está Siendo Transformada por la Depósito Preciso de Material. Descubre los Avances que Impulsan la Eficiencia de Producción de Próxima Generación.

- Introducción a la Tecnología Jetting en la Fabricación Aditiva

- Principios y Mecanismos Básicos de los Procesos Jetting

- Ventajas del Jetting para la Producción de Alto Rendimiento

- Compatibilidad de Materiales e Innovaciones en Tintas Jetting

- Arquitecturas de Sistema: Cabezales de Impresión, Boquillas y Automatización

- Velocidad, Resolución y Escalabilidad: Métricas de Desempeño

- Desafíos y Limitaciones en Aplicaciones Industriales

- Estudios de Caso: Éxitos de Jetting de Alto Rendimiento en el Mundo Real

- Tendencias Futuras e Investigación Emergente en Tecnología Jetting

- Conclusión: El Rol Evolutivo del Jetting en la Fabricación Aditiva

- Fuentes & Referencias

Introducción a la Tecnología Jetting en la Fabricación Aditiva

La tecnología de jetting ha emergido como un enfoque pivotal en la evolución de la fabricación aditiva (AM), particularmente para aplicaciones que exigen alto rendimiento y precisión. En su núcleo, la tecnología de jetting implica la deposición controlada de gotas de material de construcción—como fotopolímeros, metales o cerámicas—sobre un sustrato, capa por capa, para fabricar estructuras tridimensionales complejas. Este método se distingue de otras técnicas de AM debido a su capacidad para depositar material selectivamente solo donde se necesita, minimizando el desperdicio y permitiendo la impresión de múltiples materiales o colores dentro de un solo proceso de construcción.

En el contexto de la fabricación aditiva de alto rendimiento, la tecnología de jetting ofrece varias ventajas. Su arquitectura inherentemente escalable permite la integración de múltiples boquillas o cabezales de impresión, aumentando significativamente la velocidad de construcción y la productividad. Esta escalabilidad es crucial para aplicaciones industriales donde se requieren prototipos rápidos y personalización masiva. Además, los sistemas de jetting pueden lograr alta resolución y detalles finos, lo que los hace adecuados para industrias como la electrónica, dispositivos biomédicos y microfluidos.

Los avances recientes en el diseño de cabezales de impresión, formulación de materiales y control de procesos han mejorado aún más la fiabilidad y versatilidad de los sistemas de AM basados en jetting. Por ejemplo, las innovaciones en mecanismos de inyección de tinta piezoeléctrica y térmica han permitido la eyección precisa de una amplia gama de materiales funcionales, ampliando el alcance de la tecnología de jetting más allá de los polímeros tradicionales para incluir metales y cerámicas. Como resultado, la tecnología de jetting está siendo adoptada cada vez más tanto para la creación de prototipos como para la producción de piezas de uso final en entornos de fabricación de alto rendimiento ASTM International, Stratasys.

Principios y Mecanismos Básicos de los Procesos Jetting

La tecnología de jetting en la fabricación aditiva de alto rendimiento se basa en la deposición precisa de gotas de material para construir estructuras complejas capa por capa. El principio básico implica la eyección controlada de pequeños volúmenes de material—típicamente en el rango de picolitros a nanolitros— a través de una matriz de boquillas. Estas boquillas son activadas por varios mecanismos, comúnmente fuerzas térmicas, piezoeléctricas o electrostáticas, cada una ofreciendo ventajas distintas en términos de tamaño de gota, frecuencia y compatibilidad de materiales. En los sistemas de inyección de tinta térmica, el calentamiento rápido crea una burbuja de vapor que propulsa la gota, mientras que los sistemas piezoeléctricos utilizan una deformación inducida por voltaje de un cristal piezoeléctrico para generar pulsos de presión, eyeccionando el material sin un aumento significativo de temperatura. Esto hace que el jetting piezoeléctrico sea particularmente adecuado para polímeros y materiales biológicos sensibles a la temperatura Nature Reviews Materials.

Un mecanismo clave que subyace a la capacidad de alto rendimiento es la paralelización de los cabezales de jetting, lo que permite la deposición simultánea en grandes áreas de construcción. Las arquitecturas avanzadas de cabezales de impresión, como aquellas con cientos o miles de boquillas individualmente direccionables, aumentan drásticamente el rendimiento mientras mantienen una alta resolución espacial. La sincronización precisa de la eyección de gotas, el movimiento del sustrato y los procesos de curado (por ejemplo, curado UV o térmico) es esencial para garantizar la fidelidad de la capa y la adhesión entre capas en la fabricación aditiva. Además, las propiedades reológicas del material inyectado—viscosidad, tensión superficial y tamaño de partícula—deben ser cuidadosamente diseñadas para prevenir el atasco de las boquillas y asegurar una formación consistente de gotas. Estos principios y mecanismos básicos permiten colectivamente que la tecnología de jetting satisfaga las demandas de fabricación aditiva de alta velocidad y alta resolución para aplicaciones que van desde la electrónica hasta dispositivos biomédicos National Institute of Standards and Technology (NIST).

Ventajas del Jetting para la Producción de Alto Rendimiento

La tecnología de jetting ofrece varias ventajas distintivas para la fabricación aditiva de alto rendimiento, convirtiéndola en una opción preferida para industrias que buscan soluciones de producción rápidas, escalables y flexibles. Uno de los beneficios principales es su capacidad para depositar material de manera selectiva y precisa, lo que permite la fabricación de geometrías complejas con un desperdicio mínimo. A diferencia de los métodos tradicionales de deposición capa por capa, el jetting puede depositar simultáneamente múltiples gotas en un área amplia, aumentando significativamente la velocidad de construcción y el rendimiento. Esta paralelización es particularmente ventajosa para producciones a gran escala o cuando se fabrican múltiples piezas en un solo ciclo de construcción.

Otra ventaja clave es la compatibilidad de los sistemas de jetting con una amplia gama de materiales, incluidos fotopolímeros, metales, cerámicas y sustancias biológicas. Esta versatilidad permite a los fabricantes adaptar las propiedades de los materiales a requisitos específicos de aplicación, apoyando la producción de piezas funcionales con diversas características mecánicas y químicas. Además, la tecnología de jetting soporta la impresión de múltiples materiales, permitiendo la integración de diferentes materiales dentro de un solo componente, lo que es valioso para producir piezas con propiedades graduadas o funcionalidades incrustadas.

Los procesos de jetting también son inherentemente digitales y sin contacto, reduciendo el riesgo de contaminación y estrés mecánico en sustratos delicados. La naturaleza digital del jetting facilita la iteración rápida de diseños y la personalización, ya que los cambios pueden implementarse directamente desde modelos CAD sin necesidad de modificaciones en las herramientas. Además, la escalabilidad de los cabezales de impresión de jetting—que van desde boquillas individuales hasta grandes arreglos—permite a los fabricantes ajustar la capacidad de producción de manera eficiente en respuesta a fluctuaciones en la demanda. Estas ventajas combinadas posicionan a la tecnología de jetting como una solución líder para la fabricación aditiva de alto rendimiento en sectores como la electrónica, dispositivos médicos y bienes de consumo (Stratasys, HP).

Compatibilidad de Materiales e Innovaciones en Tintas Jetting

La compatibilidad de materiales es un factor crítico en el avance de la tecnología de jetting para la fabricación aditiva de alto rendimiento (AM). El rendimiento y la fiabilidad de los procesos de jetting—como inyección de tinta, jetting de aglutinantes y jetting de materiales—depende en gran medida de las propiedades físicas y químicas de las tintas o materiales de alimentación. Las tintas de jetting tradicionales estaban limitadas principalmente a formulaciones de baja viscosidad a base de agua, restringiendo el rango de materiales imprimibles y, en consecuencia, las propiedades mecánicas y funcionales de las piezas finales. Sin embargo, innovaciones recientes han ampliado la paleta de materiales compatibles para incluir fotopolímeros, suspensiones de nanopartículas metálicas, cerámicas e incluso bio-tintas, permitiendo la fabricación de estructuras complejas y multi-materiales con propiedades personalizadas.

Los desarrollos clave incluyen la ingeniería de tintas con reología ajustable, tensión superficial y distribución del tamaño de partículas para asegurar una formación estable de gotas y prevenir el atasco de boquillas a altos rendimientos. Por ejemplo, los avances en técnicas de estabilización y dispersión de nanopartículas han permitido la inyección fiable de tintas metálicas y cerámicas, que son esenciales para producir componentes densos y de alto rendimiento después de pasos de post-procesamiento como el sinterizado. Además, la integración de químicas reactivas o curables—como resinas curables por UV—ha facilitado la solidificación rápida y la acumulación capa por capa, crucial para mantener la fidelidad de la pieza a velocidades industriales. Estas innovaciones son respaldadas por investigaciones en curso de organizaciones como el National Institute of Standards and Technology y la Sociedad Fraunhofer, que se centran en optimizar las formulaciones de tinta y los parámetros de jetting para diversas aplicaciones.

Mirando hacia el futuro, el desarrollo de tintas inteligentes y funcionales—incorporando componentes conductores, magnéticos o biológicamente activos—promete ampliar aún más las capacidades de la AM basada en jetting, allanando el camino para dispositivos y estructuras de próxima generación con funcionalidades integradas.

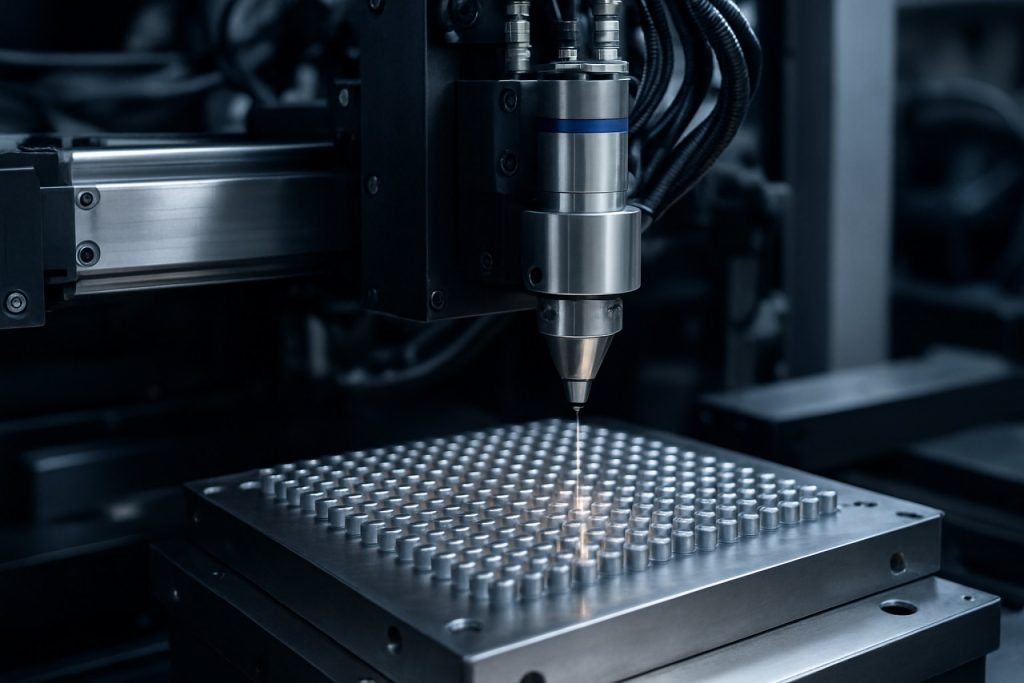

Arquitecturas de Sistema: Cabezales de Impresión, Boquillas y Automatización

La arquitectura del sistema de la tecnología de jetting en la fabricación aditiva de alto rendimiento está definida por la integración y optimización de cabezales de impresión, boquillas y subsistemas de automatización. Los cabezales de impresión son los componentes centrales responsables de la deposición controlada de gotas de material, y su diseño influye directamente en el rendimiento, la resolución y la compatibilidad de materiales. Los sistemas modernos de alto rendimiento suelen emplear matrices de cabezales de impresión piezoeléctricos o de inyección térmica, lo que permite la eyección paralelizada de gotas y aumenta significativamente las tasas de construcción. La configuración y densidad de estas matrices de cabezales de impresión son críticas; un mayor número de boquillas y un espaciamiento más cercano permiten una cobertura más amplia y un detalle más fino, pero también requieren estrategias avanzadas de sincronización y mantenimiento para prevenir el atasco y asegurar la uniformidad Xaar plc.

El diseño de la boquilla es igualmente fundamental, ya que gobierna el tamaño de la gota, la trayectoria y el flujo de material. Se han introducido innovaciones como recubrimientos anti-humedecimiento, mecanismos de autolimpieza y boquillas de apertura variable para minimizar el tiempo de inactividad y mantener un rendimiento de jetting consistente, especialmente al procesar materiales viscosos o cargados de partículas Stratasys Ltd.. La automatización mejora aún más el rendimiento al integrar la calibración del cabezal de impresión, el manejo del sustrato y el monitoreo de procesos en tiempo real. Los sistemas robóticos y las plataformas basadas en cintas transportadoras permiten la producción continua o por lotes, reduciendo la intervención manual y los tiempos de ciclo. Sistemas avanzados de retroalimentación y visión se utilizan cada vez más para detectar defectos, alinear sustratos y ajustar parámetros de jetting dinámicamente, asegurando un alto rendimiento y repetibilidad HP Inc..

Colectivamente, la sinergia entre arreglos sofisticados de cabezales de impresión, boquillas de precisión y marcos de automatización robustos subyace a la escalabilidad y fiabilidad de los sistemas de fabricación aditiva de alto rendimiento basados en jetting.

Velocidad, Resolución y Escalabilidad: Métricas de Desempeño

La tecnología de jetting en la fabricación aditiva de alto rendimiento se evalúa críticamente en función de tres métricas de desempeño interrelacionadas: velocidad, resolución y escalabilidad. Velocidad se refiere a la tasa a la cual se depositan y solidifican las gotas de material, impactando directamente en el rendimiento de producción. Los sistemas de jetting modernos, como aquellos que utilizan matrices de múltiples boquillas y arquitecturas avanzadas de cabezales de impresión, pueden alcanzar tasas de deposición que superan cientos de milímetros por segundo, lo que los hace adecuados para aplicaciones a escala industrial Stratasys. Sin embargo, aumentar la velocidad a menudo introduce desafíos en el mantenimiento de la precisión de colocación de gotas y la uniformidad de la capa.

Resolución se define por el tamaño mínimo de característica y el grosor de capa alcanzable por el proceso de jetting. Los sistemas de jetting de alta resolución pueden producir características tan finas como 16 micrones, permitiendo la fabricación de geometrías intrincadas y acabados superficiales suaves 3D Systems. Lograr alta resolución típicamente requiere un control preciso sobre el tamaño de gota, la frecuencia de eyección y el movimiento del sustrato, lo que puede limitar la velocidad máxima de construcción debido a la necesidad de una deposición más lenta y controlada.

Escalabilidad aborda la capacidad de mantener el rendimiento a medida que aumentan los volúmenes de construcción y las demandas de producción. La tecnología de jetting se escala mediante la paralelización de cabezales de impresión y la integración de sistemas automatizados de manejo de materiales. Sin embargo, escalar introduce complejidades como la sincronización de boquillas, la logística de suministro de materiales y la gestión térmica, que deben ser abordadas para asegurar una calidad constante de las piezas en construcciones grandes HP.

Equilibrar estas métricas—maximizando la velocidad y la escalabilidad sin sacrificar la resolución—sigue siendo un desafío central en el avance de la tecnología de jetting para la fabricación aditiva de alto rendimiento.

Desafíos y Limitaciones en Aplicaciones Industriales

A pesar de su promesa para la fabricación rápida y precisa, la tecnología de jetting en la fabricación aditiva de alto rendimiento enfrenta varios desafíos y limitaciones que obstaculizan su adopción industrial generalizada. Una preocupación principal es el rango limitado de materiales imprimibles. Los procesos de jetting, como el jetting de materiales y el jetting de aglutinantes, a menudo requieren tintas o aglutinantes de baja viscosidad, restringiendo el uso de polímeros, cerámicas o metales de alto rendimiento que son esenciales para aplicaciones industriales exigentes. Esta restricción de material impacta las propiedades mecánicas y el rendimiento funcional de las piezas finales, limitando su idoneidad para componentes de uso final en sectores como la aeroespacial y la automotriz.

Otro desafío significativo es el riesgo de atasco de boquillas y problemas de mantenimiento, especialmente al tratar con tintas cargadas de partículas o reactivas. El atasco frecuente puede llevar a tiempos de inactividad, costos de mantenimiento incrementados y calidad de impresión inconsistente. Además, lograr una formación uniforme de gotas y una deposición precisa a altas velocidades sigue siendo técnicamente exigente, ya que las variaciones pueden resultar en defectos como fusión incompleta, porosidad o rugosidad superficial. Estos defectos comprometen la precisión dimensional y la integridad estructural de las piezas impresas, lo cual es crítico para los estándares industriales.

La escalabilidad también es una preocupación. Si bien la tecnología de jetting sobresale en la producción de piezas pequeñas e intrincadas, escalar a volúmenes de construcción más grandes o a un mayor rendimiento a menudo introduce desafíos en el mantenimiento de la consistencia de impresión y el control de procesos. Además, los requisitos de post-procesamiento, como el curado, sinterizado o infiltración, pueden agregar complejidad y costo, limitando aún más la competitividad de la tecnología en comparación con los métodos de fabricación tradicionales. Abordar estos desafíos es esencial para que la tecnología de jetting realice su pleno potencial en entornos industriales de alto rendimiento (National Institute of Standards and Technology, ASTM International).

Estudios de Caso: Éxitos de Jetting de Alto Rendimiento en el Mundo Real

Los avances recientes en la tecnología de jetting han permitido avances significativos en la fabricación aditiva de alto rendimiento (AM), como lo demuestran varios estudios de caso en el mundo real. Por ejemplo, Stratasys ha implementado sistemas PolyJet de múltiples boquillas en entornos industriales, logrando prototipos rápidos y producción de tiradas cortas con geometrías complejas y capacidades multi-material. Su sistema J850, por ejemplo, puede producir piezas multi-material y a todo color a velocidades previamente inalcanzables con métodos tradicionales de AM.

Otro ejemplo notable es la tecnología Multi Jet Fusion (MJF) de HP Inc., que ha sido adoptada por fabricantes como DSM y Jabil para la producción masiva de piezas funcionales de uso final. La capacidad de MJF para depositar y fusionar capas de material rápidamente ha permitido tiradas de producción de miles de piezas por día, con propiedades mecánicas consistentes y resolución de características finas.

En el sector de la electrónica, Nano Dimension ha aprovechado la AM basada en inyección de tinta para fabricar placas de circuito impreso (PCBs) de múltiples capas con componentes incrustados, reduciendo drásticamente los tiempos de entrega y permitiendo iteraciones de diseño rápidas. Su sistema DragonFly ejemplifica cómo el jetting puede ser adaptado para la fabricación electrónica de alto rendimiento y alta precisión.

Estos estudios de caso subrayan el impacto transformador de la tecnología de jetting en la escalabilidad de la fabricación aditiva desde el prototipado hasta la producción real, ofreciendo velocidad, flexibilidad y versatilidad de materiales que satisfacen las demandas de la industria moderna.

Tendencias Futuras e Investigación Emergente en Tecnología Jetting

El futuro de la tecnología de jetting en la fabricación aditiva de alto rendimiento está moldeado por avances rápidos en el diseño de cabezales de impresión, ciencia de materiales y automatización de procesos. Una tendencia clave es el desarrollo de sistemas de jetting multi-material y multifuncionales, que permiten la deposición simultánea de diversos materiales con un control espacial preciso. Esta capacidad es crucial para fabricar estructuras complejas, funcionalmente graduadas o de múltiples componentes en un solo paso de fabricación, lo cual es altamente deseable en sectores como la electrónica, dispositivos biomédicos y aeroespacial (Nature Reviews Materials).

La investigación emergente también se centra en aumentar el rendimiento y la resolución de los sistemas de jetting. Innovaciones como arreglos de boquillas de alta densidad, algoritmos avanzados de control de gotas y monitoreo de procesos en tiempo real están siendo integrados para aumentar la productividad sin sacrificar la calidad de las piezas. El aprendizaje automático y la inteligencia artificial se están aprovechando cada vez más para optimizar dinámicamente los parámetros de jetting, reduciendo defectos y permitiendo procesos de fabricación adaptativos (Fabricación Aditiva).

Otra dirección prometedora es la expansión de las carteras de materiales imprimibles, incluidos polímeros de alto rendimiento, cerámicas e incluso metales, a través de nuevas formulaciones de tinta y técnicas de jetting híbridas. La investigación en materiales ecológicos y sostenibles está ganando impulso, alineándose con los objetivos globales de sostenibilidad (National Institute of Standards and Technology).

Mirando hacia adelante, se espera que la integración de la tecnología de jetting con otros procesos aditivos y sustractivos, así como la adopción de gemelos digitales y marcos de Industria 4.0, mejore aún más la escalabilidad, flexibilidad e inteligencia de los sistemas de fabricación aditiva de alto rendimiento.

Conclusión: El Rol Evolutivo del Jetting en la Fabricación Aditiva

La tecnología de jetting ha evolucionado rápidamente para convertirse en una piedra angular de la fabricación aditiva de alto rendimiento, ofreciendo ventajas únicas en velocidad, precisión y versatilidad de materiales. A medida que la demanda de personalización masiva y prototipado rápido crece en diversas industrias, los sistemas basados en jetting—como el jetting de materiales y el jetting de aglutinantes—se están aprovechando cada vez más por su capacidad para depositar gotas finas con alta resolución espacial y procesar una amplia gama de materiales, desde polímeros hasta metales y cerámicas. Los avances recientes en el diseño de cabezales de impresión, formulación de tintas y control de procesos han mejorado significativamente el rendimiento y la fiabilidad, permitiendo la producción de geometrías complejas a escalas industriales.

Mirando hacia el futuro, se espera que el rol de la tecnología de jetting se expanda aún más a medida que la investigación aborde las limitaciones actuales, como el atasco de boquillas, la compatibilidad de materiales y los requisitos de post-procesamiento. La integración con el monitoreo en tiempo real y la optimización de procesos impulsada por inteligencia artificial se espera que mejore la consistencia y reduzca el desperdicio, haciendo del jetting una solución más sostenible y rentable para la fabricación a gran escala. Además, el desarrollo de capacidades de impresión multi-material y funcionalmente graduadas abrirá nuevas avenidas para la innovación en sectores como la aeroespacial, la salud y la electrónica.

En resumen, la tecnología de jetting está transitando de una herramienta de prototipado a una plataforma robusta para la producción de piezas de uso final de alto rendimiento. Sus capacidades en evolución están destinadas a redefinir el panorama de la fabricación aditiva, apoyando el cambio hacia modelos de fabricación digitales, bajo demanda y distribuidos. La inversión continua en investigación y adopción industrial será crítica para realizar completamente el potencial transformador del jetting en los próximos años (ASTM International; National Institute of Standards and Technology).

Fuentes & Referencias

- ASTM International

- Stratasys

- Nature Reviews Materials

- National Institute of Standards and Technology (NIST)

- Fraunhofer Society

- Xaar plc

- 3D Systems

- DSM

- Nano Dimension