Fabricación de Resonadores Piezoeléctricos en 2025: Desatando Materiales Avanzados, Ingeniería de Precisión y Expansión del Mercado Global. Explora Cómo la Innovación y la Demanda Están Moldeando los Próximos Cinco Años en la Tecnología de Control de Frecuencia.

- Resumen Ejecutivo: Tendencias Clave y Perspectivas para 2025

- Tamaño del Mercado, Pronósticos de Crecimiento y Puntos Calientes Regionales (2025–2029)

- Aplicaciones Emergentes: 5G, IoT, Electrónica Automotriz y Dispositivos Médicos

- Innovaciones Tecnológicas: Materiales, Miniaturización e Integración

- Panorama Competitivo: Principales Fabricantes y Movimientos Estratégicos

- Dinámicas de la Cadena de Suministro y Suministro de Materias Primas

- Normas Regulatorias y Cumplimiento de la Industria (por ejemplo, IEEE, IEC)

- Iniciativas de Sostenibilidad e Impacto Ambiental

- Inversión, M&A y Actividad de Asociaciones

- Perspectivas Futuras: Tecnologías Disruptivas y Oportunidades a Largo Plazo

- Fuentes y Referencias

Resumen Ejecutivo: Tendencias Clave y Perspectivas para 2025

El sector de fabricación de resonadores piezoeléctricos está entrando en 2025 con un impulso robusto, impulsado por la creciente demanda en telecomunicaciones, electrónica automotriz, dispositivos médicos y automatización industrial. Los resonadores piezoeléctricos—críticos para el control de frecuencia y filtrado de señales—son cada vez más esenciales a medida que 5G, IoT y sistemas avanzados de asistencia al conductor (ADAS) proliferan. La industria se caracteriza por una rápida innovación en materiales, miniaturización y producción automatizada a gran escala, con fabricantes líderes ampliando capacidades y refinando procesos para satisfacer los requisitos de aplicación en evolución.

Jugadores clave como Murata Manufacturing Co., Ltd., TDK Corporation y Kyocera Corporation continúan dominando el mercado global, aprovechando décadas de experiencia en cerámicas y tecnologías de película delgada. Estas empresas están invirtiendo en líneas de fabricación avanzadas, incluidos resonadores piezoeléctricos basados en MEMS, para abordar la demanda de componentes ultra-compactos y de alta estabilidad adecuados para dispositivos móviles y wearables de próxima generación. Por ejemplo, Murata ha anunciado la expansión continua de sus instalaciones de producción de dispositivos piezoeléctricos en Japón y el sudeste asiático, con el objetivo de asegurar la resiliencia de la cadena de suministro y satisfacer las necesidades de los OEMs globales.

La innovación en materiales sigue siendo una tendencia central, con un cambio hacia cerámicas piezoeléctricas sin plomo y materiales de un solo cristal para cumplir con las regulaciones ambientales y mejorar el rendimiento del dispositivo. TDK y Kyocera están desarrollando activamente nuevas composiciones y técnicas de fabricación para mejorar el factor Q, la estabilidad térmica y la miniaturización. Además, la adopción de inspección automatizada y control de procesos impulsado por IA está acelerándose, lo que permite mayores rendimientos y calidad consistente en la producción en masa.

Las perspectivas de la cadena de suministro para 2025 son cautelosamente optimistas. Si bien el sector se ha recuperado en gran medida de las interrupciones de los últimos años, las tensiones geopolíticas en curso y la volatilidad de los precios de las materias primas siguen siendo preocupaciones. Los fabricantes líderes están diversificando el suministro e invirtiendo en integración vertical para mitigar riesgos. Se espera que la expansión regional, particularmente en el sudeste asiático, continúe a medida que las empresas busquen equilibrar costos, logística y proximidad a los principales centros de fabricación de electrónica.

Mirando hacia adelante, la industria de fabricación de resonadores piezoeléctricos está lista para un crecimiento constante hasta 2025 y más allá, respaldada por la transformación digital de múltiples mercados finales. El enfoque seguirá siendo en aumentar la producción, avanzar en la ciencia de materiales e integrar tecnologías de fabricación inteligente para ofrecer la próxima generación de componentes piezoeléctricos de alto rendimiento y confiables.

Tamaño del Mercado, Pronósticos de Crecimiento y Puntos Calientes Regionales (2025–2029)

El sector global de fabricación de resonadores piezoeléctricos está preparado para un crecimiento robusto desde 2025 hasta 2029, impulsado por la expansión de aplicaciones en telecomunicaciones, electrónica automotriz, dispositivos médicos y automatización industrial. A principios de 2025, el mercado se caracteriza por una fuerte demanda de resonadores de alta frecuencia, miniaturizados y energéticamente eficientes, particularmente en infraestructura 5G, dispositivos IoT y sistemas avanzados de asistencia al conductor (ADAS).

Asia-Pacífico sigue siendo el punto caliente regional dominante, con países como Japón, China, Corea del Sur y Taiwán albergando la mayoría de los principales fabricantes y proveedores. Murata Manufacturing Co., Ltd. y TDK Corporation, ambas con sede en Japón, son líderes globales en la producción de componentes piezoeléctricos, aprovechando cerámicas avanzadas y tecnologías MEMS para satisfacer los requisitos en evolución de la industria. SG Micro Corp. de China y Samsung Electro-Mechanics en Corea del Sur también están aumentando su capacidad de fabricación, apoyados por iniciativas gubernamentales para localizar cadenas de suministro y aumentar la autosuficiencia en semiconductores.

Europa está emergiendo como una región de crecimiento significativa, con Alemania y Francia invirtiendo en I+D y en instalaciones de producción para materiales y dispositivos piezoeléctricos. Empresas como EPCOS (una empresa del grupo TDK) y piezosystem jena GmbH están ampliando sus carteras de productos para abordar la demanda en instrumentación de precisión e imágenes médicas. En América del Norte, Estados Unidos alberga a jugadores establecidos como KYOCERA Corporation (con operaciones significativas en EE. UU.) y CTS Corporation, ambos centrados en resonadores de alta fiabilidad para los mercados aeroespacial, de defensa e industrial.

Los pronósticos de crecimiento del mercado para 2025–2029 indican una tasa de crecimiento anual compuesta (CAGR) en los dígitos simples medios a altos, con algunas fuentes de la industria proyectando una expansión anual del mercado del 6 al 8%. Esto está respaldado por la proliferación de dispositivos conectados, el despliegue de redes 5G/6G y la electrificación de vehículos. Se espera que la demanda de resonadores de onda acústica de superficie (SAW) y de onda acústica de volumen (BAW) supere a los dispositivos tradicionales basados en cuarzo, a medida que los fabricantes invierten en nuevos materiales y líneas de producción automatizadas para lograr un mayor rendimiento y tolerancias más ajustadas.

Mirando hacia adelante, la resiliencia de la cadena de suministro regional, la miniaturización continua y la integración de resonadores piezoeléctricos en módulos electrónicos complejos darán forma al panorama competitivo. Se espera que las inversiones estratégicas de las empresas líderes y las iniciativas respaldadas por el gobierno en Asia-Pacífico y Europa refuercen estas regiones como centros de innovación y fabricación hasta 2029.

Aplicaciones Emergentes: 5G, IoT, Electrónica Automotriz y Dispositivos Médicos

La fabricación de resonadores piezoeléctricos está experimentando una transformación significativa en 2025, impulsada por la rápida expansión de aplicaciones emergentes como las comunicaciones 5G, el Internet de las Cosas (IoT), la electrónica automotriz y los dispositivos médicos. Estos sectores demandan componentes de control de frecuencia cada vez más miniaturizados, de alto rendimiento y confiables, lo que impulsa a los fabricantes a innovar tanto en materiales como en procesos de producción.

En el sector 5G, la proliferación de pequeñas celdas, MIMO masivo y tecnologías de ondas milimétricas ha llevado a un aumento en la demanda de resonadores piezoeléctricos de alta frecuencia y baja pérdida. Fabricantes líderes como Murata Manufacturing Co., Ltd. y TDK Corporation están invirtiendo en materiales piezoeléctricos de película delgada avanzados, incluidos tantalato de litio y niobato de litio, para lograr los estrictos requisitos de rendimiento de los módulos de RF de 5G. Estas empresas también están ampliando sus líneas de producción de resonadores basados en MEMS para satisfacer las necesidades de volumen y precisión de la infraestructura inalámbrica de próxima generación.

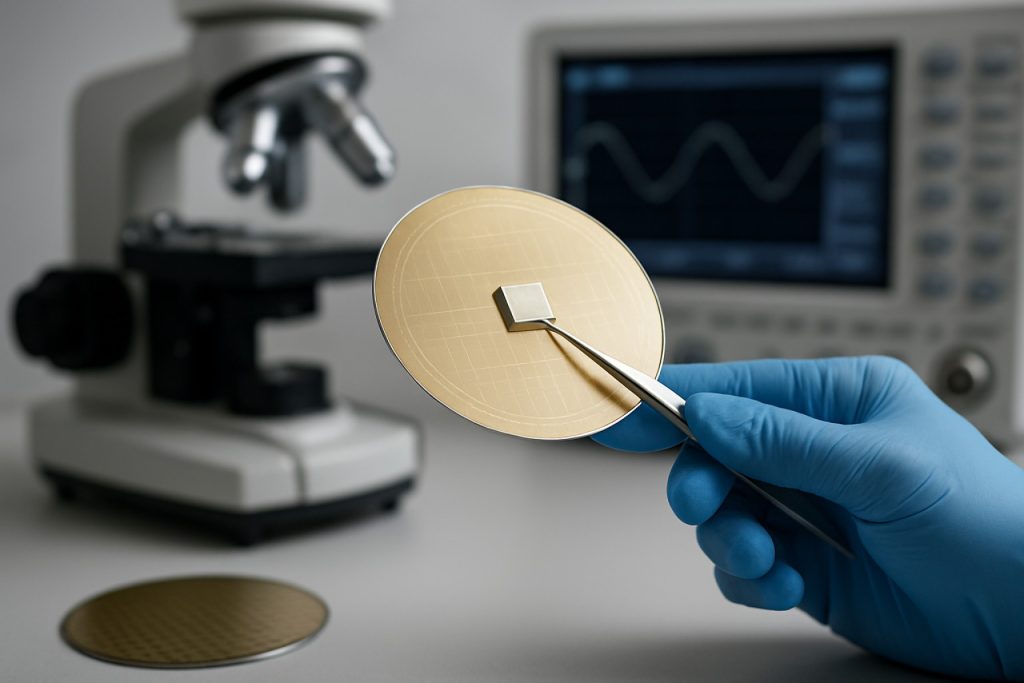

Los dispositivos IoT, que requieren componentes de temporización ultra-compactos y energéticamente eficientes, son otro motor importante de innovación. Seiko Epson Corporation y Kyocera Corporation están enfocándose en la miniaturización a través de empaquetado a nivel de oblea y la integración de resonadores piezoeléctricos con chips semiconductores. Este enfoque no solo reduce el tamaño del dispositivo, sino que también mejora la resistencia al estrés ambiental, un factor crítico para las implementaciones de IoT en entornos industriales y al aire libre.

En el sector automotriz, el cambio hacia vehículos eléctricos (EVs), sistemas avanzados de asistencia al conductor (ADAS) y comunicación vehículo-a-todo (V2X) está alimentando la demanda de resonadores robustos y de alta fiabilidad. NXP Semiconductors y ROHM Co., Ltd. están colaborando con fabricantes de resonadores para desarrollar componentes que puedan soportar amplios rangos de temperatura, vibraciones e interferencias electromagnéticas, asegurando un funcionamiento estable en entornos automotrices adversos.

Los dispositivos médicos, particularmente las tecnologías implantables y portátiles, requieren resonadores piezoeléctricos biocompatibles y altamente estables. Empresas como SonoScape Medical Corp. están explorando cerámicas avanzadas y técnicas de encapsulación novedosas para cumplir con los estándares regulatorios y de rendimiento para aplicaciones médicas. Se espera que la tendencia hacia la monitorización remota de pacientes y herramientas de diagnóstico miniaturizadas acelere aún más la demanda de capacidades de fabricación de resonadores especializadas.

Mirando hacia adelante, el panorama de fabricación de resonadores piezoeléctricos está destinado a evolucionar rápidamente, con una inversión continua en automatización, ciencia de materiales y tecnologías de integración. Se espera que la convergencia de estas tendencias permita nuevos factores de forma y funcionalidades, apoyando la próxima ola de innovación en los mercados de 5G, IoT, automotriz y dispositivos médicos.

Innovaciones Tecnológicas: Materiales, Miniaturización e Integración

La fabricación de resonadores piezoeléctricos está experimentando una transformación significativa en 2025, impulsada por avances en la ciencia de materiales, técnicas de miniaturización e integración con procesos semiconductores. Estas innovaciones son cruciales para satisfacer las crecientes demandas de comunicaciones 5G/6G, IoT, radar automotriz y aplicaciones de temporización de precisión.

Una tendencia clave es el cambio de resonadores tradicionales de onda acústica de volumen (BAW) y de onda acústica de superficie (SAW) que utilizan cuarzo o niobato de litio, hacia materiales piezoeléctricos de película delgada como el nitruro de aluminio (AlN) y el AlN dopado con escandio (ScAlN). Estos materiales ofrecen coeficientes de acoplamiento electromecánico más altos y son compatibles con procesos CMOS estándar, lo que permite la integración monolítica con módulos de RF. Murata Manufacturing Co., Ltd. y TDK Corporation están a la vanguardia, con ambas empresas invirtiendo en tecnologías BAW y SAW de película delgada para filtros y resonadores de próxima generación.

La miniaturización es otro enfoque importante. La reducción continua en el tamaño del dispositivo se logra a través de fotolitografía avanzada y empaquetado a nivel de oblea. Qorvo, Inc. y Skyworks Solutions, Inc. están aprovechando técnicas de sistemas microelectromecánicos (MEMS) para fabricar resonadores ultra-compactos con características submicrónicas, apoyando frecuencias más altas y una integración más densa en plataformas móviles y automotrices.

La integración con electrónica basada en silicio está acelerándose. Fundiciones como Taiwan Semiconductor Manufacturing Company están colaborando con fabricantes de dispositivos piezoeléctricos para permitir la co-fabricación de resonadores y circuitos integrados en la misma oblea. Este enfoque de sistema-en-paquete (SiP) reduce las parasitarias, mejora la integridad de la señal y agiliza el ensamblaje para aplicaciones de alto volumen.

La sostenibilidad y la resiliencia de la cadena de suministro también están moldeando las elecciones de materiales. Las empresas están explorando cerámicas piezoeléctricas sin plomo y métodos de deposición de película delgada escalables para reducir el impacto ambiental y garantizar un suministro confiable. KEMET Corporation y KYOCERA Corporation son notables por sus esfuerzos en desarrollar materiales piezoeléctricos ecológicos y de alto rendimiento.

Mirando hacia adelante, los próximos años probablemente verán más avances en películas delgadas de un solo cristal, integración 3D y optimización de procesos impulsada por IA. Se espera que estos avances produzcan resonadores con una estabilidad de frecuencia sin precedentes, menor consumo de energía e integración perfecta en sistemas electrónicos heterogéneos, consolidando los resonadores piezoeléctricos como componentes fundamentales en el paisaje electrónico en evolución.

Panorama Competitivo: Principales Fabricantes y Movimientos Estratégicos

El panorama competitivo de la fabricación de resonadores piezoeléctricos en 2025 se caracteriza por una mezcla de corporaciones multinacionales establecidas y jugadores regionales especializados, cada uno aprovechando la ciencia de materiales avanzada, la automatización y asociaciones estratégicas para mantener o expandir sus posiciones en el mercado. El sector está impulsado por la creciente demanda de componentes de alta frecuencia, miniaturizados y energéticamente eficientes en telecomunicaciones, electrónica automotriz, dispositivos médicos y automatización industrial.

Entre los líderes globales, Murata Manufacturing Co., Ltd. continúa dominando con su extensa cartera de resonadores de cerámica y cuarzo, respaldada por una producción verticalmente integrada y un sólido pipeline de I+D. Las recientes inversiones de Murata en la expansión de sus plantas de Fukui y Yasu están destinadas a satisfacer las crecientes necesidades de infraestructura 5G y electrónica automotriz, con un enfoque en resonadores SMD de alta fiabilidad y miniaturizados.

TDK Corporation sigue siendo un innovador clave, particularmente en resonadores MEMS piezoeléctricos de película delgada, que están siendo adoptados cada vez más en aplicaciones de IoT y wearables. Las colaboraciones estratégicas de TDK con fundiciones de semiconductores y su expansión de líneas de producción automatizadas en Japón y Malasia se espera que mejoren tanto la capacidad como la diversidad de productos hasta 2025 y más allá.

Kyocera Corporation y Seiko Epson Corporation también son prominentes, con Kyocera enfocándose en resonadores de cuarzo de alta estabilidad para mercados automotrices e industriales, y Epson aprovechando su tecnología QMEMS patentada para dispositivos ultra-compactos y de alta frecuencia. Ambas empresas están invirtiendo en la transformación digital de los procesos de fabricación, incluyendo control de calidad impulsado por IA y optimización de la cadena de suministro.

En Estados Unidos, TXC Corporation y Abracon LLC son notables por sus amplias gamas de productos y su capacidad de respuesta a los requisitos de diseño personalizados, sirviendo a sectores desde la electrónica de consumo hasta la aeroespacial. Estas empresas están enfatizando cada vez más la prototipación rápida y la fabricación flexible para abordar las especificaciones en evolución de los clientes.

En el frente de los materiales, Noritake Co., Limited y Nichicon Corporation están invirtiendo en materiales piezocerámicos de próxima generación, con el objetivo de mejorar la estabilidad térmica y la precisión de frecuencia. Se espera que tales avances abran nuevas áreas de aplicación y refuercen las posiciones competitivas de estos proveedores.

Mirando hacia adelante, es probable que el panorama competitivo vea una mayor consolidación, con alianzas estratégicas y actividad de M&A anticipadas a medida que las empresas busquen asegurar cadenas de suministro y acelerar la innovación. El impulso hacia la fabricación digitalizada y sostenible y la integración de IA e IoT en los entornos de producción serán diferenciadores clave entre los principales fabricantes de resonadores piezoeléctricos durante el resto de la década.

Dinámicas de la Cadena de Suministro y Suministro de Materias Primas

Las dinámicas de la cadena de suministro y el suministro de materias primas para la fabricación de resonadores piezoeléctricos en 2025 están moldeadas por una combinación de avances tecnológicos, factores geopolíticos y estándares industriales en evolución. Los resonadores piezoeléctricos, esenciales para el control de frecuencia en electrónica, dependen en gran medida de cuarzo de alta pureza, cerámicas avanzadas y metales especiales como plata y oro para electrodos. La cadena de suministro global para estos materiales es compleja, con dependencias significativas en algunas regiones clave y proveedores.

El cuarzo, la materia prima principal para muchos resonadores piezoeléctricos, se obtiene de depósitos de alta pureza, con importantes operaciones de minería y procesamiento ubicadas en Estados Unidos, Brasil y partes de Asia. Empresas como Murata Manufacturing Co., Ltd. y TDK Corporation están entre los principales fabricantes, con cadenas de suministro verticalmente integradas que ayudan a mitigar los riesgos asociados con la escasez de materias primas. Estas empresas han invertido en contratos a largo plazo y asociaciones estratégicas con proveedores de cuarzo para garantizar un suministro estable, especialmente a medida que la demanda de los sectores automotriz, de telecomunicaciones y de IoT continúa aumentando.

Los materiales piezoeléctricos basados en cerámica, como el titanato de zirconio de plomo (PZT), también son críticos. El suministro de elementos de tierras raras y compuestos de plomo requeridos para estas cerámicas está sujeto a un escrutinio regulatorio y preocupaciones ambientales, particularmente en China, que domina la producción global. En respuesta, fabricantes como KEMET Corporation (una subsidiaria de Yageo) y Kyocera Corporation están explorando materiales alternativos e iniciativas de reciclaje para reducir la dependencia de fuentes volátiles y cumplir con regulaciones ambientales cada vez más estrictas.

Los materiales de electrodos, típicamente plata u oro, se obtienen de operaciones mineras globales, con la volatilidad de precios influenciada por factores macroeconómicos. Para abordar posibles interrupciones en el suministro, las empresas están adoptando cada vez más tecnologías que ahorran material y explorando el uso de materiales conductores alternativos.

Mirando hacia adelante, las perspectivas para la cadena de suministro de resonadores piezoeléctricos en los próximos años se caracterizan por un impulso hacia una mayor transparencia, sostenibilidad y diversificación regional. Los líderes de la industria están invirtiendo en herramientas de gestión de la cadena de suministro digital y sistemas de trazabilidad para monitorear los orígenes de las materias primas y garantizar el cumplimiento de los estándares internacionales. Además, hay una creciente tendencia hacia la localización de la producción y el suministro para reducir los tiempos de entrega y la exposición a riesgos geopolíticos. A medida que la demanda de resonadores de alto rendimiento acelera, especialmente en aplicaciones de 5G y automotrices, asegurar fuentes de materias primas confiables y sostenibles seguirá siendo una prioridad máxima para los fabricantes y sus socios.

Normas Regulatorias y Cumplimiento de la Industria (por ejemplo, IEEE, IEC)

La fabricación de resonadores piezoeléctricos en 2025 está gobernada por un sólido marco de estándares internacionales y requisitos regulatorios, asegurando la fiabilidad del producto, la seguridad y la interoperabilidad en los mercados globales. Dos de los organismos más influyentes en este ámbito son la Comisión Electrotécnica Internacional (IEC) y el Instituto de Ingenieros Eléctricos y Electrónicos (IEEE), ambos han establecido directrices completas para el diseño, prueba y rendimiento de dispositivos piezoeléctricos.

La Comisión Electrotécnica Internacional mantiene la serie IEC 60444, que especifica métodos de medición para resonadores piezoeléctricos, incluyendo frecuencia, impedancia y factor de calidad. Estas normas se actualizan regularmente para reflejar avances en la ciencia de materiales y miniaturización, con revisiones recientes enfocadas en los desafíos únicos que plantean los resonadores de película delgada y basados en MEMS de próxima generación. El cumplimiento con las normas IEC es a menudo un requisito previo para la entrada al mercado en Europa y muchas partes de Asia, y fabricantes líderes como Murata Manufacturing Co., Ltd. y TDK Corporation participan activamente en grupos de trabajo de la IEC para dar forma a los requisitos futuros.

En paralelo, el IEEE proporciona estándares técnicos adicionales, como IEEE 176 e IEEE 1177, que definen la terminología, técnicas de medición y criterios de rendimiento para materiales y dispositivos piezoeléctricos. Estos estándares son ampliamente referenciados en América del Norte y están siendo adoptados cada vez más por fabricantes globales que buscan armonización a través de las cadenas de suministro. La colaboración continua del IEEE con las partes interesadas de la industria asegura que los estándares sigan siendo relevantes a medida que nuevas aplicaciones—como las comunicaciones 5G y sensores automotrices avanzados—impulsen la demanda de un mayor rendimiento y fiabilidad.

Más allá de IEC y IEEE, organismos regulatorios regionales como el Comité de Normas Industriales de Japón (JISC) y el Comité Europeo de Normalización Electrotécnica (CENELEC) juegan un papel en la localización y aplicación del cumplimiento. Los fabricantes también deben adherirse a directrices ambientales y de seguridad, incluyendo RoHS y REACH, que restringen sustancias peligrosas en componentes electrónicos. Empresas como TXC Corporation y Seiko Epson Corporation han establecido equipos internos de cumplimiento para monitorear las regulaciones en evolución y asegurar que sus resonadores piezoeléctricos cumplan con todos los requisitos aplicables.

Mirando hacia adelante, se espera que el panorama regulatorio evolucione en respuesta a tecnologías emergentes y preocupaciones de sostenibilidad. Grupos de la industria están trabajando para actualizar los estándares para materiales piezoeléctricos sin plomo y para abordar la integración de resonadores en sistemas electrónicos cada vez más complejos. A medida que el mercado de resonadores piezoeléctricos se expande—impulsado por IoT, dispositivos médicos y electrónica automotriz—los fabricantes deberán mantener estrategias de cumplimiento rigurosas para seguir siendo competitivos y asegurar el acceso al mercado global.

Iniciativas de Sostenibilidad e Impacto Ambiental

La sostenibilidad se está convirtiendo en un enfoque central en la fabricación de resonadores piezoeléctricos, impulsada por presiones regulatorias, demanda de los clientes y el cambio más amplio de la industria electrónica hacia prácticas más ecológicas. A partir de 2025, los principales fabricantes están persiguiendo activamente iniciativas para reducir el impacto ambiental tanto de los materiales como de los procesos utilizados en la producción de resonadores piezoeléctricos.

Un área significativa de preocupación es el uso de materiales a base de plomo, particularmente el titanato de zirconio de plomo (PZT), que ha sido durante mucho tiempo la cerámica piezoeléctrica dominante debido a su rendimiento superior. Sin embargo, la directiva RoHS de la Unión Europea y regulaciones similares en otras regiones están empujando a los fabricantes a desarrollar y comercializar alternativas sin plomo. Empresas como Murata Manufacturing Co., Ltd. y TDK Corporation han anunciado líneas de investigación y producción piloto en curso para titanato de bario y otras cerámicas sin plomo, con el objetivo de equilibrar la seguridad ambiental con el rendimiento del dispositivo.

La eficiencia energética en la fabricación es otra prioridad. Jugadores importantes como KYOCERA Corporation están invirtiendo en fuentes de energía renovables para sus instalaciones de producción y optimizando flujos de procesos para minimizar el consumo de energía y residuos. Estos esfuerzos a menudo se combinan con sistemas de reciclaje de agua y gestión química en circuito cerrado para reducir la huella ambiental de los pasos de procesamiento húmedo, que son comunes en la fabricación de resonadores.

El suministro de materiales también está bajo escrutinio. Las empresas están buscando cada vez más proveedores que cumplan con estándares responsables de minería y procesamiento de materiales, particularmente para elementos de tierras raras y metales especiales utilizados en materiales piezoeléctricos avanzados. Nemicon Corporation y Seiko Epson Corporation han publicado informes de sostenibilidad que describen su compromiso con el abastecimiento ético y la transparencia de la cadena de suministro.

Las iniciativas de reducción de residuos y reciclaje están ganando terreno. Los fabricantes están desarrollando procesos para recuperar y reutilizar polvos cerámicos y electrodos metálicos de los desechos de producción. Algunos, como Murata Manufacturing Co., Ltd., han establecido objetivos para cero residuos en vertederos de sus principales plantas de dispositivos piezoeléctricos para 2027, con el progreso rastreado a través de divulgaciones ambientales anuales.

Mirando hacia adelante, se espera que la industria acelere la adopción de química verde, reduzca aún más las sustancias peligrosas y aumente la reciclabilidad de los componentes piezoeléctricos. La colaboración con instituciones académicas y consorcios industriales probablemente dará lugar a nuevos materiales ecológicos y técnicas de fabricación escalables, apoyando tanto el cumplimiento regulatorio como los objetivos de sostenibilidad corporativa.

Inversión, M&A y Actividad de Asociaciones

El sector de fabricación de resonadores piezoeléctricos está experimentando un aumento en la inversión, la actividad de fusiones y adquisiciones (M&A) y asociaciones a medida que la demanda global de componentes avanzados de control de frecuencia acelera hacia 2025. Este impulso está impulsado por la proliferación de infraestructura 5G, electrónica automotriz, dispositivos IoT y equipos médicos, todos los cuales requieren resonadores de alto rendimiento y miniaturizados.

Los principales actores de la industria están ampliando activamente sus capacidades de fabricación y carteras tecnológicas a través de inversiones estratégicas. Murata Manufacturing Co., Ltd., un líder global en componentes piezoeléctricos, continúa invirtiendo en sus instalaciones de producción en Japón y el sudeste asiático, con el objetivo de satisfacer la creciente demanda de resonadores de onda acústica de superficie (SAW) y de onda acústica de volumen (BAW). De manera similar, TDK Corporation está canalizando capital en su segmento de dispositivos piezoeléctricos, con un enfoque en aplicaciones automotrices e industriales, y ha anunciado planes para automatizar y escalar aún más sus líneas de fabricación de resonadores.

La actividad de M&A también está moldeando el panorama competitivo. Kyocera Corporation tiene un historial de adquisición e integración de empresas de tecnología piezoeléctrica para ampliar su oferta de productos, y los observadores de la industria anticipan una mayor consolidación a medida que las empresas busquen asegurar propiedad intelectual y know-how de fabricación. En Estados Unidos, Qorvo, Inc.—un proveedor clave de resonadores BAW para módulos RF—ha señalado su apertura a adquisiciones estratégicas para mejorar su integración vertical y abordar mercados emergentes como el ultra ancho de banda y el radar automotriz.

Las asociaciones y joint ventures son cada vez más comunes, particularmente a medida que las empresas buscan acelerar la innovación y reducir el tiempo de comercialización para los resonadores de próxima generación. Abracon LLC, un proveedor de dispositivos de control de frecuencia y temporización, ha celebrado acuerdos de colaboración con fundiciones y proveedores de materiales para asegurar el acceso a sustratos piezoeléctricos avanzados y tecnologías de procesamiento de obleas. Mientras tanto, Seiko Epson Corporation está aprovechando asociaciones con fabricantes de semiconductores para co-desarrollar resonadores piezoeléctricos miniaturizados basados en MEMS para aplicaciones de wearables e IoT.

Mirando hacia adelante, se espera que el sector vea una continua inversión y actividad de asociaciones hasta 2025 y más allá, a medida que los fabricantes compiten por abordar los requisitos técnicos en evolución y los desafíos de la cadena de suministro global. El enfoque probablemente seguirá siendo en la expansión de capacidad, la integración de tecnología y colaboraciones estratégicas, posicionando a la industria para un crecimiento robusto en los próximos años.

Perspectivas Futuras: Tecnologías Disruptivas y Oportunidades a Largo Plazo

El futuro de la fabricación de resonadores piezoeléctricos está preparado para una transformación significativa a medida que la industria integra materiales avanzados, automatización y nuevos paradigmas de diseño. En 2025 y en los próximos años, se espera que varias tecnologías disruptivas remodelen tanto los procesos de producción como el panorama de aplicaciones de los resonadores piezoeléctricos.

Una tendencia clave es la adopción de nuevos materiales piezoeléctricos más allá del cuarzo tradicional y del titanato de zirconio de plomo (PZT). La investigación y la fabricación a escala piloto se están enfocando cada vez más en cerámicas sin plomo, como el niobato de potasio y sodio (KNN), en respuesta a las regulaciones ambientales y objetivos de sostenibilidad. Fabricantes importantes como Murata Manufacturing Co., Ltd. y TDK Corporation están invirtiendo en el desarrollo de estos materiales, con el objetivo de equilibrar el rendimiento con perfiles ecológicos. Además, los materiales de un solo cristal y los piezoeléctricos de película delgada están ganando tracción por sus superiores propiedades electromecánicas y compatibilidad con dispositivos miniaturizados.

Los procesos de fabricación también están evolucionando rápidamente. La integración de tecnología de sistemas microelectromecánicos (MEMS) está permitiendo la producción de resonadores piezoeléctricos altamente miniaturizados, fabricados en lotes, con una estabilidad de frecuencia mejorada y un menor consumo de energía. Empresas como SiTime Corporation están a la vanguardia de la innovación de resonadores basados en MEMS, aprovechando procesos basados en silicio para lograr una fabricación rentable y de alto volumen. La automatización y digitalización, incluyendo el uso de control de procesos impulsado por IA y monitoreo de calidad en tiempo real, están mejorando aún más el rendimiento y la consistencia en las líneas de producción.

Mirando hacia adelante, la convergencia de los resonadores piezoeléctricos con dominios de aplicación emergentes—como las comunicaciones 5G/6G, radar automotriz y dispositivos de borde IoT—impulsará la demanda de un mayor rendimiento y fiabilidad. El sector automotriz, en particular, se espera que sea un área de crecimiento importante, con empresas como NXP Semiconductors y STMicroelectronics integrando resonadores avanzados en módulos de sensor y temporización para vehículos autónomos y sistemas avanzados de asistencia al conductor (ADAS).

Las oportunidades a largo plazo también radican en el desarrollo de resonadores piezoeléctricos flexibles y estirables para electrónica portátil y dispositivos biomédicos. Los esfuerzos colaborativos entre fabricantes establecidos e instituciones de investigación están acelerando la comercialización de estos dispositivos de próxima generación. A medida que la industria continúa innovando, es probable que el panorama competitivo vea un aumento en la colaboración, la integración vertical y la aparición de nuevos entrantes que se especializan en aplicaciones de nicho o materiales avanzados.

En resumen, el sector de fabricación de resonadores piezoeléctricos está entrando en una fase dinámica, caracterizada por la innovación en materiales, la automatización de procesos y la expansión de mercados de uso final. Las empresas que invierten en tecnologías disruptivas y capacidades de fabricación ágiles están bien posicionadas para capitalizar las oportunidades en evolución hasta 2025 y más allá.

Fuentes y Referencias

- Murata Manufacturing Co., Ltd.

- Samsung Electro-Mechanics

- EPCOS (una empresa del grupo TDK)

- piezosystem jena GmbH

- CTS Corporation

- Seiko Epson Corporation

- NXP Semiconductors

- ROHM Co., Ltd.

- SonoScape Medical Corp.

- Skyworks Solutions, Inc.

- KEMET Corporation

- TXC Corporation

- Noritake Co., Limited

- Nichicon Corporation

- IEEE

- Comité de Normas Industriales de Japón (JISC)

- Comité Europeo de Normalización Electrotécnica (CENELEC)

- Nemicon Corporation

- SiTime Corporation

- STMicroelectronics