Desbloqueando una Superior Consistencia en Productos: La Guía Definitiva para el Control de Calidad en Moldeo por Inyección. Descubre las Estrategias y Tecnologías que Eliminan Defectos y Maximizan la Eficiencia.

- Introducción al Control de Calidad en Moldeo por Inyección

- Parámetros Críticos de Calidad en Moldeo por Inyección

- Defectos Comunes y sus Causas Raíz

- Monitoreo de Procesos y Análisis de Datos en Tiempo Real

- Técnicas y Tecnologías de Inspección Avanzadas

- Mejores Prácticas para la Selección y Manejo de Materiales

- Mantenimiento de Moldes y Procedimientos de Calibración

- Control Estadístico de Procesos (SPC) en Moldeo por Inyección

- Implementación de Sistemas de Gestión de Calidad (QMS)

- Estudios de Caso: Logrando Producción Cero Defectos

- Tendencias Futuras en el Control de Calidad del Moldeo por Inyección

- Conclusión y Recomendaciones Prácticas

- Fuentes y Referencias

Introducción al Control de Calidad en Moldeo por Inyección

El control de calidad en el moldeo por inyección abarca los procesos y metodologías sistemáticos utilizados para garantizar que las piezas plásticas moldeadas cumplan consistentemente con las especificaciones y estándares de rendimiento predefinidos. Dado que el moldeo por inyección se utiliza ampliamente en industrias como la automotriz, los dispositivos médicos y los bienes de consumo, mantener un control de calidad riguroso es esencial para minimizar defectos, reducir desechos y garantizar la confiabilidad del producto. El proceso de control de calidad en el moldeo por inyección generalmente implica el monitoreo de parámetros críticos como temperatura, presión, tiempo de ciclo y consistencia del material a lo largo del ciclo de producción. Se emplean cada vez más técnicas avanzadas, incluidos el control estadístico de procesos (SPC), la inspección en línea y los sistemas de visión automatizados, para detectar desviaciones en tiempo real y facilitar acciones correctivas inmediatas.

Un control de calidad efectivo no solo aborda defectos visibles como deformaciones, marcas de hundimiento o inyecciones cortas, sino que también se enfoca en problemas menos evidentes, como tensiones internas y inconsistencias de material que pueden comprometer el rendimiento a largo plazo del producto. Los requisitos regulatorios y los estándares de la industria, como los establecidos por la Organización Internacional de Normalización (ISO), impulsan aún más la adopción de sistemas de gestión de calidad sólidos en las operaciones de moldeo por inyección. Al integrar el control de calidad en cada etapa, desde la selección de materia prima hasta la inspección final, los fabricantes pueden lograr mayores rendimientos, reducir costos de producción y mejorar la satisfacción del cliente. A medida que la industria evoluciona, el papel de la digitalización y el análisis de datos en el control de calidad continúa creciendo, lo que permite un mantenimiento predictivo y una mejora continua de procesos.

Parámetros Críticos de Calidad en Moldeo por Inyección

Los parámetros críticos de calidad en el moldeo por inyección son esenciales para garantizar que las piezas moldeadas cumplan con especificaciones y requisitos de rendimiento estrictos. Estos parámetros influyen directamente en las propiedades mecánicas, la precisión dimensional y el acabado superficial del producto final. Los parámetros clave incluyen temperatura de fusión, presión de inyección, tiempo de enfriamiento, temperatura del molde y presión de retención. Cada uno de estos factores debe ser controlado y monitoreado con precisión a lo largo del proceso de producción para minimizar defectos como deformaciones, marcas de hundimiento, inyecciones cortas y rebabas.

La temperatura de fusión afecta la viscosidad del polímero, lo que a su vez impacta las características de flujo y la capacidad de llenar geometrías de molde complejas. Un control inadecuado puede llevar a un llenado incompleto o degradación del material. La presión de inyección y la presión de retención son críticas para empacar el material en el molde y compensar la contracción del material durante el enfriamiento. Si estas presiones no están optimizadas, pueden surgir problemas como vacíos o inexactitudes dimensionales. El tiempo de enfriamiento y la temperatura del molde son igualmente importantes, ya que determinan la velocidad a la que la pieza se solidifica y el grado de tensiones internas. Un enfriamiento inadecuado puede resultar en deformaciones o tensiones residuales que comprometen la integridad de la pieza.

Para mantener altos estándares de calidad, los fabricantes a menudo emplean control estadístico de procesos (SPC) y sistemas de monitoreo en tiempo real para rastrear estos parámetros y asegurar consistencia en los lotes de producción. Sensores avanzados y análisis de datos se utilizan cada vez más para detectar desviaciones y permitir acciones correctivas rápidas. Cumplir con estos parámetros críticos de calidad es vital para el cumplimiento de los estándares de la industria y para entregar componentes moldeados por inyección confiables y de alto rendimiento Organización Internacional de Normalización.

Defectos Comunes y sus Causas Raíz

El moldeo por inyección es susceptible a una variedad de defectos que pueden comprometer la calidad, funcionalidad y estética del producto. Comprender las causas raíz de estos defectos es esencial para un control de calidad efectivo. Los defectos comunes incluyen inyecciones cortas, rebabas, marcas de hundimiento, deformaciones y marcas de quemadura. Cada defecto generalmente surge de problemas específicos de proceso o material.

- Inyecciones cortas ocurren cuando la cavidad del molde no se llena completamente, a menudo debido a presión de inyección insuficiente, baja temperatura de fusión o ventilación inadecuada. Estos problemas pueden estar relacionados con configuraciones incorrectas de la máquina o problemas de viscosidad del material (Instituto Nacional de Estándares y Tecnología).

- Rebabas son material excedente que escapa de la cavidad del molde, generalmente en la línea de separación. Este defecto es causado comúnmente por presión de inyección excesiva, componentes del molde desgastados o fuerza de cierre inadecuada (Organización Internacional de Normalización).

- Marcas de hundimiento son depresiones en la superficie de las piezas moldeadas, típicamente resultado de un tiempo de enfriamiento insuficiente, secciones gruesas o presión de empaque inadecuada. Estos factores impiden que el material se solidifique de manera uniforme (Sociedad de Ingenieros de Manufactura).

- Deformaciones se refieren a la distorsión de las piezas después de la expulsión, a menudo causadas por enfriamiento desigual, flujo inconsistente de material o tensiones residuales dentro de la pieza (Asociación de la Industria del Plástico).

- Marcas de quemadura aparecen como decoloración o degradación, típicamente debido a aire atrapado o velocidad de inyección excesiva, lo que provoca sobrecalentamiento localizado (ASTM International).

Identificar y abordar estas causas raíz a través de la optimización del proceso, el mantenimiento de moldes y la selección de materiales es fundamental para minimizar defectos y asegurar la calidad consistente del producto en el moldeo por inyección.

Monitoreo de Procesos y Análisis de Datos en Tiempo Real

El monitoreo de procesos y el análisis de datos en tiempo real son componentes críticos para asegurar resultados de alta calidad en el control de calidad del moldeo por inyección. Las máquinas modernas de moldeo por inyección están equipadas con una variedad de sensores que recopilan continuamente datos sobre parámetros clave del proceso como temperatura, presión, velocidad de inyección y tiempo de enfriamiento. Estos datos se transmiten en tiempo real a sistemas de monitoreo, lo que permite la detección inmediata de desviaciones de las ventanas de proceso óptimas. Al aprovechar análisis avanzados y algoritmos de aprendizaje automático, los fabricantes pueden identificar tendencias sutiles y anomalías que pueden indicar defectos potenciales o desviaciones del proceso antes de que afecten la calidad del producto.

El análisis de datos en tiempo real facilita la toma de decisiones rápidas y acciones correctivas, minimizando las tasas de desperdicio y reduciendo el tiempo de inactividad. Por ejemplo, si un sensor detecta una caída de presión durante la fase de inyección, el sistema puede ajustar automáticamente la configuración de la máquina o alertar a los operadores para que intervengan, evitando así la producción de piezas defectuosas. Además, la integración del monitoreo de procesos con los Sistemas de Ejecución de Manufactura (MES) permite una trazabilidad y documentación completas, que son esenciales para industrias con requisitos regulatorios estrictos como la automotriz y los dispositivos médicos.

La adopción de tecnologías de la Industria 4.0, incluido el Internet Industrial de las Cosas (IIoT), ha mejorado aún más las capacidades del monitoreo de procesos en el moldeo por inyección. Las plataformas basadas en la nube ahora permiten el monitoreo remoto y el mantenimiento predictivo, asegurando una calidad de producto consistente en múltiples sitios de producción. Estos avances están respaldados por directrices y estándares de organizaciones como la Organización Internacional de Normalización y el Instituto Nacional de Estándares y Tecnología, que proporcionan marcos para implementar sistemas de control de calidad robustos en las operaciones de moldeo por inyección.

Técnicas y Tecnologías de Inspección Avanzadas

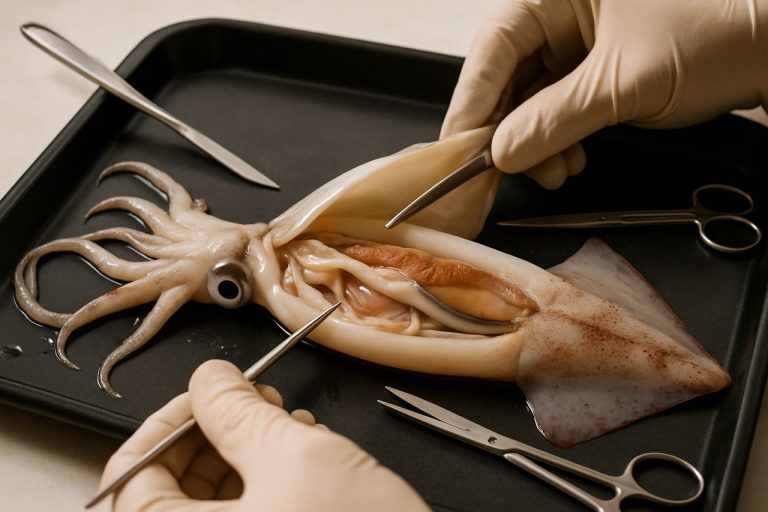

Las técnicas y tecnologías de inspección avanzadas se han vuelto fundamentales para garantizar altos estándares en el control de calidad del moldeo por inyección. Las inspecciones visuales tradicionales y las mediciones manuales se complementan o reemplazan cada vez más por sistemas automatizados de alta precisión. Una tecnología destacada es la visión artificial, que utiliza cámaras de alta resolución y algoritmos de procesamiento de imágenes sofisticados para detectar defectos superficiales, inexactitudes dimensionales e inconsistencias de color en tiempo real. Estos sistemas pueden integrarse directamente en las líneas de producción, permitiendo tasas de inspección del 100% y retroalimentación inmediata para ajustes de proceso.

Otro avance significativo es el uso de máquinas de medición por coordenadas (CMM) y sistemas de escaneo láser. Estas herramientas proporcionan mediciones no contactadas altamente precisas de geometrías complejas, permitiendo comparaciones detalladas con modelos CAD. Esto es particularmente valioso para piezas con tolerancias ajustadas o características intrincadas. Además, se emplean métodos de inspección ultrasonidos y radiográficos para identificar defectos internos como vacíos, líneas de soldadura o llenado incompleto, que no son visibles en la superficie pero pueden comprometer la integridad de la pieza.

Tecnologías emergentes como la inteligencia artificial (IA) y el aprendizaje automático también se están aprovechando para analizar grandes conjuntos de datos de sistemas de inspección, predecir posibles defectos y optimizar proactivamente los parámetros del proceso. Estos enfoques basados en datos mejoran la precisión de la detección de defectos y apoyan iniciativas de mejora continua. La integración de estas tecnologías de inspección avanzadas está respaldada por estándares e indicaciones de la industria, como los proporcionados por la Organización Internacional de Normalización (ISO) y ASTM International, asegurando consistencia y fiabilidad en las prácticas de control de calidad en la industria del moldeo por inyección.

Mejores Prácticas para la Selección y Manejo de Materiales

La selección y manejo de materiales son determinantes críticos del control de calidad en el moldeo por inyección, influyendo directamente en la consistencia del producto, propiedades mecánicas y tasas de defectos. La elección de resina debe alinearse con la aplicación prevista, considerando factores como índice de flujo de fusión, sensibilidad a la humedad y compatibilidad con aditivos o colorantes. Por ejemplo, los polímeros higroscópicos como el nailon o el policarbonato requieren un control estricto de la humedad, ya que el agua residual puede provocar defectos estéticos, vacíos o reducción de la resistencia mecánica en las piezas moldeadas.

Las mejores prácticas comienzan con la adquisición de materiales de proveedores confiables que proporcionen certificados de análisis y trazabilidad. Al recibirlos, los materiales deben ser inspeccionados para detectar contaminación, degradación o embalaje inadecuado. La segregación de diferentes tipos y grados de resina en almacenamiento previene la contaminación cruzada, mientras que ambientes controlados por clima ayudan a mantener niveles óptimos de temperatura y humedad, especialmente para polímeros sensibles a la humedad.

Los protocolos de secado adecuados son esenciales. Utilizando secadores deshidratantes o hornos de vacío, los operadores deben adherirse a los tiempos y temperaturas de secado recomendados por los fabricantes, verificando el contenido de humedad con analizadores de humedad calibrados antes de procesar. Un secado inadecuado puede conducir a defectos estéticos y un rendimiento comprometido de las piezas. Además, el equipo de manejo de materiales, como transportadores, tolvas y cargadores, debe limpiarse y mantenerse regularmente para prevenir la introducción de partículas extrañas.

Implementar sistemas robustos de documentación y trazabilidad de lotes permite una respuesta rápida a problemas de calidad, facilitando el análisis de causas raíz y acciones correctivas. Cumplir con estas mejores prácticas, como lo indican organizaciones como la Sociedad de Ingenieros en Plásticos y la Organización Internacional de Normalización (ISO 20457:2018), es esencial para mantener altos estándares en el control de calidad del moldeo por inyección.

Mantenimiento de Moldes y Procedimientos de Calibración

Los procedimientos efectivos de mantenimiento y calibración de moldes son componentes críticos del control de calidad en el moldeo por inyección, impactando directamente en la consistencia del producto, precisión dimensional y eficiencia operativa. Las rutinas de mantenimiento regular, como la limpieza, lubricación, inspección de desgaste o daño y la sustitución oportuna de componentes, ayudan a prevenir defectos como rebabas, inyecciones cortas o imperfecciones superficiales. Estas rutinas también extienden la vida útil del molde y reducen el tiempo de inactividad no planificado, lo cual es esencial para mantener altos rendimientos de producción y minimizar costos.

Los procedimientos de calibración aseguran que los moldes operen dentro de las tolerancias especificadas, alineándose con los parámetros de diseño originales. Esto implica verificar y ajustar dimensiones críticas, como la alineación de cavidades, la planitud de la línea de separación y el rendimiento del sistema de expulsión. La calibración avanzada puede utilizar máquinas de medición por coordenadas (CMM) o escaneo láser para detectar desviaciones mínimas, permitiendo correcciones precisas. La calibración adecuada es especialmente importante cuando los moldes se transfieren entre máquinas o después de reparaciones significativas, ya que incluso desalineaciones leves pueden llevar a problemas de calidad acumulativos en la producción en masa.

Los estándares de la industria, como los descritos por la Organización Internacional de Normalización (ISO), recomiendan establecer cronogramas de mantenimiento documentados y protocolos de calibración. Estos deben integrarse en el sistema general de gestión de calidad de una instalación, con registros trazables para cada molde. Cumplir con tales estándares no solo asegura la calidad del producto, sino que también facilita el cumplimiento de los requisitos de los clientes y regulatorios. En última instancia, el mantenimiento sistemático de moldes y la calibración son fundamentales para lograr piezas moldeadas por inyección consistentes y de alta calidad, y para sostener operaciones de manufactura competitivas.

Control Estadístico de Procesos (SPC) en Moldeo por Inyección

El Control Estadístico de Procesos (SPC) es un pilar de la garantía de calidad en el moldeo por inyección, permitiendo a los fabricantes monitorear, controlar y mejorar sus procesos a través de la toma de decisiones basada en datos. En el moldeo por inyección, el SPC implica la recopilación y análisis sistemático de datos del proceso, como temperatura, presión, tiempo de ciclo y dimensiones de las piezas, para detectar tendencias, variaciones y defectos potenciales antes de que resulten en productos no conformes. Al aplicar gráficos de control y otras herramientas estadísticas, los operadores pueden distinguir entre variaciones normales del proceso y variaciones de causa especial, lo que permite intervenciones oportunas que previenen defectos y reducen tasas de desechos.

Implementar SPC en moldeo por inyección generalmente requiere la integración de sensores y sistemas de adquisición de datos directamente en las máquinas de moldeo. Estos sistemas registran continuamente los parámetros críticos del proceso, que luego se analizan en tiempo real. Por ejemplo, los gráficos X-bar y R se utilizan comúnmente para monitorear la consistencia dimensional, mientras que los índices de capacidad del proceso (Cp, Cpk) evalúan si el proceso puede producir piezas de manera confiable dentro de las tolerancias especificadas. Cuando el SPC señala una condición fuera de control, se inicia el análisis de causas raíz para identificar y corregir el problema subyacente, minimizando el tiempo de inactividad y asegurando la calidad consistente del producto.

La adopción de SPC no solo mejora la calidad del producto, sino que también apoya el cumplimiento regulatorio y los requisitos del cliente en industrias como la automotriz y los dispositivos médicos. Organizaciones como la Organización Internacional de Normalización (ISO) y el Grupo de Acción de la Industria Automotriz (AIAG) proporcionan directrices y estándares para implementar SPC en entornos de manufactura, reforzando su papel como una mejor práctica en el control de calidad del moldeo por inyección.

Implementación de Sistemas de Gestión de Calidad (QMS)

Implementar un Sistema de Gestión de Calidad (QMS) robusto es esencial para garantizar la calidad consistente del producto en las operaciones de moldeo por inyección. Un QMS proporciona un marco estructurado para documentar procesos, monitorear el rendimiento y promover la mejora continua. En el contexto del moldeo por inyección, un QMS generalmente abarca el control de procesos, la trazabilidad de materiales, la calibración de equipos y la gestión de defectos. Adoptar estándares internacionalmente reconocidos, como ISO 9001, ayuda a las organizaciones a formalizar sus objetivos de calidad, procedimientos operativos estándar y protocolos de acciones correctivas, reduciendo así la variabilidad y mejorando la satisfacción del cliente (Organización Internacional de Normalización).

Los pasos clave para implementar un QMS para el moldeo por inyección incluyen realizar un mapeo de procesos exhaustivo para identificar puntos de control críticos, establecer documentación clara para cada etapa de producción e integrar sistemas de monitoreo en tiempo real. A menudo se utilizan herramientas de control estadístico de procesos (SPC) para rastrear parámetros como temperatura, presión y tiempo de ciclo, lo que permite la detección temprana de desviaciones que podrían conducir a defectos. Además, la capacitación regular y las evaluaciones de competencia para el personal aseguran que los estándares de calidad se cumplan de manera consistente (Grupo de Acción de la Industria Automotriz).

La mejora continua es un pilar de la implementación efectiva de un QMS. Esto implica el análisis sistemático de no conformidades, investigaciones de causas raíz y la implementación de acciones correctivas y preventivas. Al fomentar una cultura de calidad y responsabilidad, los fabricantes pueden minimizar las tasas de desperdicio, reducir la retrabajo y mantener el cumplimiento con los requisitos regulatorios y del cliente. En última instancia, un QMS bien implementado no solo protege la calidad del producto, sino que también mejora la eficiencia operativa y la competitividad en la industria del moldeo por inyección.

Estudios de Caso: Logrando Producción Cero Defectos

Lograr una producción cero defectos en el moldeo por inyección es un referente para el control de calidad, requiriendo una combinación de tecnologías avanzadas, optimización de procesos y monitoreo riguroso. Estudios de caso de fabricantes líderes ilustran cómo la integración de sistemas de monitoreo en tiempo real y bucles de retroalimentación automatizados pueden reducir drásticamente las tasas de defectos. Por ejemplo, un proveedor automotriz global implementó sensores en el molde para rastrear temperatura y presión durante cada ciclo, permitiendo ajustes inmediatos y reduciendo tasas de desecho en más del 90%. Este enfoque, respaldado por el control estadístico de procesos (SPC) y algoritmos de aprendizaje automático, permitió el mantenimiento predictivo y la detección temprana de desviaciones del proceso, asegurando una calidad consistente de las piezas ZEISS Industrial Quality Solutions.

Otro caso involucró a un fabricante de dispositivos médicos que adoptó sistemas de inspección de visión en múltiples etapas del proceso de Moldeo. Cámaras de alta resolución y reconocimiento de defectos impulsado por IA permitieron identificar microdefectos que previamente eran indetectables mediante inspección manual. Esto no solo mejoró la confiabilidad del producto, sino que también cumplió con requisitos regulatorios estrictos para componentes médicos Siemens.

Estos estudios de caso subrayan la importancia de una estrategia integral de control de calidad, combinando adquisición de datos en tiempo real, inspección automatizada y mejora continua de procesos. La adopción de tecnologías de la Industria 4.0, como sensores habilitados para IoT y análisis basados en la nube, mejora aún más la capacidad de lograr y mantener una producción cero defectos en entornos de moldeo por inyección BASF.

Tendencias Futuras en el Control de Calidad del Moldeo por Inyección

El futuro del control de calidad en el moldeo por inyección está siendo moldeado por avances rápidos en digitalización, automatización y análisis de datos. Una de las tendencias más significativas es la integración de los principios de la Industria 4.0, donde sensores inteligentes y sistemas interconectados permiten el monitoreo en tiempo real y el control de procesos adaptativos. Estas tecnologías permiten a los fabricantes detectar desviaciones y defectos a medida que ocurren, minimizando el desperdicio y mejorando la consistencia del producto. Por ejemplo, los algoritmos de aprendizaje automático se utilizan cada vez más para analizar datos del proceso, predecir posibles problemas de calidad y recomendar acciones correctivas antes de que surjan defectos. Se espera que este enfoque predictivo se convierta en una práctica estándar, reduciendo la dependencia de la inspección post-producción y la intervención manual.

Otra tendencia emergente es el uso de metrología avanzada y métodos de prueba no destructiva, como el escaneo 3D en línea y la termografía, para evaluar la calidad de las piezas sin interrumpir la producción. Estas herramientas proporcionan retroalimentación inmediata, permitiendo sistemas de control de bucle cerrado que ajustan automáticamente los parámetros del proceso para mantener una calidad óptima. Además, las plataformas de gestión de calidad basadas en la nube facilitan una mayor trazabilidad y compartición de datos a lo largo de la cadena de suministro, apoyando iniciativas de cumplimiento más sólidas y de mejora continua.

La sostenibilidad también influye en las estrategias de control de calidad, con un enfoque creciente en monitorear el uso de materiales, el consumo de energía y el impacto ambiental a lo largo del proceso de moldeo por inyección. A medida que los requisitos regulatorios se endurecen y las expectativas de los clientes evolucionan, se espera que los fabricantes adopten marcos de control de calidad más integrales que abarquen no solo el rendimiento del producto, sino también métricas de sostenibilidad. Estas tendencias futuras apuntan colectivamente hacia un enfoque más inteligente, responsivo y sostenible del control de calidad del moldeo por inyección, como lo resaltan organizaciones como la Asociación de la Industria del Plástico y SME (Sociedad de Ingenieros de Manufactura).

Conclusión y Recomendaciones Prácticas

En conclusión, un control de calidad robusto en el moldeo por inyección es esencial para asegurar la consistencia del producto, minimizar defectos y mantener el cumplimiento de los estándares de la industria. La integración de tecnologías avanzadas de monitoreo, como sensores en tiempo real y sistemas de inspección automatizados, ha mejorado significativamente la detección y prevención de problemas de calidad. Sin embargo, alcanzar resultados óptimos requiere un enfoque holístico que abarque el control de procesos, mantenimiento de equipos y capacitación de la fuerza laboral.

Para mejorar el control de calidad en el moldeo por inyección, los fabricantes deberían implementar las siguientes recomendaciones prácticas:

- Adoptar el Control Estadístico de Procesos (SPC): Utilizar herramientas SPC para monitorear parámetros críticos del proceso e identificar tendencias o desviaciones tempranas, permitiendo ajustes proactivos. Los recursos del Instituto Nacional de Estándares y Tecnología proporcionan orientación sobre la implementación de SPC.

- Invertir en Inspección Automatizada: Integrar visión artificial y sistemas de medición automatizados para garantizar una calidad de piezas consistente y reducir errores humanos, como lo recomienda la Organización Internacional de Normalización.

- Calibración y Mantenimiento Regular de Equipos: Establecer un cronograma de mantenimiento preventivo para minimizar defectos relacionados con el equipo y el tiempo de inactividad, siguiendo las mejores prácticas delineadas por la Sociedad de Ingenieros de Manufactura.

- Capacitación Continua de la Fuerza Laboral: Proporcionar capacitación continua para operadores y personal de calidad para mantenerlos actualizados sobre las últimas técnicas y estándares de control de calidad.

Al aplicar sistemáticamente estas recomendaciones, los fabricantes pueden lograr una mayor calidad del producto, reducir desperdicios y fortalecer su posición competitiva en el mercado.

Fuentes y Referencias

- Organización Internacional de Normalización (ISO)

- Instituto Nacional de Estándares y Tecnología

- Sociedad de Ingenieros de Manufactura

- Asociación de la Industria del Plástico

- ASTM International

- Grupo de Acción de la Industria Automotriz (AIAG)

- ZEISS Industrial Quality Solutions

- Siemens

- BASF