Protocolos de Interfaz de Fieldbus en la Automatización de la Producción: La Columna Vertebral de la Fabricación Inteligente. Descubre Cómo los Protocolos Modernos Impulsan una Integración Sin Costuras, Control en Tiempo Real y Fiabilidad Inigualable en el Suelo de la Fábrica.

- Introducción a los Protocolos de Interfaz de Fieldbus

- Evolución Histórica y Adopción en la Industria

- Protocolos Clave Comparados: PROFIBUS, Modbus, Foundation Fieldbus y Más

- Desafíos de Integración y Soluciones en Entornos de Producción Modernos

- Impacto en el Intercambio de Datos en Tiempo Real y Optimización de Procesos

- Consideraciones de Seguridad para Redes de Fieldbus

- Estudios de Caso: Protocolos de Fieldbus en Acción

- Tendencias Futuras: El Papel de Fieldbus en la Industria 4.0

- Mejores Prácticas para Seleccionar e Implementar Protocolos de Fieldbus

- Fuentes y Referencias

Introducción a los Protocolos de Interfaz de Fieldbus

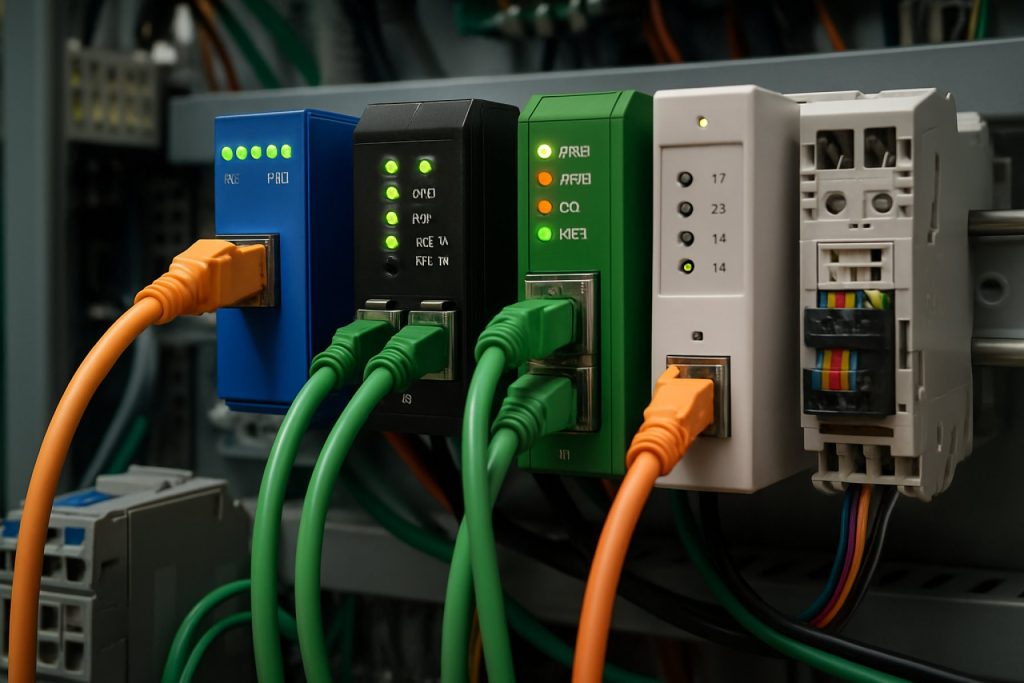

Los protocolos de interfaz de fieldbus son fundamentales para la automatización de la producción moderna, proporcionando comunicación digital estandarizada entre dispositivos de campo como sensores, actuadores y controladores. A diferencia del cableado tradicional punto a punto, los sistemas de fieldbus permiten que múltiples dispositivos se comuniquen a través de un solo cable, reduciendo significativamente la complejidad del cableado y mejorando la flexibilidad del sistema. Este cambio ha sido crucial para apoyar las crecientes demandas de eficiencia, escalabilidad e intercambio de datos en tiempo real en entornos industriales.

La evolución de los protocolos de fieldbus ha sido impulsada por la necesidad de interoperabilidad, fiabilidad y comunicación determinista en entornos de producción automatizada. Protocolos como PROFIBUS, FOUNDATION Fieldbus y DeviceNet se han convertido en estándares de la industria, cada uno ofreciendo características únicas adaptadas a requisitos específicos de aplicación. Por ejemplo, PROFIBUS International enfatiza el intercambio de datos de alta velocidad y diagnósticos robustos, mientras que el FOUNDATION Fieldbus del FieldComm Group apoya el control distribuido y la gestión avanzada de procesos.

La adopción de protocolos de fieldbus ha permitido a los fabricantes lograr una mayor transparencia en los procesos, mantenimiento predictivo e integración sin costuras con sistemas empresariales de nivel superior. A medida que la automatización de la producción continúa evolucionando hacia la Industria 4.0, las tecnologías de fieldbus están convergiendo cada vez más con soluciones basadas en Ethernet, mejorando aún más la conectividad y la accesibilidad de los datos en todo el panorama de producción. Comprender el papel y las capacidades de varios protocolos de interfaz de fieldbus es esencial para diseñar sistemas de automatización eficientes y a prueba de futuro.

Evolución Histórica y Adopción en la Industria

La evolución histórica de los protocolos de interfaz de fieldbus en la automatización de la producción refleja la búsqueda continua de la industria por una mayor interoperabilidad, fiabilidad y eficiencia. En los primeros días de la automatización industrial, dominaba el cableado propietario punto a punto, lo que llevaba a instalaciones complejas, inflexibles y costosas. En las décadas de 1980 y 1990, surgieron los protocolos de fieldbus digitales, como PROFIBUS, FOUNDATION Fieldbus y DeviceNet, que permitieron que múltiples dispositivos se comunicaran a través de una sola red, reduciendo significativamente la complejidad del cableado y mejorando las capacidades de intercambio de datos. Estos protocolos fueron desarrollados por consorcios de la industria y organismos de normalización, como PROFIBUS & PROFINET International y el FieldComm Group, para abordar la necesidad de estándares de comunicación abiertos y neutrales en cuanto a proveedores.

La adopción de protocolos de fieldbus se aceleró a medida que los fabricantes reconocieron los beneficios de diagnósticos mejorados, control centralizado y una integración más fácil de dispositivos de diferentes proveedores. La introducción de protocolos basados en Ethernet, como PROFINET y EtherNet/IP, en la década de 2000 impulsó aún más la adopción al aprovechar la infraestructura de TI existente y permitir la comunicación en tiempo real. Hoy en día, los protocolos de fieldbus son fundamentales para la automatización moderna de la producción, apoyando aplicaciones que van desde la fabricación discreta hasta las industrias de proceso. La convergencia continua de la tecnología operativa (OT) y la tecnología de la información (IT), impulsada por iniciativas de la Industria 4.0, sigue moldeando la evolución de los estándares de fieldbus, con un énfasis creciente en la interoperabilidad, la ciberseguridad y la integración sin costuras con sistemas basados en la nube (ODVA).

Protocolos Clave Comparados: PROFIBUS, Modbus, Foundation Fieldbus y Más

En la automatización de la producción, varios protocolos de interfaz de fieldbus han surgido como estándares de la industria, cada uno ofreciendo características distintas adaptadas a requisitos específicos de aplicación. Entre los más prominentes se encuentran PROFIBUS, Modbus y Foundation Fieldbus, con otros como DeviceNet y EtherCAT también ampliamente adoptados.

PROFIBUS, desarrollado por PROFIBUS & PROFINET International, es conocido por su robusta comunicación en tiempo real y versatilidad tanto en entornos de fabricación de procesos como discretos. Soporta tanto el intercambio de datos cíclico como acíclico, lo que lo hace adecuado para tareas de automatización complejas.

Modbus, mantenido por Modbus Organization, es valorado por su simplicidad y apertura. Opera principalmente en una configuración maestro-esclavo y se utiliza ampliamente para conectar dispositivos electrónicos industriales a través de redes seriales (Modbus RTU/ASCII) o Ethernet (Modbus TCP). Su implementación sencilla ha llevado a una amplia compatibilidad entre dispositivos.

Foundation Fieldbus, gobernado por FieldComm Group, está diseñado específicamente para la automatización de procesos. A diferencia del cableado tradicional punto a punto, permite el control distribuido al permitir que los dispositivos de campo ejecuten funciones de control, reduciendo la carga en los controladores centrales y mejorando la fiabilidad del sistema.

Otros protocolos, como DeviceNet y EtherCAT, ofrecen ventajas únicas. DeviceNet destaca en la creación de redes a nivel de dispositivo, mientras que EtherCAT está optimizado para comunicación de alta velocidad y determinista en control de movimiento y aplicaciones en tiempo real.

Seleccionar el protocolo adecuado depende de factores como las tasas de datos requeridas, la topología de la red, la compatibilidad de los dispositivos y las demandas específicas del entorno de automatización. Las fortalezas y limitaciones de cada protocolo deben sopesarse cuidadosamente para garantizar una integración y rendimiento óptimos en los sistemas de automatización de producción.

Desafíos de Integración y Soluciones en Entornos de Producción Modernos

Integrar diversos protocolos de interfaz de fieldbus en entornos de producción modernos presenta desafíos significativos debido a la proliferación de estándares propietarios y abiertos, como PROFIBUS, Modbus, EtherCAT y DeviceNet. Cada protocolo tiene mecanismos de comunicación, formatos de datos y requisitos de temporización únicos, complicando la interoperabilidad sin costuras entre dispositivos de diferentes proveedores. El equipo legado a menudo depende de protocolos más antiguos, mientras que los sistemas más nuevos pueden adoptar soluciones basadas en Ethernet, lo que lleva a problemas de compatibilidad y mayor complejidad del sistema.

Un desafío importante es garantizar el intercambio de datos en tiempo real y la sincronización a través de redes heterogéneas. Los protocolos de fieldbus varían en su soporte para la comunicación determinista, que es crítica para tareas de automatización sensibles al tiempo. Además, integrar funciones de seguridad y diagnóstico a través de múltiples protocolos puede ser engorroso, ya que cada estándar puede implementar estas funciones de manera diferente.

Para abordar estos desafíos, los fabricantes están implementando cada vez más puertas de enlace de protocolo y convertidores de interfaz que traducen datos entre sistemas de fieldbus incompatibles. Las soluciones de middleware y los estándares de comunicación industrial, como OPC UA, proporcionan un modelo de datos unificado y comunicación segura e independiente de la plataforma, facilitando la integración a través de dispositivos y redes diversas (OPC Foundation). Además, la adopción de tecnologías de Ethernet Industrial y Redes Sensibles al Tiempo (TSN) está ayudando a cerrar la brecha entre los sistemas de fieldbus legados y las redes modernas de alta velocidad (IEEE 802.1 Time-Sensitive Networking Task Group).

En última instancia, la integración exitosa en la automatización de la producción requiere una planificación cuidadosa, una arquitectura de red robusta y el uso de marcos de comunicación estandarizados para garantizar la interoperabilidad, escalabilidad y la preparación futura de los sistemas de automatización.

Impacto en el Intercambio de Datos en Tiempo Real y Optimización de Procesos

Los protocolos de interfaz de fieldbus desempeñan un papel fundamental en la habilitación del intercambio de datos en tiempo real y la optimización de procesos dentro de los entornos de automatización de la producción. Al facilitar una comunicación sin costuras y determinista entre dispositivos de campo—como sensores, actuadores y controladores—estos protocolos garantizan que los datos críticos del proceso se transmitan con una latencia mínima y alta fiabilidad. Esta capacidad en tiempo real es esencial para aplicaciones que requieren retroalimentación y control inmediatos, como la regulación de procesos en bucle cerrado y los bloqueos de seguridad.

Protocolos como PROFIBUS International y EtherNet/IP de ODVA están diseñados para soportar la transferencia de datos sensibles al tiempo, aprovechando mecanismos como la mensajería priorizada y ciclos de reloj sincronizados. Esto permite una coordinación precisa de dispositivos distribuidos, reduciendo la variabilidad del proceso y habilitando estrategias de mantenimiento predictivo. Por ejemplo, el uso del protocolo FOUNDATION Fieldbus del FieldComm Group permite diagnósticos avanzados y gestión de activos, ya que los dispositivos pueden informar continuamente su estado y métricas de rendimiento en tiempo real.

El impacto en la optimización de procesos es significativo: el intercambio de datos en tiempo real permite análisis avanzados, algoritmos de control adaptativos y respuestas rápidas a perturbaciones del proceso. Esto conduce a una mejora en la calidad del producto, reducción del tiempo de inactividad y una mayor eficiencia energética. Además, la interoperabilidad proporcionada por los protocolos de fieldbus estandarizados simplifica la integración y escalabilidad del sistema, apoyando la transición hacia la fabricación inteligente y las iniciativas de la Industria 4.0. En resumen, los protocolos de interfaz de fieldbus son fundamentales para lograr sistemas de automatización de producción de alto rendimiento y basados en datos.

Consideraciones de Seguridad para Redes de Fieldbus

La seguridad es una preocupación crítica para las redes de fieldbus en la automatización de la producción, ya que estos sistemas se conectan cada vez más a la TI empresarial y al Internet Industrial de las Cosas (IIoT). Protocolos de fieldbus como PROFIBUS, FOUNDATION Fieldbus y Modbus fueron diseñados originalmente para fiabilidad y rendimiento en tiempo real, a menudo con características de seguridad mínimas integradas. Este diseño legado los deja vulnerables a amenazas como acceso no autorizado, interceptación de datos y manipulación de comandos de control.

Las vulnerabilidades comunes incluyen la falta de cifrado, mecanismos de autenticación débiles y susceptibilidad a ataques de repetición o de hombre en el medio. Por ejemplo, el Modbus tradicional no soporta nativamente el cifrado o la autenticación, lo que hace posible que los atacantes intercepten o alteren mensajes en la red. De manera similar, las versiones más antiguas de PROFIBUS y FOUNDATION Fieldbus carecen de controles de seguridad robustos, dependiendo de la aislamiento físico o soluciones propietarias para la protección.

Para abordar estos riesgos, los estándares de la industria y las mejores prácticas recomiendan un enfoque de seguridad en múltiples capas. Esto incluye la segmentación de redes, controles de acceso estrictos y el uso de firewalls y sistemas de detección de intrusiones adaptados a protocolos industriales. La adopción de extensiones de seguridad, como la Guía de Seguridad de PROFINET y el Marco de Seguridad de FOUNDATION Fieldbus, proporciona orientación para implementar autenticación, cifrado y puesta en servicio segura de dispositivos. Además, las evaluaciones de vulnerabilidad regulares y la gestión de parches son esenciales para mitigar amenazas emergentes.

A medida que los sistemas de automatización de la producción evolucionan, integrar la seguridad por diseño en las redes de fieldbus es vital para garantizar la continuidad operativa y proteger la infraestructura crítica de ciberataques.

Estudios de Caso: Protocolos de Fieldbus en Acción

Los estudios de caso de protocolos de interfaz de fieldbus en la automatización de la producción revelan los beneficios tangibles y desafíos de implementar estas tecnologías en entornos del mundo real. Por ejemplo, un importante fabricante de automóviles implementó PROFIBUS International para optimizar sus operaciones de línea de ensamblaje. Al integrar PROFIBUS con controladores lógicos programables (PLC) y sensores, la empresa logró un intercambio de datos en tiempo real, reduciendo el tiempo de inactividad en un 15% y mejorando la efectividad general del equipo (OEE). La comunicación determinista proporcionada por PROFIBUS permitió una sincronización precisa de brazos robóticos y sistemas de transporte, resultando en un mayor rendimiento y calidad del producto.

En el sector de alimentos y bebidas, un productor global adoptó el protocolo EtherNet/IP de ODVA para modernizar su planta de embotellado. La migración del cableado analógico legado a EtherNet/IP permitió una integración sin costuras de dispositivos y diagnósticos remotos. Esta transición no solo simplificó el mantenimiento, sino que también habilitó análisis predictivos, llevando a una reducción del 20% en eventos de mantenimiento no planificados. La arquitectura abierta de EtherNet/IP facilitó la interoperabilidad entre dispositivos de múltiples proveedores, apoyando los objetivos de fabricación flexible de la planta.

Otro ejemplo notable es el uso del FOUNDATION Fieldbus del FieldComm Group en una instalación de procesamiento químico. Aquí, la capacidad del protocolo para soportar control distribuido y diagnósticos avanzados mejoró la fiabilidad y seguridad del proceso. Los operadores pudieron monitorear dispositivos de campo en tiempo real, identificando y abordando rápidamente anomalías antes de que se convirtieran en fallas críticas.

Estos estudios de caso subrayan cómo los protocolos de fieldbus, cuando se implementan estratégicamente, pueden impulsar la eficiencia, fiabilidad y escalabilidad en diversos entornos de automatización de la producción.

Tendencias Futuras: El Papel de Fieldbus en la Industria 4.0

A medida que la Industria 4.0 continúa reconfigurando el panorama de la automatización de la producción, el papel de los protocolos de interfaz de fieldbus está evolucionando para satisfacer nuevas demandas de conectividad, flexibilidad y toma de decisiones basada en datos. Los sistemas de fieldbus tradicionales, como PROFIBUS y FOUNDATION Fieldbus, han proporcionado durante mucho tiempo comunicación fiable y determinista para dispositivos industriales. Sin embargo, la aparición de fábricas inteligentes y el Internet Industrial de las Cosas (IIoT) está impulsando un cambio hacia soluciones más abiertas, interoperables y basadas en Ethernet.

Una tendencia significativa es la convergencia de los protocolos de fieldbus con tecnologías de Ethernet industrial, como PROFINET y EtherNet/IP. Estos protocolos ofrecen mayor ancho de banda, intercambio de datos en tiempo real e integración sin costuras con sistemas de TI empresariales, habilitando análisis avanzados, mantenimiento predictivo y monitoreo remoto. La adopción de Redes Sensibles al Tiempo (TSN) mejora aún más las capacidades de Ethernet, proporcionando comunicación determinista previamente exclusiva de los sistemas de fieldbus tradicionales (PROFIBUS & PROFINET International).

Otro desarrollo clave es el impulso hacia la interoperabilidad y la estandarización. Iniciativas como OPC UA y la iniciativa de Comunicaciones a Nivel de Campo (FLC) buscan crear marcos de comunicación unificados que conecten dispositivos de fieldbus legados con arquitecturas modernas de IIoT (OPC Foundation). Esto asegura que las inversiones existentes en infraestructura de fieldbus sigan siendo relevantes mientras se apoya la integración de nuevos dispositivos inteligentes.

En resumen, el futuro de fieldbus en la Industria 4.0 radica en arquitecturas híbridas que combinan la robustez de los protocolos establecidos con la flexibilidad y escalabilidad de las tecnologías de Ethernet y IIoT, allanando el camino para entornos de producción más inteligentes, adaptativos y conectados.

Mejores Prácticas para Seleccionar e Implementar Protocolos de Fieldbus

Seleccionar e implementar protocolos de fieldbus en la automatización de la producción requiere un enfoque estratégico para garantizar la fiabilidad, escalabilidad e interoperabilidad del sistema. La primera mejor práctica es realizar un análisis exhaustivo de requisitos, considerando factores como el rendimiento en tiempo real, la topología de la red, la compatibilidad de dispositivos y las necesidades de expansión futura. Por ejemplo, protocolos como PROFIBUS International y EtherNet/IP de ODVA ofrecen diferentes fortalezas en términos de velocidad, determinismo y soporte de dispositivos, lo que los hace adecuados para diferentes aplicaciones.

Otra práctica crítica es evaluar el soporte del proveedor y la madurez del ecosistema. Los protocolos establecidos con una amplia adopción en la industria, como FOUNDATION Fieldbus y CAN in Automation (CiA), suelen ofrecer un mejor soporte a largo plazo, una gama más amplia de dispositivos compatibles y recursos de solución de problemas más robustos. Las pruebas de interoperabilidad y la certificación, proporcionadas por organizaciones como PROFIBUS International, ayudan a garantizar que los dispositivos de diferentes fabricantes puedan comunicarse sin problemas.

Durante la implementación, es esencial seguir pautas de instalación estandarizadas, incluyendo una gestión adecuada de cables, puesta a tierra y apantallamiento, para minimizar la interferencia electromagnética y mantener la integridad de la señal. La documentación completa y las herramientas de simulación de red pueden ayudar a identificar cuellos de botella o puntos de falla potenciales antes de la implementación. Finalmente, la capacitación continua para el personal de mantenimiento y las actualizaciones regulares de firmware son vitales para mantener el rendimiento y la seguridad del sistema a lo largo del tiempo.

Al adherirse a estas mejores prácticas, las organizaciones pueden maximizar los beneficios de los protocolos de fieldbus, logrando sistemas de automatización de producción eficientes, fiables y a prueba de futuro.

Fuentes y Referencias

- PROFIBUS International

- ODVA

- Modbus Organization

- EtherCAT

- OPC Foundation

- IEEE 802.1 Time-Sensitive Networking Task Group

- CAN in Automation (CiA)