Optimización del Rendimiento de Prototipos en la Fabricación de Semiconductores: Cómo las Técnicas de Vanguardia Están Revolucionando la Producción en las Primeras Etapas y Impulsando la Ventaja Competitiva

- Introducción: El Papel Crítico del Rendimiento de Prototipos en el Éxito de los Semiconductores

- Desafíos Clave para Lograr Altos Rendimientos de Prototipos

- Técnicas Avanzadas de Control y Monitoreo de Procesos

- Enfoques Basados en Datos: Aprovechando la IA y el Aprendizaje Automático para la Mejora del Rendimiento

- Diseño para Fabricabilidad: Integrando Consideraciones de Rendimiento Temprano

- Análisis de Causa Raíz y Estrategias de Reducción de Defectos

- Estudios de Caso: Éxitos del Mundo Real en la Optimización del Rendimiento de Prototipos

- Tendencias Futuras: Tecnologías Emergentes que Moldean la Mejora del Rendimiento

- Conclusión: Mejores Prácticas para la Excelencia Sostenida en el Rendimiento de Prototipos

- Fuentes y Referencias

Introducción: El Papel Crítico del Rendimiento de Prototipos en el Éxito de los Semiconductores

En el feroz paisaje competitivo de la fabricación de semiconductores, el rendimiento alcanzado durante la fase de prototipo es un factor decisivo para determinar tanto la viabilidad técnica como comercial de nuevos dispositivos. El rendimiento de prototipo se refiere a la proporción de chips funcionales producidos a partir de un lote inicial de obleas, sirviendo como un indicador crucial de la madurez del proceso y la robustez del diseño. Un alto rendimiento de prototipo acelera el tiempo de comercialización, reduce los costos de desarrollo y mejora la probabilidad de una producción en masa exitosa, mientras que un bajo rendimiento puede señalar problemas fundamentales de diseño o de proceso que pueden poner en peligro el lanzamiento o la rentabilidad de un producto.

La importancia de optimizar el rendimiento de prototipos ha crecido a medida que las arquitecturas de dispositivos se vuelven más complejas y los tamaños de las características se reducen a la escala nanométrica. La identificación y mitigación tempranas de los factores que afectan el rendimiento—como fallas de diseño, variabilidad del proceso y defectos de materiales—son esenciales para evitar iteraciones y retrasos costosos. Las herramientas avanzadas de análisis de rendimiento, el control de procesos basado en datos y la estrecha colaboración entre los equipos de diseño y fabricación son ahora prácticas estándar para maximizar el rendimiento de prototipos y garantizar una transición fluida a la producción en volumen. Como lo destaca Taiwan Semiconductor Manufacturing Company (TSMC), el aprendizaje temprano del rendimiento no solo mejora la eficiencia de fabricación, sino que también proporciona retroalimentación valiosa para la optimización del diseño y el perfeccionamiento del proceso.

En última instancia, la capacidad de optimizar el rendimiento de prototipos es un diferenciador clave para las empresas de semiconductores, impactando directamente en la calidad del producto, la estructura de costos y la competitividad en el mercado. A medida que la industria continúa empujando los límites de la tecnología, el enfoque estratégico en la optimización del rendimiento de prototipos seguirá siendo central para lograr la innovación y el éxito comercial.

Desafíos Clave para Lograr Altos Rendimientos de Prototipos

Lograr altos rendimientos de prototipos en la fabricación de semiconductores está lleno de desafíos únicos que difieren de aquellos encontrados en la producción de alto volumen. Uno de los principales obstáculos es la variabilidad del proceso, que es más pronunciada durante la fase de prototipado debido a cambios frecuentes en el diseño, recetas de procesos inmaduras y control estadístico del proceso limitado. Estos factores pueden llevar a un rendimiento inconsistente del dispositivo y a tasas de defectos aumentadas, dificultando el logro de los objetivos de rendimiento necesarios para un desarrollo rentable SEMI.

Otro desafío significativo es la disponibilidad limitada de estructuras de prueba y datos de monitoreo. A diferencia de las líneas de producción maduras, las corridas de prototipos a menudo carecen de una cobertura integral de metrología en línea e inspección de defectos, lo que impide un análisis rápido de la causa raíz y acciones correctivas. Esta escasez de datos puede retrasar la identificación de factores sistemáticos que afectan el rendimiento, como desalineaciones en la litografía, desviaciones en el perfil de grabado o eventos de contaminación TSMC.

Además, la integración de nuevos materiales y arquitecturas de dispositivos en los prototipos introduce mecanismos de falla imprevistos. Estos pueden incluir una mayor sensibilidad al estrés inducido por el proceso, defectos de interfaz novedosos o interacciones inesperadas entre los pasos del proceso. La falta de datos históricos de fallas para estas innovaciones complica aún más el aprendizaje y la optimización del rendimiento Intel.

Finalmente, las presiones de tiempo para el lanzamiento al mercado a menudo obligan a ciclos de desarrollo acelerados, reduciendo la oportunidad de una caracterización y optimización exhaustivas del proceso. Esto puede resultar en ventanas de proceso subóptimas y densidades de defectos iniciales más altas, desafiando aún más los esfuerzos de mejora del rendimiento durante la etapa crítica de prototipado.

Técnicas Avanzadas de Control y Monitoreo de Procesos

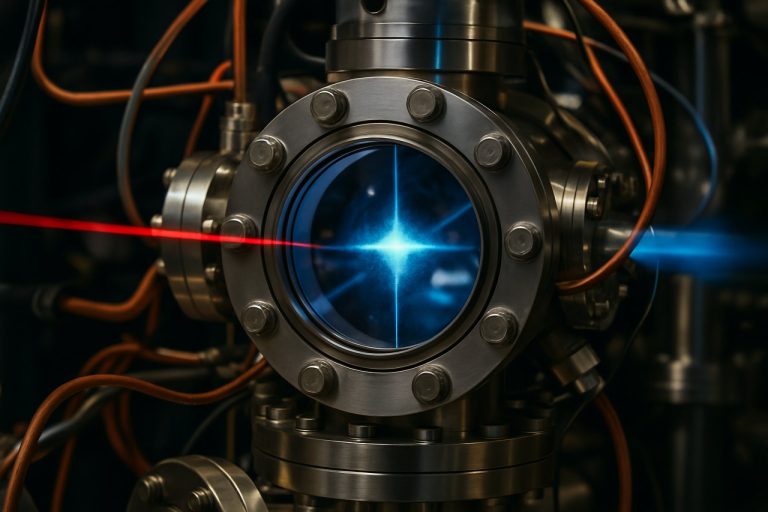

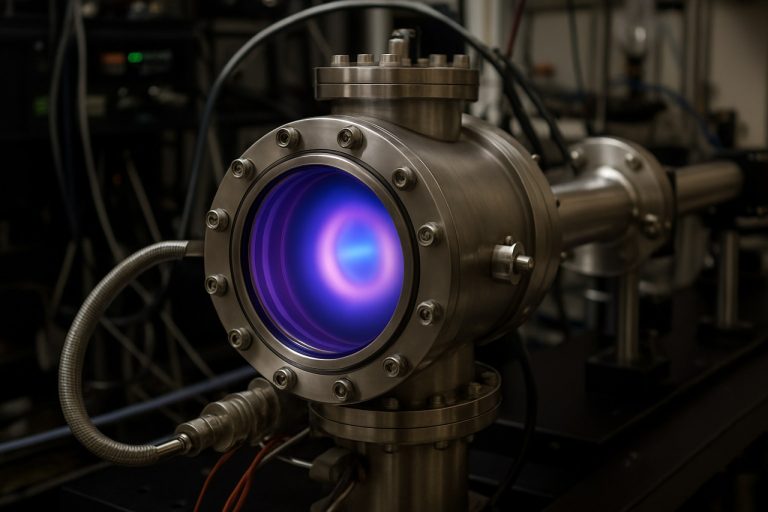

Las técnicas avanzadas de control de procesos (APC) y monitoreo son fundamentales para optimizar el rendimiento de prototipos durante la fabricación de semiconductores, donde la variabilidad del proceso en las primeras etapas puede impactar significativamente el rendimiento del dispositivo y los costos. Los sistemas APC integran la adquisición de datos en tiempo real con estrategias de control de retroalimentación y anticipación para mantener los parámetros del proceso dentro de tolerancias estrictas, reduciendo así las tasas de defectos y mejorando el rendimiento. Estos sistemas aprovechan sensores, herramientas de metrología y algoritmos de aprendizaje automático para detectar desviaciones y predecir posibles factores que afectan el rendimiento antes de que se manifiesten en el producto final.

Las técnicas clave de monitoreo incluyen la metrología en línea, que proporciona retroalimentación inmediata sobre dimensiones críticas, grosor de película y precisión de superposición, y sistemas de detección y clasificación de fallas (FDC) que analizan continuamente las señales de equipos y procesos en busca de anomalías. Al implementar control estadístico de procesos (SPC) y metrología virtual, los fabricantes pueden identificar sutiles desplazamientos del proceso y fallas en el equipo que pueden no ser evidentes a través de la inspección tradicional al final de la línea. Este enfoque proactivo permite acciones correctivas rápidas, minimizando la propagación de defectos a través de los pasos de proceso subsiguientes.

Los avances recientes en APC implican la integración de inteligencia artificial y análisis de grandes datos, lo que permite el mantenimiento predictivo y la adaptación del proceso en tiempo real. Estas tecnologías facilitan la identificación rápida de las causas raíz de la pérdida de rendimiento, especialmente en el contexto de la fabricación de prototipos complejos y de múltiples pasos. Como resultado, los fabricantes pueden lograr un mayor rendimiento en el primer intento, reducir el tiempo de ciclo y acelerar la transición de prototipos a producción en volumen. Para más detalles, consulte los recursos de SEMI y Applied Materials.

Enfoques Basados en Datos: Aprovechando la IA y el Aprendizaje Automático para la Mejora del Rendimiento

Los enfoques basados en datos, particularmente aquellos que aprovechan la inteligencia artificial (IA) y el aprendizaje automático (ML), están transformando la optimización del rendimiento de prototipos en la fabricación de semiconductores. Al aprovechar grandes cantidades de datos de procesos, equipos y pruebas, los modelos de IA/ML pueden identificar patrones sutiles y correlaciones que los métodos estadísticos tradicionales pueden pasar por alto. Estas ideas permiten la detección temprana de factores que afectan el rendimiento, el análisis de causas raíz y el mantenimiento predictivo, todos los cuales son críticos para mejorar los rendimientos de prototipos.

Una aplicación clave es el uso de algoritmos de aprendizaje supervisado para predecir el rendimiento de obleas o chips basado en parámetros de proceso y datos de metrología en línea. Al entrenar modelos con datos históricos, los fabricantes pueden prever resultados de rendimiento para nuevos prototipos y ajustar proactivamente las configuraciones del proceso para mitigar riesgos. Las técnicas de aprendizaje no supervisado, como la agrupación y la detección de anomalías, ayudan a descubrir fuentes de variación previamente desconocidas o comportamientos atípicos en el proceso de fabricación, permitiendo acciones correctivas específicas.

Los sistemas de clasificación de defectos impulsados por IA, potenciados por el aprendizaje profundo, pueden analizar rápidamente imágenes de inspección de alta resolución para distinguir entre defectos benignos y defectos que limitan el rendimiento, reduciendo falsos positivos y acelerando la identificación de la causa raíz. Además, se está explorando el aprendizaje por refuerzo para optimizar las estrategias de control de procesos en tiempo real, adaptándose a las condiciones cambiantes y minimizando la pérdida de rendimiento durante las primeras corridas de prototipos.

La integración de IA/ML en plataformas de gestión de rendimiento es respaldada por líderes de la industria y consorcios, como SEMI y Taiwan Semiconductor Manufacturing Company (TSMC), que abogan por formatos de datos estandarizados y análisis colaborativos. A medida que las metodologías basadas en datos maduran, se espera que desempeñen un papel cada vez más central en la aceleración del aumento del rendimiento y la reducción del tiempo de comercialización para prototipos avanzados de semiconductores.

Diseño para Fabricabilidad: Integrando Consideraciones de Rendimiento Temprano

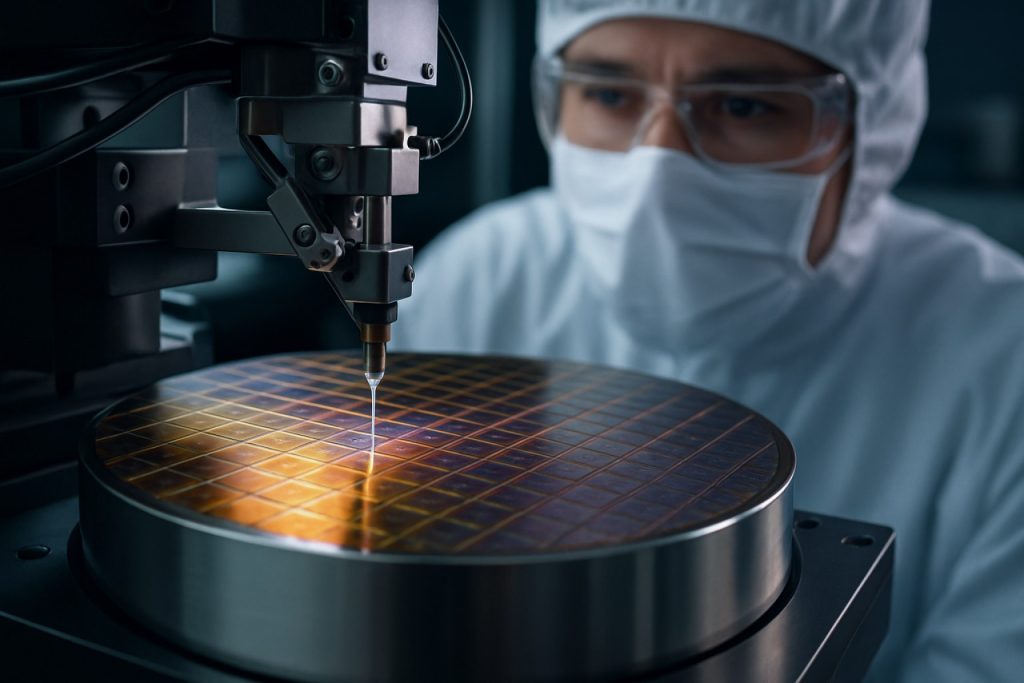

Integrar consideraciones de rendimiento en las etapas más tempranas del diseño de semiconductores—comúnmente referido como Diseño para Fabricabilidad (DfM)—es una estrategia crítica para optimizar el rendimiento de prototipos. Al incorporar un pensamiento centrado en el rendimiento en el proceso de diseño, los ingenieros pueden abordar proactivamente los desafíos de fabricación potenciales, reduciendo iteraciones costosas y acelerando el tiempo de comercialización. El DfM implica una estrecha colaboración entre los equipos de diseño e ingeniería de procesos para identificar y mitigar fuentes de pérdida de rendimiento, como efectos dependientes del diseño, variabilidad del proceso y sensibilidad a defectos.

Las prácticas clave de DfM incluyen el uso de reglas de diseño avanzadas que tienen en cuenta las limitaciones de litografía, el control de dimensiones críticas y la variabilidad de la ventana de proceso. Por ejemplo, se puede incorporar regularidad y redundancia en el diseño para mejorar la tolerancia a defectos, mientras que las áreas críticas propensas a defectos sistemáticos pueden minimizarse mediante una planificación y enrutamiento cuidadosos. Además, se emplean herramientas de simulación y modelos predictivos para evaluar la fabricabilidad de las elecciones de diseño antes de que se fabriquen prototipos físicos, permitiendo una detección temprana de factores que afectan el rendimiento.

La adopción de metodologías DfM ha demostrado mejorar significativamente el rendimiento en el primer intento, especialmente a medida que las geometrías de los dispositivos se reducen y la complejidad del proceso aumenta. Los estándares y pautas de la industria, como los proporcionados por SEMI (Semiconductor Equipment and Materials International) y IEEE (Instituto de Ingenieros Eléctricos y Electrónicos), ofrecen marcos para integrar DfM en el ciclo de vida del desarrollo de semiconductores. En última instancia, la optimización temprana del rendimiento a través de DfM no solo mejora las tasas de éxito de los prototipos, sino que también contribuye a reducir los costos de producción y mejorar la fiabilidad del producto.

Análisis de Causa Raíz y Estrategias de Reducción de Defectos

El análisis de causa raíz (RCA) es una piedra angular en la optimización del rendimiento de prototipos dentro de la fabricación de semiconductores, ya que identifica y aborda sistemáticamente los factores subyacentes que contribuyen a la pérdida de rendimiento. La complejidad de los procesos de semiconductores—que abarcan fotolitografía, grabado, deposición y empaquetado—significa que los defectos pueden originarse de múltiples fuentes, incluidos fallas de equipos, impurezas de materiales, variaciones del proceso y errores humanos. Un RCA efectivo emplea una combinación de control estadístico de procesos (SPC), análisis de modos de falla y efectos (FMEA) y análisis de datos avanzados para rastrear los defectos hasta su origen, permitiendo acciones correctivas específicas.

Las estrategias de reducción de defectos están estrechamente vinculadas a las ideas obtenidas del RCA. Por ejemplo, una vez que una contaminación de partículas recurrente se rastrea a una herramienta o paso de proceso específico, los fabricantes pueden implementar programas de mantenimiento enfocados, actualizar los sistemas de filtración o modificar las recetas de proceso para mitigar el problema. Además, la adopción de monitoreo en tiempo real y algoritmos de aprendizaje automático permite la detección temprana de desplazamientos del proceso y anomalías, reduciendo aún más la incidencia de defectos que afectan el rendimiento. Equipos multifuncionales, incluidos ingenieros de proceso, técnicos de equipos y especialistas en aseguramiento de calidad, colaboran para implementar y validar medidas correctivas, asegurando que las mejoras se mantengan en las corridas de prototipos subsiguientes.

Los marcos de mejora continua, como Six Sigma y Total Quality Management (TQM), a menudo se integran en iniciativas de reducción de defectos, fomentando una cultura de resolución proactiva de problemas y toma de decisiones basada en datos. Al abordar sistemáticamente las causas raíz y desplegar estrategias robustas de reducción de defectos, los fabricantes de semiconductores pueden mejorar significativamente el rendimiento de prototipos, acelerar el tiempo de comercialización y reducir los costos de desarrollo, como lo destaca SEMI y Texas Instruments.

Estudios de Caso: Éxitos del Mundo Real en la Optimización del Rendimiento de Prototipos

Varios fabricantes de semiconductores han logrado mejoras significativas en la optimización del rendimiento de prototipos mediante la integración de análisis avanzados, control de procesos y colaboración multifuncional. Por ejemplo, Intel Corporation implementó algoritmos de aprendizaje automático para analizar patrones de defectos y predecir factores que limitan el rendimiento durante las primeras etapas del desarrollo del proceso. Este enfoque permitió la identificación rápida y mitigación de las causas raíz, resultando en un aumento del 15% en el rendimiento en el primer intento para nuevos nodos de proceso.

De manera similar, Taiwan Semiconductor Manufacturing Company (TSMC) adoptó control estadístico de procesos (SPC) en tiempo real y bucles de retroalimentación automatizados en sus líneas piloto. Al monitorear continuamente parámetros críticos del proceso y correlacionarlos con resultados de pruebas eléctricas, TSMC redujo los tiempos de ciclo de prototipos y mejoró las tasas de aumento del rendimiento, acelerando el tiempo de comercialización para tecnologías avanzadas.

Otro ejemplo notable es Samsung Electronics, que aprovechó gemelos digitales y modelos de fabricación virtual para simular variaciones del proceso y optimizar estrategias de diseño para fabricabilidad (DFM). Este enfoque digital permitió a Samsung abordar proactivamente posibles factores que afectan el rendimiento antes del prototipado físico, lo que llevó a rendimientos iniciales más altos y redujo los costos de desarrollo.

Estos estudios de caso subrayan el valor de las metodologías basadas en datos, la detección temprana de defectos y el trabajo en equipo interdisciplinario en la consecución de la optimización del rendimiento de prototipos. Los éxitos de los líderes de la industria demuestran que invertir en control de procesos avanzados y análisis predictivo puede proporcionar mejoras medibles en el rendimiento, la eficiencia de costos y la calidad del producto en la fabricación de semiconductores.

Tendencias Futuras: Tecnologías Emergentes que Moldean la Mejora del Rendimiento

El futuro de la optimización del rendimiento de prototipos en la fabricación de semiconductores está siendo moldeado por una convergencia de tecnologías emergentes que prometen revolucionar la detección de defectos, el control de procesos y el análisis de datos. Una de las tendencias más significativas es la integración de inteligencia artificial (IA) y aprendizaje automático (ML) en los sistemas de gestión de rendimiento. Estas tecnologías permiten el análisis en tiempo real de enormes conjuntos de datos generados durante la fabricación de obleas, lo que permite el mantenimiento predictivo, análisis rápido de causas raíz y ajustes adaptativos del proceso que minimizan la pérdida de rendimiento Taiwan Semiconductor Manufacturing Company.

Otro desarrollo transformador es la adopción de herramientas avanzadas de metrología e inspección, como sistemas de inspección óptica y de haz electrónico de alta resolución. Estas herramientas proporcionan una sensibilidad sin precedentes a defectos subnanométricos, permitiendo la detección y clasificación más tempranas de anomalías que limitan el rendimiento durante la fase de prototipado KLA Corporation. Además, el uso de gemelos digitales—réplicas virtuales de procesos de fabricación—permite a los ingenieros simular y optimizar parámetros del proceso antes de la implementación física, reduciendo costosos ciclos de prueba y error Siemens Digital Industries Software.

Además, la transición hacia la integración heterogénea y tecnologías de empaquetado avanzadas, como apilamiento 3D y arquitecturas de chiplet, introduce nuevos desafíos de rendimiento, pero también oportunidades para la optimización a través de un mejor control de procesos y monitoreo en línea. A medida que la industria avanza hacia nodos más pequeños y arquitecturas de dispositivos más complejas, la sinergia entre análisis impulsados por IA, inspección avanzada y modelado de procesos digitales será crítica para lograr mayores rendimientos de prototipos y acelerar el tiempo de comercialización de dispositivos semiconductores de próxima generación.

Conclusión: Mejores Prácticas para la Excelencia Sostenida en el Rendimiento de Prototipos

Lograr y mantener un alto rendimiento de prototipos en la fabricación de semiconductores requiere un enfoque holístico y disciplinado, integrando tanto las mejores prácticas técnicas como organizativas. Primero, la recopilación de datos robusta y el análisis son esenciales; aprovechar el control de procesos avanzado (APC) y el monitoreo en tiempo real permite la identificación y corrección rápidas de los factores que afectan el rendimiento. Implementar principios de Diseño para Fabricabilidad (DfM) temprano en la fase de diseño asegura que los prototipos sean inherentemente más robustos a las variaciones del proceso, reduciendo el riesgo de defectos sistemáticos. La colaboración multifuncional entre los equipos de diseño, proceso y pruebas fomenta una cultura de mejora continua y retroalimentación rápida, que es crítica para la optimización del rendimiento en las primeras etapas.

El análisis regular de causas raíz utilizando control estadístico de procesos (SPC) y herramientas de análisis de fallas ayuda a identificar y mitigar fuentes de pérdida de rendimiento. Adoptar un enfoque proactivo para el mantenimiento y la calibración de equipos minimiza el tiempo de inactividad no planificado y la deriva del proceso, ambos de los cuales pueden impactar negativamente en el rendimiento. Además, invertir en la capacitación de la fuerza laboral asegura que el personal esté equipado con los últimos conocimientos y habilidades para manejar las complejidades del proceso en evolución. Finalmente, la comparación con los estándares de la industria y la participación en consorcios o plataformas de intercambio de conocimientos, como las facilitadas por SEMI y imec, pueden proporcionar ideas valiosas sobre las mejores prácticas y tecnologías emergentes.

Al aplicar sistemáticamente estas mejores prácticas, los fabricantes de semiconductores pueden no solo optimizar el rendimiento de prototipos, sino también establecer una base para la excelencia sostenida a medida que los productos transicionan de prototipos a producción en alta volumen.

Fuentes y Referencias

- IEEE (Instituto de Ingenieros Eléctricos y Electrónicos)

- Texas Instruments

- KLA Corporation

- Siemens Digital Industries Software

- imec