Beherrschung der Lötpasteinspektion in automatisierten SMT-Produktionslinien: Der Schlüssel zur fehlerfreien Elektronikfertigung. Entdecken Sie, wie moderne SPI Ertrag, Zuverlässigkeit und Effizienz steigert.

- Einführung in die Lötpasteinspektion (SPI) in SMT-Linien

- Warum Lötpastequalität wichtig ist: Auswirkungen auf SMT-Ertrag und Zuverlässigkeit

- Kerntechnologien hinter automatisierten SPI-Systemen

- Kritische Parameter, die während der Lötpasteinspektion gemessen werden

- Integration von SPI in den SMT-Produktionsworkflow und Daten Systeme

- Häufige Fehler, die von SPI erkannt werden und deren Ursachen

- Beste Praktiken zur Optimierung der SPI-Leistung

- Fallstudien: SPI-getriebene Verbesserungen in der SMT-Fertigung

- Zukünftige Trends: KI und Maschinenlernen in der Lötpasteinspektion

- Schlussfolgerung: Maximierung des ROI mit fortschrittlichen SPI-Lösungen

- Quellen & Referenzen

Einführung in die Lötpasteinspektion (SPI) in SMT-Linien

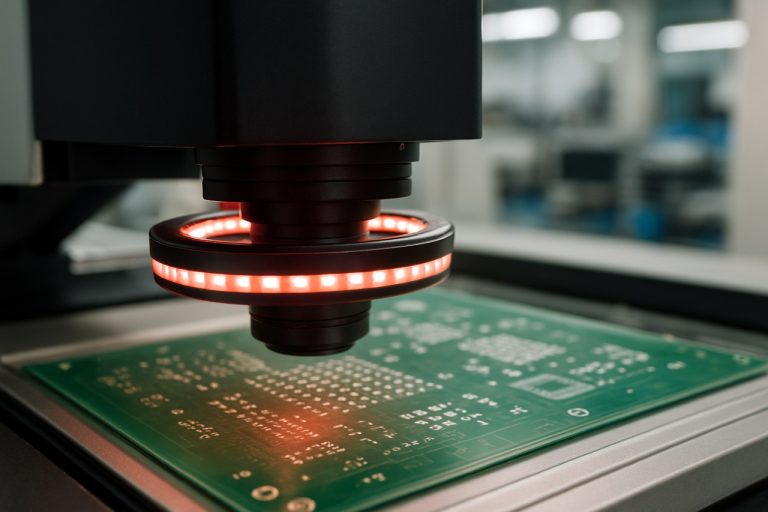

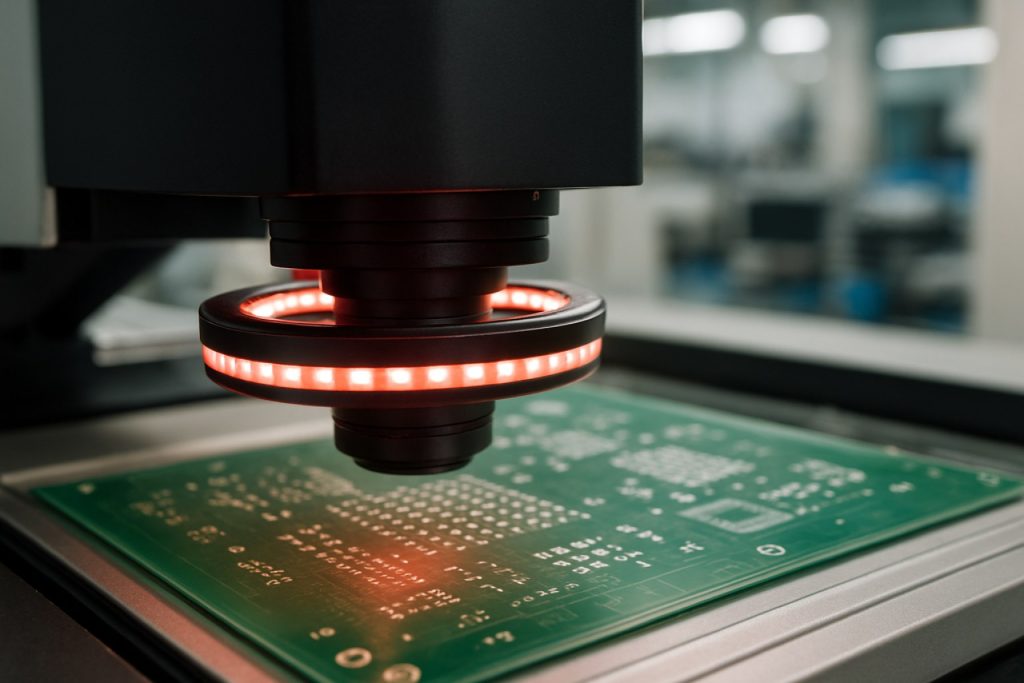

Die Lötpasteinspektion (SPI) ist ein kritischer Prozess in automatisierten Oberflächenmontagetechnologie (SMT)-Produktionslinien, der die Qualität und Zuverlässigkeit von gedruckten Schaltungen (PCBs) vor dem Bauteilplatzierung sicherstellt. SPI-Systeme nutzen fortschrittliche optische oder laserbasierte Technologien, um das Volumen, die Fläche, die Höhe und die Ausrichtung der Lötpasteablagerungen auf PCB-Pads unmittelbar nach dem Siebdruckprozess zu bewerten. Dieser Inspektionsschritt ist entscheidend, da Lötpastefehler – wie unzureichende, übermäßige oder falsch ausgerichtete Ablagerungen – führende Ursachen für nachfolgende Montageschäden sind, einschließlich Tombstoning, Bridging und offenen Schaltkreisen.

Moderne SPI-Lösungen sind vollständig in Hochgeschwindigkeits-SMT-Linien integriert und bieten Echtzeit-Feedback und Daten zur statistischen Prozesskontrolle (SPC) für Bediener und Prozessingenieure. Durch die frühzeitige Erkennung und Quantifizierung von Lötpasteanomalien ermöglicht SPI schnelle Korrekturmaßnahmen, reduziert die Ausschussraten und Nacharbeitskosten und verbessert den Gesamtertrag. Die von den SPI-Systemen gesammelten Daten können auch zur Prozessoptimierung, Rückverfolgbarkeit und vorausschauenden Wartung genutzt werden, was die Ziele von Industrie 4.0 und intelligenten Fertigungsinitiativen unterstützt.

Die Einführung von SPI ist zu einer gängigen Praxis in der Elektronikfertigung geworden, angetrieben durch die zunehmende Miniaturisierung von Bauteilen und die Komplexität von PCB-Designs. Führende Branchenstandards, wie z.B. die der IPC, betonen die Bedeutung der Lötpasteinspektion als Teil einer umfassenden Qualitätssicherungsstrategie. Da SMT-Linien zunehmend automatisiert und vernetzt werden, spielt SPI weiterhin eine zentrale Rolle bei der Sicherstellung des First-Pass-Yields und der langfristigen Zuverlässigkeit elektronischer Baugruppen.

Warum Lötpastequalität wichtig ist: Auswirkungen auf SMT-Ertrag und Zuverlässigkeit

Die Qualität der Lötpaste ist ein entscheidender Faktor für den Ertrag und die langfristige Zuverlässigkeit in der Oberflächenmontagetechnologie (SMT)-Produktion. In automatisierten SMT-Linien ist der Lötpaste-Druckprozess oft der erste und einflussreichste Schritt, da er direkt die Ausbildung zuverlässiger Lötstellen beeinflusst. Abweichungen im Pastenvolumen, in der Höhe oder in der Ausrichtung können zu Fehlern wie unzureichendem Lot, Bridging oder Tombstoning führen, die wiederum zu offenen Schaltkreisen, Kurzschlüssen oder Fehlausrichtung der Komponenten führen. Diese Fehler reduzieren nicht nur den First-Pass-Yield, sondern erhöhen auch die Nachbearbeitungskosten und das Risiko latenter Feldfehler, was die Produktzuverlässigkeit untergräbt.

Automatisierte Lötpasteinspektionssysteme (SPI) spielen eine zentrale Rolle bei der Aufrechterhaltung hoher Qualitätsstandards, indem sie Echtzeit-Feedback zum Pasteablageprozess bieten. Durch die Erkennung von Anomalien wie unzureichender oder übermäßiger Paste, Fehldrucken und Verschmierungen ermöglicht SPI sofortige Korrekturmaßnahmen, wodurch die Ausbreitung von Fehlern in nachgelagerten Prozessen minimiert wird. Dieser proaktive Ansatz ist entscheidend für die Hochleistungsfertigung, wo selbst geringfügige Abweichungen zu erheblichen Ertragsverlusten und kostspieligen Rückrufen führen können. Laut den IPC-Standards ist eine konsistente Anwendung der Lötpaste grundlegend für die Erreichung robuster Lötstellen und das Einhalten der Branchenzuverlässigkeitsanforderungen.

Darüber hinaus können die Daten, die von SPI-Systemen gesammelt werden, für die Prozessoptimierung und kontinuierliche Verbesserungsinitiativen verwendet werden. Durch die Analyse von Trends und wiederkehrenden Problemen können Hersteller Schablonendesigns, Druckeinstellungen und Umweltkontrollen verfeinern, was zu nachhaltigen Verbesserungen sowohl im Ertrag als auch in der Zuverlässigkeit führt. Zusammenfassend ist eine rigorose Lötpasteinspektion unerlässlich für die Sicherstellung der Qualität und Zuverlässigkeit von SMT-Bauten in den heutigen automatisierten Produktionsumgebungen.

Kerntechnologien hinter automatisierten SPI-Systemen

Automatisierte Lötpasteinspektionssysteme (SPI) sind entscheidend in den Produktionslinien der Oberflächenmontagetechnologie (SMT), um die Qualität und Zuverlässigkeit von gedruckten Schaltungen (PCBs) zu gewährleisten, indem sie Lötpastefehler vor der Platzierung von Bauteilen erkennen. Die Kerntechnologien hinter diesen Systemen kombinieren fortschrittliche Bildgebung, präzise Bewegungssteuerung und komplexe Software-Algorithmen.

Die meisten modernen SPI-Systeme verwenden 3D-optische Mess-Techniken, wie strukturiertes Licht oder Lasertriangulation, um hochauflösende, dreidimensionale Profile von Lötpasteablagerungen zu erfassen. Diese Methoden ermöglichen eine präzise Bewertung wichtiger Parameter wie Volumen, Höhe, Fläche und Form, die entscheidend für die Vorhersage der Qualität von Lötstellen sind. Hochgeschwindigkeitskameras und telezentrische Linsen werden oft eingesetzt, um Verzerrungen zu minimieren und die Messgenauigkeit zu maximieren.

Eine weitere grundlegende Technologie ist Machine Vision, die leistungsstarke Bildverarbeitungsalgorithmen nutzt, um die erfassten Bilder mit Referenzdaten oder CAD-Modellen zu vergleichen. Dies ermöglicht die Erkennung von Mängeln wie unzureichender oder übermäßiger Paste, Bridging, Fehlausrichtung und Verschmierung. Fortschrittliche Systeme integrieren Künstliche Intelligenz (KI) und Maschinenlernen, um die Fehlerklassifizierung zu verbessern und Fehlalarme zu reduzieren, indem sie sich im Laufe der Zeit an Prozessabweichungen anpassen.

Die Integration mit Manufacturing Execution Systems (MES) und Echtzeit-Datenanalyseplattformen ermöglicht es SPI-Systemen, umsetzbares Feedback zur Prozessoptimierung und Rückverfolgbarkeit zu geben. Diese Konnektivität unterstützt die geschlossene Prozessschleife, in der Inspektionsergebnisse automatisch Anpassungen im Druckprozess auslösen können, was den Ertrag verbessert und die Nacharbeit reduziert. Weitere Informationen zu SPI-Technologien finden Sie bei Omicron und Koh Young Technology.

Kritische Parameter, die während der Lötpasteinspektion gemessen werden

In der automatisierten Oberflächenmontagetechnologie (SMT)-Produktion spielen Lötpasteinspektionssysteme (SPI) eine zentrale Rolle bei der Gewährleistung der Qualität und Zuverlässigkeit von gedruckten Schaltungen (PCBs). Die Wirksamkeit von SPI hängt von der genauen Messung mehrerer kritischer Parameter ab, die die Integrität der Lötstelle direkt beeinflussen und somit die Gesamtleistung elektronischer Baugruppen.

Wichtige Parameter, die während der SPI gemessen werden, sind:

- Volumen: Die Gesamtmenge der auf jedes Pad aufgetragenen Lötpaste ist entscheidend, da unzureichendes oder übermäßiges Volumen zu Fehlern wie offenen Verbindungen oder Bridging führen kann. Moderne SPI-Systeme verwenden 3D-Bildgebung, um das Pastenvolumen mit hoher Präzision zu quantifizieren (Koh Young Technology).

- Höhe: Die Höhe der Lötpasteablagerung wird gemessen, um die Uniformität zu gewährleisten und Anomalien wie Absenken oder unzureichende Paste zu erkennen, die in einer 2D-Inspektion möglicherweise nicht sichtbar sind (Omron Corporation).

- Fläche: Die Oberfläche, die von der Paste auf jedem Pad bedeckt wird, wird analysiert, um zu bestätigen, dass der Siebdruckprozess korrekt ausgerichtet ist und die Paste nicht über die Pad-Grenzen hinausläuft (CyberOptics Corporation).

- Offset und Position: Die Ausrichtung der Lötpasteablagerung relativ zum Pad wird überprüft, um Platzierungsfehler während der Bauteilmontage zu verhindern, die Tombstoning oder Fehl-justierungsfehler verursachen können.

- Form und Bridging: Die Geometrie der Pasteablagerung wird bewertet, um Unregelmäßigkeiten wie Bridging zwischen Pads oder unvollständige Abdeckung zu erkennen, die beide zu Funktionsfehlern führen können.

Durch die rigorose Überwachung dieser Parameter ermöglichen SPI-Systeme eine frühe Erkennung von Prozessabweichungen, reduzieren Nacharbeiten und verbessern den First-Pass-Yield in automatisierten SMT-Produktionslinien.

Integration von SPI in den SMT-Produktionsworkflow und Daten Systeme

Die Integration von Lötpasteinspektionssystemen (SPI) in den umfassenderen Produktionsworkflow der Oberflächenmontagetechnologie (SMT) und in die Dateninfrastruktur ist entscheidend für die Erreichung hoher Erträge und Prozesszuverlässigkeit in der modernen Elektronikfertigung. SPI-Maschinen, die direkt nach dem Lötpaste-Drucker positioniert werden, generieren detaillierte Messdaten zum Pastevolumen, zur Höhe, zur Fläche und zur Form für jedes Pad auf jeder gedruckten Schaltung (PCB). Um den Wert dieser Daten zu maximieren, ist eine nahtlose Integration mit Manufacturing Execution Systems (MES), Enterprise Resource Planning (ERP) und anderen Daten-Systemen erforderlich.

Diese Integration ermöglicht Echtzeit-Feedback und geschlossene Prozesskontrolle. Beispielsweise können SPI-Daten verwendet werden, um Druckereinstellungen automatisch anzupassen oder Wartungsaktionen auszulösen, wenn Trends auf potenzielle Mängel hinweisen, wie z.B. unzureichende oder übermäßige Pasteablage. Darüber hinaus ermöglicht die Verknüpfung der SPI-Ergebnisse mit nachgelagerten automatisierten optischen Inspektionen (AOI) und Testdaten eine umfassende Rückverfolgbarkeit und Ursachenanalyse, die kontinuierliche Verbesserung und schnelle Reaktionen auf Qualitätsprobleme unterstützt. Moderne SPI-Systeme unterstützen oft standardisierte Kommunikationsprotokolle wie IPC-CFX und Hermes, die die Interoperabilität mit anderen Geräten und zentralen Datenplattformen erleichtern IPC.

Darüber hinaus bietet die Integration von SPI-Daten mit Analyse- und Dashboard-Tools den Produktionsingenieuren umsetzbare Einblicke, wie z.B. Fehlerkarten, Prozessfähigkeitsindizes und vorausschauende Wartungswarnungen. Dieser ganzheitliche Ansatz reduziert nicht nur Ausschuss und Nacharbeit, sondern unterstützt auch die Einhaltung von Branchenstandards und Kundenanforderungen an Rückverfolgbarkeit und Qualitätssicherung Siemens. Da SMT-Linien zunehmend automatisiert und datengestützt werden, wächst die Rolle von SPI als zentrale Stelle im digitalen Fertigungsökosystem weiterhin.

Häufige Fehler, die von SPI erkannt werden und deren Ursachen

Lötpasteinspektionssysteme (SPI) in automatisierten Produktionslinien der Oberflächenmontagetechnologie (SMT) sind darauf ausgelegt, eine Vielzahl von häufigen Fehlern zu erkennen, die die Zuverlässigkeit und Leistung elektronischer Baugruppen beeinträchtigen können. Zu den am häufigsten identifizierten Mängeln gehören unzureichendes Lötvolumen, übermäßiges Lot, Löt-Bridging, Fehlausrichtung und das Absenken der Lötpaste. Jeder dieser Fehler hat spezifische Ursachen, die oft mit Prozessparametern, Schablonendesign oder Umgebungsbedingungen verknüpft sind.

Unzureichendes Lötvolumen resultiert typischerweise aus abgenutzten oder verstopften Schablonenauslässen, unzureichendem Rakel-Druck oder unzureichender Paste-Nachfüllung. Dieser Fehler kann zu schwachen Lötverbindungen und schlechter elektrischer Konnektivität führen. Übermäßiges Lot wird oft durch Überablage aufgrund von Schablonenschäden, übermäßigem Rakel-Druck oder falscher Schablonendicke verursacht, was das Risiko von Lötperlenbildung und Bridging erhöht. Löt-Bridging, bei dem Lot unbeabsichtigt benachbarte Pads verbindet, wird häufig auf übermäßige Pasteablage, schlechtes Schablonendesign oder Fehlausrichtung während des Druckprozesses zurückgeführt.

Fehlausrichtungsfehler treten auf, wenn die Lötpaste nicht genau auf dem vorgesehenen Pad abgelagert wird, häufig aufgrund von PCB- oder Schablonenfehlregistrierung oder mechanischen Problemen mit dem Drucker. Das Absenken der Lötpaste, bei dem sich die Paste vor dem Reflow über den vorgesehenen Bereich hinaus ausbreitet, kann durch hohe Umgebungshumidität, niedrige Pastaviskosität oder unsachgemäße Pasteformulierung verursacht werden. Durch die Identifizierung dieser Fehler und ihrer Ursachen ermöglichen SPI-Systeme schnelles Feedback und Korrekturmaßnahmen, was das Risiko nachgelagerter Fehler erheblich reduziert und den Gesamtertrag in SMT-Produktionslinien verbessert (AIM Solder, ASSEMBLY Magazine).

Beste Praktiken zur Optimierung der SPI-Leistung

Die Optimierung der Lötpasteinspektion (SPI)-Leistung in automatisierten Oberflächenmontagetechnologie (SMT)-Produktionslinien ist entscheidend, um eine hochwertige Montage sicherzustellen und kostspielige Mängel im weiteren Verlauf zu minimieren. Eine bewährte Praxis ist die regelmäßige Kalibrierung und Wartung der SPI-Ausrüstung, um die Messgenauigkeit und Wiederholbarkeit zu garantieren. Geplante Kalibrierungsroutinen, wie sie von den Geräteherstellern empfohlen werden, helfen, Abweichungen in den Sensorablesungen zu verhindern und eine konsistente Erkennung von Lötpastevolumen, Höhe und Flächenanomalien zu gewährleisten.

Eine weitere wichtige Praxis ist die Integration von SPI-Daten mit Prozesskontrollen der vor- und nachgelagerten Prozesse. Durch die Verknüpfung von SPI-Ergebnissen mit den Einstellungen des Schablonendruckers und den Reflow-Ofenprofilen können Hersteller geschlossene Feedback-Systeme implementieren, die Parameter in Echtzeit automatisch anpassen, um das Risiko wiederkehrender Fehler zu reduzieren. Dieser datengesteuerte Ansatz wird von Branchenführern wie Siemens und Koh Young Technology unterstützt, die für intelligente Fabriklösungen plädieren, die SPI-Analysen für die Prozessoptimierung nutzen.

Darüber hinaus umfasst die Optimierung der SPI-Leistung die Festlegung geeigneter Inspektionsschwellen und -toleranzen basierend auf den Produktanforderungen und den Prozessfähigkeiten. Übermäßig enge Toleranzen können zu fälschlichen Ablehnungen führen, während lose Einstellungen Mängel unentdeckt passieren lassen können. Eine regelmäßige Überprüfung und Anpassung dieser Parameter, die auf historischen Fehlermeldungen basieren, hilft, ein Gleichgewicht zwischen Ertrag und Qualität zu wahren.

Schließlich ist eine umfassende Schulung der Bediener unerlässlich. Gut ausgebildete Mitarbeiter können die SPI-Ergebnisse genau interpretieren, umgehend auf Alarme reagieren und Ursachenanalysen durchführen, wenn Probleme auftreten. Die Investition in laufende Schulungsprogramme, wie sie von Organisationen wie IPC empfohlen werden, stellt sicher, dass die gesamten Möglichkeiten der SPI-Systeme für kontinuierliche Prozessverbesserungen genutzt werden.

Fallstudien: SPI-getriebene Verbesserungen in der SMT-Fertigung

Fallstudien von führenden Elektronikherstellern zeigen den transformativen Einfluss von Lötpasteinspektionssystemen (SPI) auf Produktionslinien der Oberflächenmontagetechnologie (SMT). Beispielsweise integrierte ein globaler Automobilzulieferer 3D SPI in seinen hochvolumigen SMT-Prozess, was zu einer Reduktion der lötbezogenen Fehler um 35 % und einer Verringerung der Nacharbeitskosten um 20 % führte. Das SPI-System lieferte Echtzeit-Feedback zum Pastenvolumen, zur Höhe und zur Fläche, was sofortige Prozessanpassungen ermöglichte und verhinderte, dass fehlerhafte Platinen in die Platzierungs- und Reflow-Phasen vordrangen. Dieser proaktive Ansatz verbesserte nicht nur den First-Pass-Yield, sondern erhöhte auch die Gesamterzeugungszuverlässigkeit des Produkts.

Eine weitere Fallstudie betraf einen Hersteller von Verbraucherelektronik, der SPI-Datenanalysen nutzte, um wiederkehrende Probleme mit dem Verstopfen von Schablonen zu identifizieren. Durch die Korrelation der SPI-Messungen mit Umwelt- und Prozessparametern optimierte das Unternehmen seine Intervalle zur Schablonenreinigung und die Parameter des Druckprozesses. Diese datengestützte Strategie führte zu einer Reduzierung druckbezogener Fehler um 50 % und einer messbaren Steigerung des Produktionsdurchsatzes. Der Hersteller integrierte auch SPI-Daten mit seinem Manufacturing Execution System (MES), was eine Rückverfolgbarkeit und kontinuierliche Prozessverbesserung an mehreren Produktionsstandorten ermöglichte.

Diese Beispiele verdeutlichen den Wert von SPI als mehr als nur ein Qualitätstor. Kombiniert mit fortschrittlichen Analysen und Prozessintegration werden SPI-Systeme zu leistungsstarken Werkzeugen für Ursachenanalysen, vorausschauende Wartungen und Ertragsoptimierungen. Branchenberichte von Organisationen wie der Surface Mount Technology Association und IPC International, Inc. bestätigen weiter diese Vorteile und heben die Rolle von SPI bei der Verhinderung von Mängeln und der operationalen Exzellenz in der modernen SMT-Fertigung hervor.

Zukünftige Trends: KI und Maschinenlernen in der Lötpasteinspektion

Die Integration von Künstlicher Intelligenz (KI) und Maschinenlernen (ML) in Lötpasteinspektionssysteme (SPI) transformiert schnell automatisierte Oberflächenmontagetechnologie (SMT)-Produktionslinien. Traditionelle SPI verlassen sich auf regelbasierte Algorithmen und feste Schwellenwerte, um Fehler wie unzureichende Paste, Bridging oder Fehlausrichtung zu erkennen. Diese Methoden können jedoch Schwierigkeiten bei komplexen Platinen-Designs, Prozessvariationen und subtilen Fehlermustern haben. KI-gesteuerte SPI-Systeme nutzen tiefes Lernen, das auf umfangreichen Datensätzen von Lötpastebildern trainiert wurde, und ermöglichen es, komplexe Fehlermerkmale zu erkennen und sich mit minimalem manuellem Eingriff an neue Platinenlayouts anzupassen.

Maschinenlernen-Algorithmen verbessern die Genauigkeit der Fehlererkennung, indem sie kontinuierlich aus Produktionsdaten lernen und Fehlalarme sowie -verzuge reduzieren. Diese adaptive Fähigkeit ermöglicht eine Echtzeit-Prozessoptimierung, da das System Trends identifizieren und potenzielle Probleme vor ihrer Eskalation vorhersagen kann, was vorausschauende Wartung und Ertragsverbesserung unterstützt. Darüber hinaus kann KI-gesteuertes SPI geschlossene Rückmeldungen ermöglichen und die Druckparameter automatisch anpassen, um Abweichungen in der Pasteablage zu korrigieren, wodurch menschliches Eingreifen und Prozessdrift minimiert werden.

Die Zukunft von SPI in der SMT-Produktion wird wahrscheinlich eine verstärkte Nutzung von cloudbasierten Analysen sehen, wobei Inspektionsdaten aus mehreren Linien und Fabriken zusammengeführt und analysiert werden, um systemische Probleme zu entdecken und globale Fertigungsstrategien zu optimieren. Mit zunehmender Komplexität der KI-Modelle werden sie auch fortgeschrittene Ursachenanalysen ermöglichen und die Entwicklung vollständig autonomer SMT-Linien unterstützen. Führende Branchenakteure wie Koh Young Technology und Omicron Electronics sind bereits Vorreiter bei diesen Innovationen, was auf einen Wandel hin zu intelligenteren, widerstandsfähigeren Elektronikfertigungen hindeutet.

Schlussfolgerung: Maximierung des ROI mit fortschrittlichen SPI-Lösungen

Die Maximierung der Rendite (ROI) in automatisierten Oberflächenmontagetechnologie (SMT)-Produktionslinien hängt von der strategischen Implementierung fortgeschrittener Lötpasteinspektionslösungen (SPI) ab. Moderne SPI-Systeme, ausgestattet mit hochauflösenden 3D-Bildern und raffinierten Algorithmen, ermöglichen es Herstellern, Lötpastefehler mit außergewöhnlicher Genauigkeit und Geschwindigkeit zu erkennen und zu quantifizieren. Diese Frühwarnfähigkeit reduziert erheblich kostspielige Nacharbeit und Ausschussraten, was sich direkt auf die Gewinnspanne auswirkt. Darüber hinaus erleichtert die Echtzeit-Datenanalyse, die von fortschrittlichen SPI-Plattformen bereitgestellt wird, die Prozessoptimierung, indem sie Trends und Ursachen von Fehlern identifiziert, was sofortige Korrekturmaßnahmen und kontinuierliche Verbesserungen ermöglicht.

Die Integration von SPI-Daten mit Manufacturing Execution Systems (MES) und anderen Automatisierungswerkzeugen der Fabrik verbessert die Rückverfolgbarkeit und unterstützt die geschlossene Prozesskontrolle, wodurch menschliche Fehler und Variabilität weiter minimiert werden. Dieser ganzheitliche Ansatz gewährleistet nicht nur höhere First-Pass-Yield-Raten, sondern verkürzt auch die Markteinführungszeit, indem er die Qualitätssicherungsprozesse rationalisiert. Dadurch können Hersteller einen höheren Durchsatz, verbesserte Produktzuverlässigkeit und eine größere Kundenzufriedenheit erreichen – alles entscheidende Faktoren in einem wettbewerbsorientierten Elektronikmarkt.

Die Investition in modernste SPI-Technologie ist also nicht nur eine Maßnahme zur Qualitätssicherung, sondern eine strategische Geschäftsentscheidung. Die messbaren Vorteile – reduzierte Betriebskosten, erhöhte Produktivität und verbesserte Produktqualität – unterstreichen den Wert fortschrittlicher SPI-Lösungen. Für Organisationen, die ihre SMT-Linien zukunftssicher machen wollen, ist die Übernahme dieser Technologien entscheidend für die nachhaltige Rentabilität und den Erhalt eines Wettbewerbsvorteils im sich schnell entwickelnden Bereich der Elektronikfertigung (Omicron SMT, Koh Young Technology).