Entsperrung unvergleichlicher Details: Wie Hochauflösende Jetting-Technologien die additive Fertigung transformieren. Entdecken Sie die Durchbrüche, die die nächste Generation der Mikrofabrikation antreiben.

- Einführung in hochauflösende Jetting-Technologien

- Schlüsselprinzipien und Mechanismen der Jetting-Prozesse

- Materialkompatibilität und Innovationen in Jetting-Tinten

- Vergleichende Analyse: Jetting vs. andere additive Fertigungsmethoden

- Anwendungen: Von Mikroelektronik bis zu biomedizinischen Geräten

- Herausforderungen bei der Erreichung ultra-feiner Auflösung

- Aktuelle Fortschritte und aufkommende Trends

- Qualitätskontrolle und Messtechnik für hochauflösende Drucke

- Zukünftige Ausblicke: Skalierung und industrielle Akzeptanz

- Quellen & Referenzen

Einführung in hochauflösende Jetting-Technologien

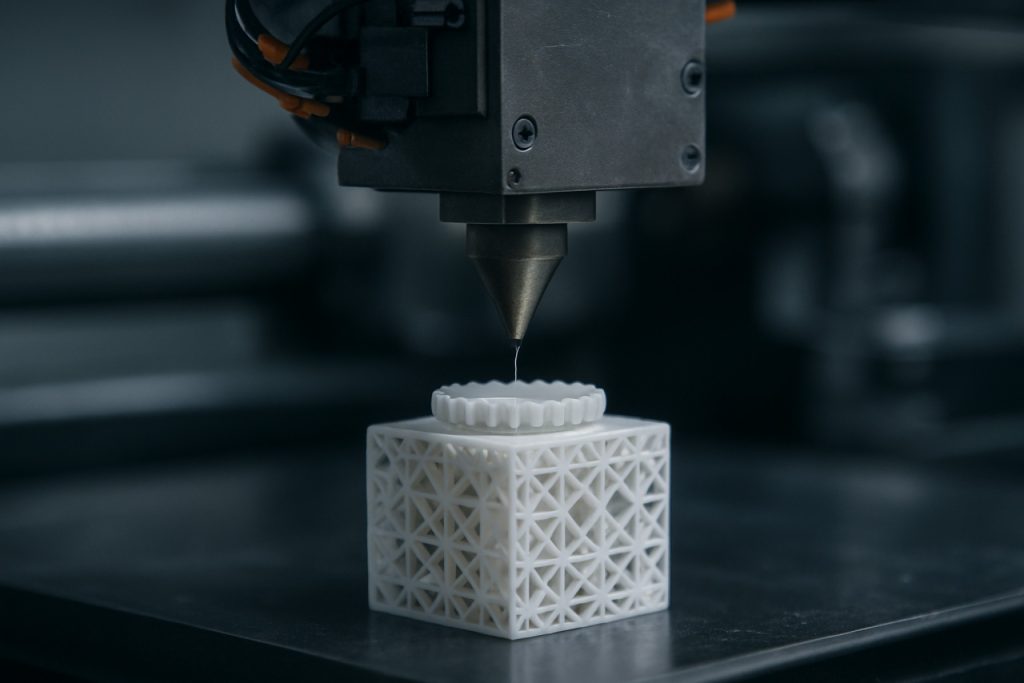

Hochauflösende Jetting-Technologien stellen einen transformativen Ansatz innerhalb der additiven Fertigung dar, der die präzise Ablagerung von Materialien in Mikroskala und sogar in Nanoskala ermöglicht. Im Gegensatz zu traditionellen Extrusions- oder Pulverbett-Schmelzverfahren nutzen Jetting-Techniken – wie Material-Jetting und Binder-Jetting – Druckköpfe, um selektiv Tropfen von Baumaterial oder Bindemitteln schichtweise abzulegen, um komplexe Geometrien mit außergewöhnlicher Detailgenauigkeit zu konstruieren. Diese Fähigkeit ist besonders vorteilhaft für Anwendungen, die eine feine Merkmalsdefinition, glatte Oberflächen und die Integration mehrerer Materialien erfordern, wie in der Mikrofluidik, der Elektronik und biomedizinischen Geräten.

Jüngste Fortschritte im Design von Druckköpfen, der Tropfenkontrolle und der Materialformulierung haben die erreichbare Auflösung erheblich verbessert, wobei einige Systeme jetzt in der Lage sind, Merkmale unter 20 Mikrometer zu produzieren. Diese Verbesserungen werden durch Innovationen in piezoelektrischen und thermischen Tintenstrahldrucktechnologien sowie durch die Entwicklung von photopolymer- und nanopartikelbasierten Tinten vorangetrieben. Die Fähigkeit, die Tropfengröße, -platzierung und -härtungskinetik präzise zu steuern, ist entscheidend, um Defekte zu minimieren und eine hohe Maßgenauigkeit zu erreichen. Darüber hinaus unterstützt hochauflösendes Jetting die Herstellung funktionell gradierter Materialien und eingebetteter Komponenten und erweitert die Gestaltungsfreiheit für Ingenieure und Forscher.

Trotz dieser Vorteile bestehen Herausforderungen in Bezug auf Materialkompatibilität, Druckgeschwindigkeit und Skalierbarkeit für die industrielle Produktion. Laufende Forschungsarbeiten konzentrieren sich darauf, das Spektrum der druckbaren Materialien zu erweitern, den Durchsatz zu verbessern und die Echtzeit-Prozessüberwachung zu integrieren, um eine konsistente Qualität sicherzustellen. Während diese Hürden angegangen werden, steht hochauflösendes Jetting bereit, eine entscheidende Rolle in der nächsten Generation von Technologien der additiven Fertigung zu spielen und beispiellose Fähigkeiten für Präzisionsengineering und maßgeschneiderte Fertigung zu bieten National Institute of Standards and Technology, ASTM International.

Schlüsselprinzipien und Mechanismen der Jetting-Prozesse

Hochauflösendes Jetting in der additiven Fertigung (AM) beruht auf der präzisen Ablagerung von Materialtropfen zur Konstruktion komplexer Geometrien mit feinen Merkmalsgrößen. Das Kernprinzip beinhaltet die kontrollierte Ausstoßung von Mikro- bis Pikoliter-großen Tropfen aus einem Druckkopf auf ein Substrat, wo sie aushärten, um die gewünschte Struktur zu bilden. Dieser Prozess wird durch mehrere Schlüsselmechanismen bestimmt, darunter Tropfenbildung, Flug, Aufprall und Koaleszenz, die alle fein abgestimmt werden müssen, um hohe Auflösung und Genauigkeit zu erreichen.

Die Tropfenbildung wird typischerweise durch thermische, piezoelektrische oder elektrostatistische Betätigung erreicht, wobei jede distinct Vorteile hinsichtlich Geschwindigkeit, Materialkompatibilität und Tropfengrößenkontrolle bietet. Zum Beispiel können piezoelektrische Druckköpfe hochgradig uniforme Tropfen mit Durchmessern von bis zu 10 Mikrometern erzeugen, was die Herstellung komplexer Mikrostrukturen ermöglicht. Die rheologischen Eigenschaften des Jetting-Materials – wie Viskosität und Oberflächenspannung – spielen eine entscheidende Rolle, um stabiles Jetting zu gewährleisten und Probleme wie die Bildung von Satellitentropfen oder das Verstopfen der Düse zu verhindern.

Die räumliche Auflösung der Jetting-Prozesse wird weiter durch die Präzision der Druckkopfm Bewegung und die Interaktion zwischen den abgelagerten Tropfen beeinflusst. Eine genaue Synchronisation zwischen Tropfenausstoß und Substratpositionierung ist entscheidend, um Platzierungsfehler zu minimieren und scharfe Kanten zu erreichen. Darüber hinaus wirkt sich das Benetzungsverhalten des Substrats auf die Tropfenverteilung und Koaleszenz aus, was die endgültige Auflösung und Oberflächenbeschaffenheit des gedruckten Teils beeinflusst. Fortschritte im Design von Druckköpfen, der Materialformulierung und der Prozesskontrolle haben es insgesamt ermöglicht, dass hochauflösendes Jetting Komponenten mit Merkmalsgrößen unter 50 Mikrometern produziert, was Anwendungen in der Elektronik, biomedizinischen Geräten und Mikrofluidik unterstützt (Nature Reviews Materials; National Institute of Standards and Technology).

Materialkompatibilität und Innovationen in Jetting-Tinten

Die Materialkompatibilität ist ein kritischer Faktor für die Erreichung von hochauflösendem Jetting in der additiven Fertigung (AM), da die Leistung und Treue der gedruckten Strukturen stark von den Eigenschaften der Jetting-Tinten abhängt. Traditionelle Jetting-Prozesse haben hauptsächlich auf photopolymerharz- und thermoplastische Materialien zurückgegriffen, aber jüngste Innovationen haben die Palette der kompatiblen Materialien auf Keramiken, Metalle und funktionale Verbundstoffe erweitert. Diese Fortschritte werden durch die Notwendigkeit vorangetrieben, dass Tinten nicht nur geeignete Viskosität und Oberflächenspannung für die präzise Tropfenbildung aufweisen, sondern auch während der Jetting- und Nachbearbeitungsphasen Stabilität und Reaktivität aufrechterhalten.

Eine bedeutende Innovation ist die Entwicklung von nanopartikelbasierten Tinten, die das Jetting von Metallen und Keramiken mit submikronischer Auflösung ermöglichen. Diese Tinten sind so formuliert, dass sie Agglomeration und Sedimentation verhindern, um eine konsistente Jetting-Leistung und hochdichte Endteile zu gewährleisten. Darüber hinaus ermöglicht die Formulierung von Multi-Material-Tinten die Integration unterschiedlicher Eigenschaften – wie elektrische Leitfähigkeit und mechanische Festigkeit – innerhalb eines einzigen gedruckten Objekts und erweitert den funktionalen Umfang der hochauflösenden AM Nature Reviews Materials.

Ein weiteres Fortschrittsfeld ist die Verwendung von reaktiven und stimuli-reaktiven Tinten, die nach der Ablagerung chemische Transformationen durchlaufen können, was die Herstellung komplexer Geometrien und intelligenter Strukturen ermöglicht. Die Kompatibilität dieser fortschrittlichen Tinten mit hochauflösenden Jetting-Systemen wird durch laufende Forschungen zu rheologischen Modifikatoren, Tensiden und neuartigen Bindemittelchemien gefördert. Infolgedessen bewegt sich das Feld in Richtung größerer Materialvielfalt und Funktionalität und ebnet den Weg für neue Anwendungen in der Elektronik, Biomedizin und Mikrofabrikation.

Vergleichende Analyse: Jetting vs. andere additive Fertigungsmethoden

Hochauflösendes Jetting hebt sich unter den Techniken der additiven Fertigung (AM) durch seine Fähigkeit hervor, komplexe Geometrien mit feinen Merkmalsgrößen zu produzieren, die oft sub-50 Mikrometer Auflösungen erreichen. Im Vergleich zu anderen AM-Methoden wie Fused Deposition Modeling (FDM), selektivem Lasersintern (SLS) und Stereolithographie (SLA) bietet Jetting einzigartige Vorteile und Kompromisse. Im Gegensatz zu FDM, das thermoplastische Filamente extrudiert und durch den Düsendurchmesser eingeschränkt ist, lagert Jetting Tropfen von Material – typischerweise Photopolymere oder Wachse – ab, was glattere Oberflächen und feinere Details ermöglicht. SLS, das in der Lage ist, komplexe Geometrien und robuste mechanische Eigenschaften zu erzeugen, produziert im Allgemeinen rauere Oberflächen und ist weniger geeignet für Anwendungen, die eine hohe visuelle oder dimensionale Treue erfordern.

SLA, eine weitere hochauflösende Technik, verwendet einen Laser, um flüssiges Harz schichtweise zu härten. Während SLA vergleichbare Auflösungen wie Jetting erreichen kann, ist es oft langsamer bei Multi-Material- oder Farb-Anwendungen. Jetting hingegen kann gleichzeitig mehrere Materialien oder Farben ablagern, was es ideal für Prototyping, Zahnmodelle und mikrofluidische Geräte macht. Allerdings ist Jetting typischerweise auf Photopolymermaterialien beschränkt, die möglicherweise nicht die mechanische Festigkeit oder thermische Beständigkeit von SLS- oder FDM-Teilen erreichen.

Zusammenfassend lässt sich sagen, dass hochauflösendes Jetting in der Produktion detaillierter, multi-material und visuell genauer Teile hervorragend abschneidet, aber möglicherweise durch Materialauswahl und mechanische Eigenschaften eingeschränkt ist. Die Auswahl einer AM-Methode sollte daher durch die spezifischen Anforderungen an Auflösung, Material und Anwendungskontext geleitet werden. Für weitere Details siehe National Institute of Standards and Technology und ASTM International.

Anwendungen: Von Mikroelektronik bis zu biomedizinischen Geräten

Hochauflösendes Jetting in der additiven Fertigung (AM) hat sich als transformative Technologie etabliert, die die präzise Ablagerung von Materialien in Mikroskala und Nanoskala ermöglicht. Diese Fähigkeit ist besonders wirkungsvoll in Sektoren, die komplexe Geometrien und feine Merkmalsgrößen erfordern, wie Mikroelektronik und biomedizinische Geräte. In der Mikroelektronik ermöglicht hochauflösendes Jetting die Herstellung komplexer Schaltkreis-Muster, Verbindungen und mikroelektromechanischer Systeme (MEMS) mit einer Genauigkeit von unter 10 Mikrometern. Diese Präzision unterstützt die Miniaturisierung elektronischer Komponenten, die für nächste Generation Geräte wie flexible Displays, Sensoren und tragbare Elektronik unerlässlich ist. Beispielsweise wurden Tintenstrahldrucktechniken erfolgreich eingesetzt, um leitfähige Tinten und dielektrische Materialien abzulegen, was die Produktion mehrschichtiger elektronischer Strukturen mit reduziertem Materialabfall und niedrigeren Verarbeitungstemperaturen im Vergleich zur traditionellen Photolithografie optimiert National Institute of Standards and Technology.

Im biomedizinischen Bereich ermöglicht hochauflösendes Jetting die Herstellung patientenspezifischer Implantate, mikrofluidischer Geräte und Gewebe-Engineering-Gerüste mit hochkontrollierten Architekturen. Die Technologie ermöglicht die präzise Platzierung von Bioink, lebenden Zellen und Wachstumsfaktoren, was entscheidend für die Herstellung funktioneller Gewebe und Organ-on-Chip-Systeme ist. Dieses Maß an Kontrolle verbessert die Zellviabilität und -funktion und ebnet den Weg für fortschrittliche regenerative Medizin-Anwendungen und personalisierte Gesundheitslösungen National Institute of Biomedical Imaging and Bioengineering. Darüber hinaus unterstützt die Fähigkeit, hochauflösend zu drucken, die Entwicklung von Arzneimittelabgabegeräten und diagnostischen Werkzeugen mit verbesserter Sensitivität und Spezifität. Da sich die Technologien des hochauflösenden Jetting weiter entwickeln, wird erwartet, dass sich ihre Anwendungen ausweiten und Innovationen in den Bereichen Mikroelektronik und Biomedizin vorantreiben.

Herausforderungen bei der Erreichung ultra-feiner Auflösung

Die Erreichung ultra-feiner Auflösung im hochauflösenden Jetting für die additive Fertigung stellt eine komplexe Reihe von Herausforderungen dar, die Materialwissenschaft, Hardware-Engineering und Prozesskontrolle umfassen. Eines der Hauptprobleme ist die präzise Kontrolle der Tropfenbildung und -platzierung. Wenn die Düsendurchmesser verringert werden, um feinere Merkmale zu ermöglichen, treten Probleme wie Düsenverstopfung, inkonsistente Tropfengröße und die Bildung von Satellitentropfen verstärkt auf. Diese Phänomene können die Drucktreue beeinträchtigen und die minimal erreichbare Merkmalsgröße begrenzen. Darüber hinaus müssen die rheologischen Eigenschaften der druckbaren Materialien – wie Viskosität und Oberflächenspannung – eng kontrolliert werden, um ein zuverlässiges Jetting im Mikro- und Nanoskalabereich zu gewährleisten. Viele funktionale Materialien, einschließlich leitfähiger Tinten oder biologischer Suspensionen, zeigen nicht-newtonsche Eigenschaften, was die Jetting-Dynamik weiter kompliziert Nature Reviews Materials.

Die thermische und mechanische Stabilität des Druckkopfs ist ein weiteres bedeutendes Anliegen. Hochauflösendes Jetting erfordert oft eine präzise Temperaturkontrolle, um die Materialeigenschaften aufrechtzuerhalten und Phasentrennung oder vorzeitiges Aushärten zu verhindern. Darüber hinaus wird die Ausrichtung und Synchronisation von Mehrdüsenanordnungen zunehmend schwierig, wenn die Merkmalsgrößen schrumpfen, was zu potenziellen Registrierungsfehlern und Musterverzerrungen führen kann. Nachbearbeitungsschritte, wie Aushärten oder Sintern, können ebenfalls Schrumpfung oder Verformung induzieren, was die endgültige Auflösung weiter beeinflusst.

Schließlich bleibt der Kompromiss zwischen Auflösung und Durchsatz eine anhaltende Herausforderung. Während kleinere Tropfen feinere Merkmale ermöglichen, reduzieren sie auch die Ablagerungsraten, was hochauflösendes Jetting potenziell weniger praktikabel für großflächige oder industrielle Anwendungen macht. Die Bewältigung dieser Herausforderungen erfordert Fortschritte im Design von Druckköpfen, der Materialformulierung und der Echtzeit-Prozessüberwachung National Institute of Standards and Technology (NIST).

Aktuelle Fortschritte und aufkommende Trends

Aktuelle Fortschritte im hochauflösenden Jetting für die additive Fertigung (AM) wurden durch Innovationen im Design von Druckköpfen, der Materialformulierung und der Prozesskontrolle vorangetrieben. Die Entwicklung von Multi-Material- und Multi-Düsen-Druckköpfen hat die Ablagerung von Tropfen von nur wenigen Pikoliter ermöglicht, was Merkmalsgrößen unter 10 Mikrometern erlaubt. Dies hat neue Möglichkeiten für die Herstellung mikrofluidischer Geräte, flexibler Elektronik und biomedizinischer Gerüste mit beispielloser Präzision eröffnet. Besonders hervorzuheben ist die Integration von maschinellen Lernalgorithmen für die Echtzeit-Prozessüberwachung und adaptive Kontrolle, die die Drucktreue erheblich verbessert und Defekte reduziert, wie National Institute of Standards and Technology (NIST) hervorgehoben hat.

Aufkommende Trends umfassen die Verwendung von funktionalen Tinten, die Nanopartikel, lebende Zellen oder leitfähige Polymere enthalten, was das Anwendungsspektrum für hochauflösendes Jetting erweitert. Hybridsysteme, die Jetting mit anderen AM-Techniken, wie Stereolithographie oder direktem Laserschreiben, kombinieren, gewinnen ebenfalls an Bedeutung, um komplexe, mehrskalige Strukturen zu produzieren. Darüber hinaus ermöglichen Fortschritte in der In-situ-Messtechnik – wie optische Kohärenztomographie und Hochgeschwindigkeitsbildgebung – geschlossene Regelkreissysteme, die die Auflösung und Wiederholbarkeit weiter verbessern, wie Lawrence Livermore National Laboratory berichtet hat.

In Zukunft wird erwartet, dass die Konvergenz neuartiger Materialien, intelligenter Prozesskontrolle und hybrider Fertigungsplattformen die Grenzen des hochauflösenden Jetting weiter verschieben wird, wodurch es zu einer Schlüsseltechnologie für die nächste Generation der Mikrofabrikation und personalisierter medizinischer Geräte wird.

Qualitätskontrolle und Messtechnik für hochauflösende Drucke

Qualitätskontrolle und Messtechnik sind entscheidend, um die Zuverlässigkeit und Leistung von hochauflösendem Jetting in der additiven Fertigung (AM) zu gewährleisten. Da Jetting-Technologien Merkmalsgrößen im Bereich von zehn Mikrometern oder darunter erreichen, können selbst geringfügige Abweichungen in der Tropfenplatzierung, Materialablagerung oder Aushärtung die dimensionalen Genauigkeit, Oberflächenbeschaffenheit und funktionalen Eigenschaften des Endteils erheblich beeinträchtigen. Fortschrittliche Messtechnikwerkzeuge, wie hochauflösende optische Mikroskopie, Weißlichtinterferometrie und Röntgen-Computertomographie, werden zunehmend eingesetzt, um gedruckte Merkmale, Schichtdicken und innere Strukturen mit submikronischer Präzision zu charakterisieren. Diese Techniken ermöglichen die Erkennung von Defekten wie Hohlräumen, unvollständigem Aushärten oder nicht ausgerichteten Schichten, die oft mit bloßem Auge oder herkömmlichen Inspektionsmethoden nicht sichtbar sind.

Die Überwachung während des Prozesses gewinnt ebenfalls an Bedeutung, indem maschinelles Sehen und Echtzeit-Feedback-Systeme genutzt werden, um Fehler während des Druckens zu erkennen und zu korrigieren. Beispielsweise können geschlossene Regelkreissysteme die Jetting-Parameter in Echtzeit basierend auf Sensordaten anpassen, wodurch das Risiko kumulativer Fehler verringert und der Ertrag verbessert wird. Normungsorganisationen entwickeln Protokolle für die Messung und Verifizierung von hochauflösenden AM-Teilen, um die Qualitätsbenchmarks in der Branche zu harmonisieren. Die Integration von Messtechnikdaten mit digitalen Zwillingen und Prozesssimulation verbessert weiterhin die prädiktive Qualitätssicherung, die es Herstellern ermöglicht, Defekte vorherzusehen und zu mindern, bevor sie im physischen Teil auftreten. Da die Nachfrage nach mikro-skalierten und funktionell graduierten Komponenten wächst, wird eine robuste Qualitätskontrolle und Messtechnik unverzichtbar für den Fortschritt und die industrielle Akzeptanz hochauflösender Jetting-Technologien in der additiven Fertigung bleiben (National Institute of Standards and Technology, International Organization for Standardization).

Zukünftige Ausblicke: Skalierung und industrielle Akzeptanz

Die Zukunft des hochauflösenden Jetting in der additiven Fertigung (AM) steht vor einer bedeutenden Transformation, da die Technologie reift und sich auf eine breitere industrielle Akzeptanz zubewegt. Eine der Hauptherausforderungen besteht darin, die Mikron-genaue Präzision aufrechtzuerhalten, während der Durchsatz und das Bauvolumen erhöht werden, was für eine kosteneffektive Massenproduktion notwendig ist. Fortschritte im Design von Druckköpfen, Multi-Material-Jetting und der Echtzeit-Prozessüberwachung werden voraussichtlich diese Skalierbarkeitsprobleme angehen und die Herstellung größerer und komplexerer Komponenten ermöglichen, ohne Auflösung oder Materialeigenschaften zu opfern.

Industriesektoren wie Elektronik, biomedizinische Geräte und Mikrofluidik sind besonders gut positioniert, um von diesen Fortschritten zu profitieren. Beispielsweise eröffnet die Fähigkeit, funktionale Tinten mit sub-10-Mikrometer Genauigkeit abzulagern, neue Möglichkeiten für gedruckte Schaltungen und Lab-on-a-Chip-Geräte, bei denen Miniaturisierung und Integration entscheidend sind. Die weitreichende Akzeptanz wird jedoch von der Entwicklung robuster, wiederholbarer Prozesse und der Standardisierung von Materialien und Qualitätskontrollprotokollen abhängen. Zusammenarbeit zwischen Geräteherstellern, Materiallieferanten und Endbenutzern ist entscheidend, um diese Standards zu etablieren und den Übergang vom Prototyping zur Serienproduktion zu beschleunigen.

In der Zukunft wird die Integration von künstlicher Intelligenz und maschinellem Lernen zur Prozessoptimierung sowie die Einführung digitaler Zwillinge für prädiktive Wartung und Qualitätskontrolle voraussichtlich die Zuverlässigkeit und Effizienz von hochauflösenden Jetting-Systemen weiter verbessern. Wenn sich diese Innovationen weiterentwickeln, wird erwartet, dass hochauflösendes Jetting zu einer Schlüsseltechnologie in der digitalen Fertigung wird und neue Geschäftsmodelle und Anwendungen in verschiedenen Branchen vorantreibt (ASTM International; Fraunhofer Gesellschaft).

Quellen & Referenzen

- National Institute of Standards and Technology

- ASTM International

- Nature Reviews Materials

- National Institute of Biomedical Imaging and Bioengineering

- Lawrence Livermore National Laboratory

- International Organization for Standardization

- Fraunhofer Gesellschaft