Jetting-Technologie entfesselt: Wie die präzise Materialablagerung die Hochdurchsatz-Additive-Fertigung transformiert. Entdecken Sie die Durchbrüche, die die Effizienz der Produktion der nächsten Generation vorantreiben.

- Einführung in die Jetting-Technologie in der additiven Fertigung

- Kernprinzipien und Mechanismen der Jetting-Prozesse

- Vorteile des Jetting für die Hochdurchsatzproduktion

- Materialkompatibilität und Innovationen bei Jetting-Tinten

- Systemarchitekturen: Druckköpfe, Düsen und Automatisierung

- Geschwindigkeit, Auflösung und Skalierbarkeit: Leistungskennzahlen

- Herausforderungen und Einschränkungen in industriellen Anwendungen

- Fallstudien: Erfolge der Hochdurchsatz-Jetting-Technologie in der Praxis

- Zukünftige Trends und aufkommende Forschung in der Jetting-Technologie

- Fazit: Die sich entwickelnde Rolle des Jetting in der additiven Fertigung

- Quellen & Referenzen

Einführung in die Jetting-Technologie in der additiven Fertigung

Die Jetting-Technologie hat sich als entscheidender Ansatz in der Evolution der additiven Fertigung (AM) herauskristallisiert, insbesondere für Anwendungen, die hohe Durchsatzraten und Präzision erfordern. Im Kern umfasst die Jetting-Technologie die kontrollierte Ablagerung von Tröpfchen des Baumaterials – wie Photopolymere, Metalle oder Keramiken – auf ein Substrat, Schicht für Schicht, um komplexe dreidimensionale Strukturen zu fertigen. Diese Methode unterscheidet sich von anderen AM-Techniken durch ihre Fähigkeit, Material nur dort selektiv abzulegen, wo es benötigt wird, wodurch Abfall minimiert und das Drucken mit mehreren Materialien oder Farben innerhalb eines einzigen Bauprozesses ermöglicht wird.

Im Kontext der Hochdurchsatz-additiven Fertigung bietet die Jetting-Technologie mehrere Vorteile. Ihre von Natur aus skalierbare Architektur ermöglicht die Integration mehrerer Düsen oder Druckköpfe, was die Baugeschwindigkeit und Produktivität erheblich steigert. Diese Skalierbarkeit ist entscheidend für industrielle Anwendungen, in denen schnelles Prototyping und Massenanpassung erforderlich sind. Darüber hinaus können Jetting-Systeme eine hohe Auflösung und feine Detailgenauigkeit erreichen, wodurch sie für Branchen wie Elektronik, biomedizinische Geräte und Mikrofluidik geeignet sind.

Jüngste Fortschritte im Design von Druckköpfen, der Materialformulierung und der Prozesskontrolle haben die Zuverlässigkeit und Vielseitigkeit von jetting-basierten AM-Systemen weiter verbessert. Beispielsweise haben Innovationen bei piezoelektrischen und thermischen Tintenstrahlmechanismen die präzise Ausstoßung einer Vielzahl von funktionalen Materialien ermöglicht, wodurch der Anwendungsbereich der Jetting-Technologie über traditionelle Polymere hinaus auf Metalle und Keramiken ausgeweitet wurde. Infolgedessen wird die Jetting-Technologie zunehmend sowohl für das Prototyping als auch für die Produktion von Endverbrauchsteilen in Hochdurchsatz-Fertigungseinrichtungen ASTM International, Stratasys übernommen.

Kernprinzipien und Mechanismen der Jetting-Prozesse

Die Jetting-Technologie in der Hochdurchsatz-additiven Fertigung basiert auf der präzisen Ablagerung von Materialtröpfchen, um komplexe Strukturen Schicht für Schicht aufzubauen. Das Kernprinzip umfasst die kontrollierte Ausstoßung kleiner Materialmengen – typischerweise im Pikoliter- bis Nanoliterbereich – durch ein Array von Düsen. Diese Düsen werden durch verschiedene Mechanismen betätigt, am häufigsten durch thermische, piezoelektrische oder elektrostatische Kräfte, die jeweils unterschiedliche Vorteile in Bezug auf Tropfengröße, Frequenz und Materialkompatibilität bieten. In thermischen Tintenstrahlsystemen erzeugt eine schnelle Erwärmung eine Dampfbubble, die das Tröpfchen antreibt, während piezoelektrische Systeme eine spannungsinduzierte Verformung eines piezoelektrischen Kristalls nutzen, um Druckpulse zu erzeugen, die das Material ohne signifikanten Temperaturanstieg ausstoßen. Dies macht das piezoelektrische Jetting besonders geeignet für temperaturempfindliche Polymere und biologische Materialien Nature Reviews Materials.

Ein Schlüsselmechanismus, der die Hochdurchsatzfähigkeit untermauert, ist die Parallelisierung von Jetting-Köpfen, die eine gleichzeitige Ablagerung über große Bauflächen ermöglicht. Fortschrittliche Druckkopfarchitekturen, wie solche mit Hunderten oder Tausenden von individuell ansprechbaren Düsen, erhöhen den Durchsatz erheblich und halten gleichzeitig eine hohe räumliche Auflösung aufrecht. Eine präzise Synchronisation der Tropfenausstoßung, der Substratbewegung und der Aushärtungsprozesse (z. B. UV- oder thermische Aushärtung) ist entscheidend, um die Schichttreue und die Interlayer-Haftung sicherzustellen. Darüber hinaus müssen die rheologischen Eigenschaften des jetting-Materials – Viskosität, Oberflächenspannung und Partikelgröße – sorgfältig gestaltet werden, um Düsenverstopfungen zu verhindern und eine konsistente Tropfenbildung zu gewährleisten. Diese Kernprinzipien und Mechanismen ermöglichen es der Jetting-Technologie, die Anforderungen an die Hochgeschwindigkeits-, Hochauflösungs-additive Fertigung für Anwendungen von Elektronik bis hin zu biomedizinischen Geräten zu erfüllen National Institute of Standards and Technology (NIST).

Vorteile des Jetting für die Hochdurchsatzproduktion

Die Jetting-Technologie bietet mehrere deutliche Vorteile für die Hochdurchsatz-additive Fertigung, wodurch sie eine bevorzugte Wahl für Branchen wird, die schnelle, skalierbare und flexible Produktionslösungen suchen. Einer der Hauptvorteile ist ihre Fähigkeit, Material selektiv und präzise abzulegen, was die Herstellung komplexer Geometrien mit minimalem Abfall ermöglicht. Im Gegensatz zu traditionellen Schicht-für-Schicht-Ablagemethoden kann Jetting gleichzeitig mehrere Tröpfchen über eine große Fläche ablegen, was die Baugeschwindigkeit und den Durchsatz erheblich erhöht. Diese Parallelisierung ist besonders vorteilhaft für großangelegte Produktionsläufe oder wenn mehrere Teile in einem einzigen Bauzyklus hergestellt werden.

Ein weiterer wichtiger Vorteil ist die Kompatibilität von Jetting-Systemen mit einer Vielzahl von Materialien, einschließlich Photopolymeren, Metallen, Keramiken und biologischen Substanzen. Diese Vielseitigkeit ermöglicht es Herstellern, die Materialeigenschaften an spezifische Anwendungsanforderungen anzupassen und die Produktion funktionaler Teile mit unterschiedlichen mechanischen und chemischen Eigenschaften zu unterstützen. Darüber hinaus unterstützt die Jetting-Technologie das Drucken mit mehreren Materialien, was die Integration unterschiedlicher Materialien innerhalb einer einzigen Komponente ermöglicht, was für die Herstellung von Teilen mit abgestuften Eigenschaften oder eingebetteten Funktionalitäten wertvoll ist.

Jetting-Prozesse sind auch von Natur aus digital und kontaktlos, was das Risiko von Kontaminationen und mechanischen Belastungen auf empfindlichen Substraten verringert. Die digitale Natur des Jetting ermöglicht schnelle Designiteration und Anpassung, da Änderungen direkt aus CAD-Modellen ohne Notwendigkeit von Werkzeugänderungen implementiert werden können. Darüber hinaus ermöglicht die Skalierbarkeit von Jetting-Druckköpfen – von Einzel- bis hin zu großen Arrays – den Herstellern, die Produktionskapazität effizient als Reaktion auf Nachfrageschwankungen anzupassen. Diese kombinierten Vorteile positionieren die Jetting-Technologie als führende Lösung für die Hochdurchsatz-additive Fertigung in Sektoren wie Elektronik, medizinische Geräte und Konsumgüter (Stratasys, HP).

Materialkompatibilität und Innovationen bei Jetting-Tinten

Die Materialkompatibilität ist ein kritischer Faktor bei der Weiterentwicklung der Jetting-Technologie für die Hochdurchsatz-additive Fertigung (AM). Die Leistung und Zuverlässigkeit von Jetting-Prozessen – wie Tintenstrahldruck, Binderjetting und Materialjetting – hängen stark von den physikalischen und chemischen Eigenschaften der Tinten oder Rohmaterialien ab. Traditionelle Jetting-Tinten waren hauptsächlich auf niedrigviskose, wasserbasierte Formulierungen beschränkt, was die Palette der druckbaren Materialien und folglich die mechanischen und funktionalen Eigenschaften der Endteile einschränkte. Jüngste Innovationen haben jedoch die Palette kompatibler Materialien erweitert, um Photopolymere, Metallnanopartikel-Dispersionen, Keramiken und sogar Bio-Tinten einzuschließen, wodurch die Herstellung komplexer, mehrmaterialiger Strukturen mit maßgeschneiderten Eigenschaften ermöglicht wird.

Wichtige Entwicklungen umfassen die Entwicklung von Tinten mit einstellbarer Rheologie, Oberflächenspannung und Partikelgrößenverteilung, um eine stabile Tropfenbildung sicherzustellen und Düsenverstopfungen bei hohem Durchsatz zu verhindern. Beispielsweise haben Fortschritte in der Stabilisierung und Dispersion von Nanopartikeln die zuverlässige Jetting von Metall- und Keramiktinten ermöglicht, die für die Herstellung dichter, leistungsstarker Komponenten nach Nachbearbeitungsschritten wie Sintern unerlässlich sind. Darüber hinaus hat die Integration reaktiver oder härtbarer Chemien – wie UV-härtbaren Harzen – eine schnelle Verfestigung und Schicht-für-Schicht-Aufbau ermöglicht, was entscheidend ist, um die Teiltreue bei industriellen Geschwindigkeiten aufrechtzuerhalten. Diese Innovationen werden durch laufende Forschungen von Organisationen wie dem National Institute of Standards and Technology und der Fraunhofer-Gesellschaft unterstützt, die sich auf die Optimierung von Tintenformulierungen und Jetting-Parametern für verschiedene Anwendungen konzentrieren.

In Zukunft verspricht die Entwicklung von intelligenten und funktionalen Tinten – die leitfähige, magnetische oder biologisch aktive Komponenten enthalten – die Fähigkeiten der jetting-basierten AM weiter zu erweitern und den Weg für Geräte und Strukturen der nächsten Generation mit integrierten Funktionalitäten zu ebnen.

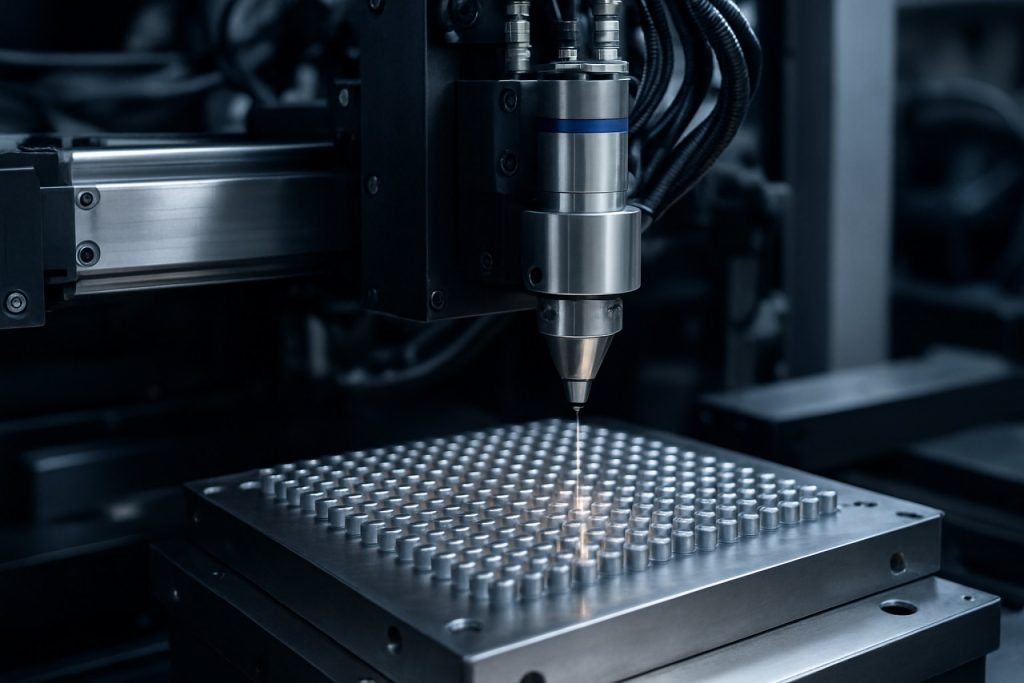

Systemarchitekturen: Druckköpfe, Düsen und Automatisierung

Die Systemarchitektur der Jetting-Technologie in der Hochdurchsatz-additiven Fertigung wird durch die Integration und Optimierung von Druckköpfen, Düsen und Automatisierungssystemen definiert. Druckköpfe sind die Kernkomponenten, die für die kontrollierte Ablagerung von Materialtröpfchen verantwortlich sind, und ihr Design beeinflusst direkt den Durchsatz, die Auflösung und die Materialkompatibilität. Moderne Hochdurchsatzsysteme verwenden oft Arrays von piezoelektrischen oder thermischen Tintenstrahldruckköpfen, die eine parallelisierte Tropfenausstoßung ermöglichen und die Baugeschwindigkeit erheblich erhöhen. Die Konfiguration und Dichte dieser Druckkopfarrays sind entscheidend; höhere Düsenanzahlen und engere Abstände ermöglichen eine breitere Abdeckung und feinere Details, erfordern jedoch auch fortschrittliche Synchronisations- und Wartungsstrategien, um Verstopfungen zu verhindern und Einheitlichkeit sicherzustellen Xaar plc.

Das Design der Düsen ist ebenso entscheidend, da es die Tropfengröße, die Trajektorie und den Materialfluss regelt. Innovationen wie Anti-Nass-Beschichtungen, selbstreinigende Mechanismen und variable Öffnungsdüsen wurden eingeführt, um die Ausfallzeiten zu minimieren und eine konsistente Jetting-Leistung aufrechtzuerhalten, insbesondere bei der Verarbeitung von viskosen oder partikelbeladenen Materialien Stratasys Ltd.. Die Automatisierung verbessert den Durchsatz weiter, indem sie die Kalibrierung der Druckköpfe, die Handhabung des Substrats und die Echtzeit-Prozessüberwachung integriert. Roboter- und förderbandbasierte Plattformen ermöglichen eine kontinuierliche oder batchweise Produktion, wodurch manuelle Eingriffe und Zykluszeiten reduziert werden. Fortschrittliche Feedback- und Vision-Systeme werden zunehmend eingesetzt, um Defekte zu erkennen, Substrate auszurichten und die Jetting-Parameter dynamisch anzupassen, um hohe Ausbeuten und Wiederholbarkeit sicherzustellen HP Inc..

Kollektiv untermauert die Synergie zwischen ausgeklügelten Druckkopfarrays, präzisionsgefertigten Düsen und robusten Automatisierungsframeworks die Skalierbarkeit und Zuverlässigkeit von jetting-basierten Hochdurchsatz-additiven Fertigungssystemen.

Geschwindigkeit, Auflösung und Skalierbarkeit: Leistungskennzahlen

Die Jetting-Technologie in der Hochdurchsatz-additiven Fertigung wird kritisch anhand von drei miteinander verbundenen Leistungskennzahlen bewertet: Geschwindigkeit, Auflösung und Skalierbarkeit. Geschwindigkeit bezieht sich auf die Rate, mit der Materialtröpfchen abgelagert und verfestigt werden, was sich direkt auf den Produktionsdurchsatz auswirkt. Moderne Jetting-Systeme, wie solche, die Multi-Düsen-Arrays und fortschrittliche Druckkopfarchitekturen nutzen, können Ablagerungsraten von über Hunderten von Millimetern pro Sekunde erreichen, was sie für industrielle Anwendungen geeignet macht Stratasys. Eine höhere Geschwindigkeit bringt jedoch oft Herausforderungen bei der Aufrechterhaltung der Genauigkeit der Tropfenplatzierung und der Schichtgleichmäßigkeit mit sich.

Auflösung wird durch die minimale Feature-Größe und die Schichtdicke definiert, die durch den Jetting-Prozess erreicht werden können. Hochauflösende Jetting-Systeme können Merkmale mit einer Feinheit von bis zu 16 Mikrometern erzeugen, was die Herstellung komplexer Geometrien und glatter Oberflächenfinishs ermöglicht 3D Systems. Die Erreichung einer hohen Auflösung erfordert in der Regel eine präzise Kontrolle über Tropfengröße, Ausstoßfrequenz und Substratbewegung, was die maximale Baugeschwindigkeit aufgrund der Notwendigkeit einer langsameren, kontrollierteren Ablagerung einschränken kann.

Skalierbarkeit bezieht sich auf die Fähigkeit, die Leistung aufrechtzuerhalten, wenn Bauvolumen und Produktionsanforderungen steigen. Die Jetting-Technologie skaliert durch die Parallelisierung von Druckköpfen und die Integration automatisierter Materialhandhabungssysteme. Das Hochskalieren bringt jedoch Komplexitäten mit sich, wie z. B. Düsen-Synchronisation, Materialversorgung und thermisches Management, die angegangen werden müssen, um eine konsistente Teilequalität über große Bauvolumen hinweg sicherzustellen HP.

Die Balance zwischen diesen Kennzahlen – die Maximierung von Geschwindigkeit und Skalierbarkeit, ohne die Auflösung zu opfern – bleibt eine zentrale Herausforderung bei der Weiterentwicklung der Jetting-Technologie für die Hochdurchsatz-additive Fertigung.

Herausforderungen und Einschränkungen in industriellen Anwendungen

Trotz ihres Versprechens für eine schnelle, präzise Fertigung sieht sich die Jetting-Technologie in der Hochdurchsatz-additiven Fertigung mehreren Herausforderungen und Einschränkungen gegenüber, die ihre weitreichende industrielle Akzeptanz behindern. Eine Hauptsorge ist die begrenzte Palette druckbarer Materialien. Jetting-Prozesse, wie Materialjetting und Binderjetting, erfordern häufig niedrigviskose Tinten oder Binder, was die Verwendung von Hochleistungs-Polymeren, Keramiken oder Metallen einschränkt, die für anspruchsvolle industrielle Anwendungen unerlässlich sind. Diese Materialbeschränkung wirkt sich auf die mechanischen Eigenschaften und die funktionale Leistung der Endteile aus und schränkt deren Eignung für Endverwendungskomponenten in Sektoren wie Luft- und Raumfahrt sowie Automobilindustrie ein.

Eine weitere bedeutende Herausforderung ist das Risiko von Düsenverstopfungen und Wartungsproblemen, insbesondere bei der Verarbeitung von partikellastigen oder reaktiven Tinten. Häufige Verstopfungen können zu Ausfallzeiten, erhöhten Wartungskosten und inkonsistenter Druckqualität führen. Darüber hinaus bleibt die Erreichung einer einheitlichen Tropfenbildung und präzisen Ablagerung bei hohen Geschwindigkeiten technisch anspruchsvoll, da Variationen zu Defekten wie unvollständiger Fusion, Porosität oder Oberflächenrauhigkeit führen können. Diese Defekte beeinträchtigen die Maßgenauigkeit und die strukturelle Integrität der gedruckten Teile, was für industrielle Standards entscheidend ist.

Die Skalierbarkeit ist ebenfalls ein Anliegen. Während die Jetting-Technologie in der Herstellung kleiner, komplexer Teile hervorragend ist, bringt das Hochskalieren auf größere Bauvolumen oder höhere Durchsatzraten oft Herausforderungen bei der Aufrechterhaltung der Druckkonsistenz und der Prozesskontrolle mit sich. Darüber hinaus können Nachbearbeitungsanforderungen, wie Aushärtung, Sintern oder Infiltration, Komplexität und Kosten hinzufügen, was die Wettbewerbsfähigkeit der Technologie im Vergleich zu traditionellen Fertigungsmethoden weiter einschränkt. Die Bewältigung dieser Herausforderungen ist entscheidend, damit die Jetting-Technologie ihr volles Potenzial in hochdurchsatz-industriellen Umgebungen ausschöpfen kann (National Institute of Standards and Technology, ASTM International).

Fallstudien: Erfolge der Hochdurchsatz-Jetting-Technologie in der Praxis

Jüngste Fortschritte in der Jetting-Technologie haben bedeutende Durchbrüche in der Hochdurchsatz-additiven Fertigung (AM) ermöglicht, wie mehrere Fallstudien aus der Praxis zeigen. Beispielsweise hat Stratasys Multi-Düsen-PolyJet-Systeme in industriellen Umgebungen implementiert, die schnelles Prototyping und Kleinserienproduktion mit komplexen Geometrien und Mehrmaterialfähigkeiten ermöglichen. Ihr J850-System kann beispielsweise Teile in voller Farbe und aus mehreren Materialien mit Geschwindigkeiten produzieren, die mit traditionellen AM-Methoden zuvor unerreichbar waren.

Ein weiteres bemerkenswertes Beispiel ist die Multi Jet Fusion (MJF)-Technologie von HP Inc., die von Herstellern wie DSM und Jabil für die Massenproduktion funktionaler Endverwendungsteile übernommen wurde. Die Fähigkeit von MJF, Materialschichten schnell abzulegen und zu verschmelzen, hat Produktionsläufe von Tausenden von Teilen pro Tag ermöglicht, mit konsistenten mechanischen Eigenschaften und feiner Detailauflösung.

Im Elektroniksektor hat Nano Dimension die Tintenstrahl-basierte AM genutzt, um mehrlagige gedruckte Schaltungen (PCBs) mit eingebetteten Komponenten herzustellen, wodurch die Durchlaufzeiten drastisch verkürzt und schnelle Designiterationen ermöglicht wurden. Ihr DragonFly-System veranschaulicht, wie Jetting für die Hochdurchsatz-, Hochpräzisions-Elektronikfertigung angepasst werden kann.

Diese Fallstudien unterstreichen die transformative Wirkung der Jetting-Technologie bei der Skalierung der additiven Fertigung von Prototyping zu echter Produktion und bieten Geschwindigkeit, Flexibilität und Materialvielfalt, die den Anforderungen der modernen Industrie gerecht werden.

Zukünftige Trends und aufkommende Forschung in der Jetting-Technologie

Die Zukunft der Jetting-Technologie in der Hochdurchsatz-additiven Fertigung wird von schnellen Fortschritten im Design von Druckköpfen, der Materialwissenschaft und der Prozessautomatisierung geprägt sein. Ein wichtiger Trend ist die Entwicklung von Mehrmaterial- und Multifunktions-Jetting-Systemen, die die gleichzeitige Ablagerung unterschiedlicher Materialien mit präziser räumlicher Kontrolle ermöglichen. Diese Fähigkeit ist entscheidend für die Herstellung komplexer, funktional abgestufter oder mehrkomponentiger Strukturen in einem einzigen Fertigungsschritt, was in Sektoren wie Elektronik, biomedizinische Geräte und Luft- und Raumfahrt sehr wünschenswert ist (Nature Reviews Materials).

Aufkommende Forschungen konzentrieren sich auch auf die Steigerung des Durchsatzes und der Auflösung von Jetting-Systemen. Innovationen wie hochdichte Düsenarrays, fortschrittliche Tropfensteuerungsalgorithmen und die Echtzeit-Prozessüberwachung werden integriert, um die Produktivität zu steigern, ohne die Teilequalität zu opfern. Maschinelles Lernen und künstliche Intelligenz werden zunehmend genutzt, um die Jetting-Parameter dynamisch zu optimieren, Defekte zu reduzieren und adaptive Fertigungsprozesse zu ermöglichen (Additive Manufacturing).

Eine weitere vielversprechende Richtung ist die Erweiterung der druckbaren Materialportfolios, einschließlich Hochleistungs-Polymeren, Keramiken und sogar Metallen, durch neuartige Tintenformulierungen und hybride Jetting-Techniken. Die Forschung zu umweltfreundlichen und nachhaltigen Materialien gewinnt an Fahrt und stimmt mit den globalen Nachhaltigkeitszielen überein (National Institute of Standards and Technology).

In der Zukunft wird erwartet, dass die Integration der Jetting-Technologie mit anderen additiven und subtraktiven Prozessen sowie die Einführung von digitalen Zwillingen und Industrie 4.0-Frameworks die Skalierbarkeit, Flexibilität und Intelligenz von Hochdurchsatz-additiven Fertigungssystemen weiter verbessern wird.

Fazit: Die sich entwickelnde Rolle des Jetting in der additiven Fertigung

Die Jetting-Technologie hat sich schnell zu einem Grundpfeiler der Hochdurchsatz-additiven Fertigung entwickelt und bietet einzigartige Vorteile in Bezug auf Geschwindigkeit, Präzision und Materialvielfalt. Mit dem wachsenden Bedarf an Massenanpassung und schnellem Prototyping in verschiedenen Branchen werden jetting-basierte Systeme – wie Materialjetting und Binderjetting – zunehmend für ihre Fähigkeit genutzt, feine Tröpfchen mit hoher räumlicher Auflösung abzulegen und eine breite Palette von Materialien zu verarbeiten, von Polymeren bis hin zu Metallen und Keramiken. Jüngste Fortschritte im Design von Druckköpfen, der Tintenformulierung und der Prozesskontrolle haben den Durchsatz und die Zuverlässigkeit erheblich verbessert und die Produktion komplexer Geometrien in industriellen Maßstäben ermöglicht.

Für die Zukunft ist die Rolle der Jetting-Technologie bereit, sich weiter auszudehnen, während die Forschung aktuelle Einschränkungen wie Düsenverstopfungen, Materialkompatibilität und Nachbearbeitungsanforderungen angeht. Die Integration mit Echtzeitüberwachung und KI-gesteuerter Prozessoptimierung wird voraussichtlich die Konsistenz verbessern und Abfall reduzieren, wodurch Jetting zu einer nachhaltigeren und kosteneffektiveren Lösung für die Massenproduktion wird. Darüber hinaus wird die Entwicklung von Mehrmaterial- und funktional abgestuften Druckfähigkeiten neue Innovationsmöglichkeiten in Sektoren wie Luft- und Raumfahrt, Gesundheitswesen und Elektronik eröffnen.

Zusammenfassend lässt sich sagen, dass die Jetting-Technologie von einem Prototyping-Werkzeug zu einer robusten Plattform für die Hochdurchsatzproduktion von Endverwendungsteilen übergeht. Ihre sich entwickelnden Fähigkeiten werden die Landschaft der additiven Fertigung neu definieren und den Wandel hin zu digitalen, bedarfsgerechten und verteilten Fertigungsmodellen unterstützen. Fortgesetzte Investitionen in Forschung und industrielle Akzeptanz werden entscheidend sein, um das transformative Potenzial des Jetting in den kommenden Jahren vollständig zu realisieren (ASTM International; National Institute of Standards and Technology).

Quellen & Referenzen

- ASTM International

- Stratasys

- Nature Reviews Materials

- National Institute of Standards and Technology (NIST)

- Fraunhofer-Gesellschaft

- Xaar plc

- 3D Systems

- DSM

- Nano Dimension