Feldbus-Schnittstellenprotokolle in der Produktionsautomatisierung: Das Rückgrat der intelligenten Fertigung. Entdecken Sie, wie moderne Protokolle nahtlose Integration, Echtzeitsteuerung und unvergleichliche Zuverlässigkeit auf dem Fabrikgelände vorantreiben.

- Einführung in Feldbus-Schnittstellenprotokolle

- Historische Entwicklung und Branchenakzeptanz

- Wichtige Protokolle im Vergleich: PROFIBUS, Modbus, Foundation Fieldbus und mehr

- Integrationsherausforderungen und Lösungen in modernen Produktionsumgebungen

- Auswirkungen auf den Echtzeit-Datenaustausch und die Prozessoptimierung

- Sicherheitsüberlegungen für Feldbusnetzwerke

- Fallstudien: Feldbusprotokolle in Aktion

- Zukunftstrends: Die Rolle von Feldbus in Industrie 4.0

- Best Practices für die Auswahl und Implementierung von Feldbusprotokollen

- Quellen & Referenzen

Einführung in Feldbus-Schnittstellenprotokolle

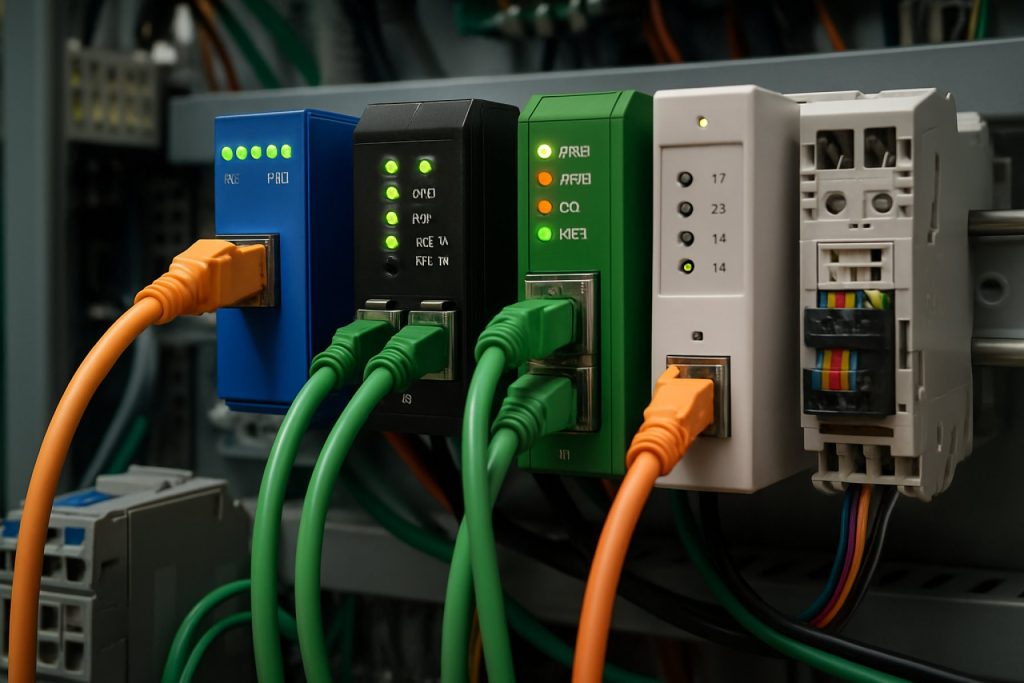

Feldbus-Schnittstellenprotokolle sind integraler Bestandteil der modernen Produktionsautomatisierung und bieten standardisierte digitale Kommunikation zwischen Feldgeräten wie Sensoren, Aktuatoren und Steuerungen. Im Gegensatz zu herkömmlicher Punkt-zu-Punkt-Verkabelung ermöglichen Feldbus-Systeme mehreren Geräten die Kommunikation über ein einzelnes Kabel, was die Verkabelungskomplexität erheblich reduziert und die Systemflexibilität erhöht. Dieser Wandel war entscheidend, um den steigenden Anforderungen an Effizienz, Skalierbarkeit und Echtzeit-Datenaustausch in industriellen Umgebungen gerecht zu werden.

Die Entwicklung der Feldbus-Protokolle wurde durch die Notwendigkeit von Interoperabilität, Zuverlässigkeit und deterministischer Kommunikation in automatisierten Produktionsumgebungen vorangetrieben. Protokolle wie PROFIBUS, FOUNDATION Fieldbus und DeviceNet sind zu Branchenstandards geworden, die jeweils einzigartige Funktionen bieten, die auf spezifische Anwendungsanforderungen zugeschnitten sind. Beispielsweise betont PROFIBUS International den Hochgeschwindigkeitsdatenaustausch und robuste Diagnosen, während der FOUNDATION Fieldbus der FieldComm Group verteilte Steuerung und fortschrittliches Prozessmanagement unterstützt.

Die Einführung von Feldbus-Protokollen hat es Herstellern ermöglicht, eine höhere Prozesstransparenz, vorausschauende Wartung und nahtlose Integration mit höherstufigen Unternehmenssystemen zu erreichen. Während sich die Produktionsautomatisierung weiter in Richtung Industrie 4.0 entwickelt, konvergieren Feldbus-Technologien zunehmend mit Ethernet-basierten Lösungen, was die Konnektivität und den Datenzugriff über die Produktionslandschaft weiter verbessert. Das Verständnis der Rolle und der Fähigkeiten verschiedener Feldbus-Schnittstellenprotokolle ist entscheidend für die Gestaltung effizienter, zukunftssicherer Automatisierungssysteme.

Historische Entwicklung und Branchenakzeptanz

Die historische Entwicklung der Feldbus-Schnittstellenprotokolle in der Produktionsautomatisierung spiegelt das fortwährende Streben der Branche nach größerer Interoperabilität, Zuverlässigkeit und Effizienz wider. In den frühen Tagen der industriellen Automatisierung dominierte proprietäre Punkt-zu-Punkt-Verkabelung, was zu komplexen, unflexiblen und kostspieligen Installationen führte. In den 1980er und 1990er Jahren tauchten digitale Feldbus-Protokolle wie PROFIBUS, FOUNDATION Fieldbus und DeviceNet auf, die es mehreren Geräten ermöglichten, über ein einzelnes Netzwerk zu kommunizieren, wodurch die Verkabelungskomplexität erheblich reduziert und die Datenübertragungskapazitäten verbessert wurden. Diese Protokolle wurden von Branchenkonsortien und Normungsorganisationen wie PROFIBUS & PROFINET International und der FieldComm Group entwickelt, um den Bedarf an offenen, anbieterneutralen Kommunikationsstandards zu decken.

Die Branchenakzeptanz von Feldbus-Protokollen beschleunigte sich, als die Hersteller die Vorteile verbesserter Diagnosen, zentralisierter Steuerung und einfacher Integration von Geräten verschiedener Anbieter erkannten. Die Einführung von Ethernet-basierten Protokollen wie PROFINET und EtherNet/IP in den 2000er Jahren förderte die Akzeptanz weiter, indem sie bestehende IT-Infrastrukturen nutzte und Echtzeitkommunikation ermöglichte. Heute sind Feldbus-Protokolle integraler Bestandteil der modernen Produktionsautomatisierung und unterstützen Anwendungen von der diskreten Fertigung bis hin zu Prozessindustrien. Die fortwährende Konvergenz von Betriebstechnologie (OT) und Informationstechnologie (IT), die durch Industrie 4.0-Initiativen vorangetrieben wird, prägt weiterhin die Entwicklung von Feldbus-Standards, wobei ein wachsender Schwerpunkt auf Interoperabilität, Cybersicherheit und nahtloser Integration mit cloudbasierten Systemen liegt (ODVA).

Wichtige Protokolle im Vergleich: PROFIBUS, Modbus, Foundation Fieldbus und mehr

In der Produktionsautomatisierung haben sich mehrere Feldbus-Schnittstellenprotokolle als Branchenstandards etabliert, die jeweils unterschiedliche Funktionen bieten, die auf spezifische Anwendungsanforderungen zugeschnitten sind. Zu den bekanntesten gehören PROFIBUS, Modbus und Foundation Fieldbus, während auch andere wie DeviceNet und EtherCAT weit verbreitet sind.

PROFIBUS, entwickelt von PROFIBUS & PROFINET International, ist bekannt für seine robuste Echtzeitkommunikation und Vielseitigkeit in sowohl Prozess- als auch diskreten Fertigungsumgebungen. Es unterstützt sowohl zyklischen als auch azyklischen Datenaustausch, was es für komplexe Automatisierungsaufgaben geeignet macht.

Modbus, verwaltet von der Modbus Organization, wird für seine Einfachheit und Offenheit geschätzt. Es arbeitet hauptsächlich in einer Master-Slave-Konfiguration und wird häufig verwendet, um industrielle elektronische Geräte über serielle (Modbus RTU/ASCII) oder Ethernet (Modbus TCP) Netzwerke zu verbinden. Seine unkomplizierte Implementierung hat zu einer breiten Kompatibilität zwischen Geräten geführt.

Foundation Fieldbus, verwaltet von der FieldComm Group, wurde speziell für die Prozessautomatisierung entwickelt. Im Gegensatz zur herkömmlichen Punkt-zu-Punkt-Verkabelung ermöglicht es verteilte Steuerung, indem es Feldgeräten erlaubt, Steuerungsfunktionen auszuführen, wodurch die Belastung der zentralen Steuerungen reduziert und die Systemzuverlässigkeit erhöht wird.

Andere Protokolle wie DeviceNet und EtherCAT bieten einzigartige Vorteile. DeviceNet glänzt in der Gerätevernetzung, während EtherCAT für Hochgeschwindigkeits- und deterministische Kommunikation in Bewegungssteuerung und Echtzeitanwendungen optimiert ist.

Die Auswahl des geeigneten Protokolls hängt von Faktoren wie den erforderlichen Datenraten, der Netzwerk-Topologie, der Gerätekompatibilität und den spezifischen Anforderungen der Automatisierungsumgebung ab. Die Stärken und Schwächen jedes Protokolls müssen sorgfältig abgewogen werden, um eine optimale Integration und Leistung in Produktionsautomatisierungssystemen zu gewährleisten.

Integrationsherausforderungen und Lösungen in modernen Produktionsumgebungen

Die Integration verschiedener Feldbus-Schnittstellenprotokolle in modernen Produktionsumgebungen stellt aufgrund der Vielzahl von proprietären und offenen Standards wie PROFIBUS, Modbus, EtherCAT und DeviceNet erhebliche Herausforderungen dar. Jedes Protokoll hat einzigartige Kommunikationsmechanismen, Datenformate und Timing-Anforderungen, was die nahtlose Interoperabilität zwischen Geräten verschiedener Anbieter kompliziert. Legacy-Ausrüstungen basieren oft auf älteren Protokollen, während neuere Systeme möglicherweise Ethernet-basierte Lösungen übernehmen, was zu Kompatibilitätsproblemen und erhöhter Systemkomplexität führt.

Eine große Herausforderung besteht darin, den Echtzeit-Datenaustausch und die Synchronisation über heterogene Netzwerke hinweg zu gewährleisten. Feldbus-Protokolle variieren in ihrer Unterstützung für deterministische Kommunikation, die für zeitkritische Automatisierungsaufgaben entscheidend ist. Darüber hinaus kann die Integration von Sicherheits- und Diagnosefunktionen über mehrere Protokolle hinweg mühsam sein, da jeder Standard diese Funktionen unterschiedlich implementieren kann.

Um diese Herausforderungen anzugehen, setzen Hersteller zunehmend Protokoll-Gateways und Schnittstellenkonverter ein, die Daten zwischen inkompatiblen Feldbus-Systemen übersetzen. Middleware-Lösungen und industrielle Kommunikationsstandards wie OPC UA bieten ein einheitliches Datenmodell und sichere, plattformunabhängige Kommunikation, die die Integration über verschiedene Geräte und Netzwerke hinweg erleichtert (OPC Foundation). Darüber hinaus hilft die Einführung von Industrial Ethernet und Time-Sensitive Networking (TSN)-Technologien, die Lücke zwischen Legacy-Feldbus-Systemen und modernen Hochgeschwindigkeitsnetzwerken zu schließen (IEEE 802.1 Time-Sensitive Networking Task Group).

Letztendlich erfordert eine erfolgreiche Integration in der Produktionsautomatisierung sorgfältige Planung, robuste Netzwerkarchitektur und die Verwendung standardisierter Kommunikationsrahmen, um Interoperabilität, Skalierbarkeit und Zukunftssicherheit von Automatisierungssystemen zu gewährleisten.

Auswirkungen auf den Echtzeit-Datenaustausch und die Prozessoptimierung

Feldbus-Schnittstellenprotokolle spielen eine entscheidende Rolle bei der Ermöglichung des Echtzeit-Datenaustauschs und der Prozessoptimierung in Produktionsautomatisierungsumgebungen. Durch die Ermöglichung nahtloser, deterministischer Kommunikation zwischen Feldgeräten – wie Sensoren, Aktuatoren und Steuerungen – stellen diese Protokolle sicher, dass kritische Prozessdaten mit minimaler Latenz und hoher Zuverlässigkeit übertragen werden. Diese Echtzeitfähigkeit ist entscheidend für Anwendungen, die sofortige Rückmeldungen und Steuerungen erfordern, wie z. B. die Regelung geschlossener Prozesse und Sicherheitsverriegelungen.

Protokolle wie PROFIBUS International und ODVA’s EtherNet/IP sind darauf ausgelegt, zeitkritische Datenübertragungen zu unterstützen, indem sie Mechanismen wie priorisierte Nachrichtenübermittlung und synchronisierte Taktzyklen nutzen. Dies ermöglicht eine präzise Koordination verteilter Geräte, wodurch die Prozessvariabilität verringert und vorausschauende Wartungsstrategien ermöglicht werden. Beispielsweise ermöglicht die Verwendung des FOUNDATION Fieldbus-Protokolls der FieldComm Group fortschrittliche Diagnosen und Asset-Management, da Geräte kontinuierlich ihren Status und ihre Leistungskennzahlen in Echtzeit melden können.

Die Auswirkungen auf die Prozessoptimierung sind erheblich: Echtzeit-Datenaustausch ermöglicht fortschrittliche Analytik, adaptive Steuerungsalgorithmen und schnelle Reaktionen auf Prozessstörungen. Dies führt zu verbesserter Produktqualität, reduzierter Ausfallzeiten und erhöhter Energieeffizienz. Darüber hinaus vereinfacht die Interoperabilität, die durch standardisierte Feldbus-Protokolle bereitgestellt wird, die Systemintegration und Skalierbarkeit und unterstützt den Übergang zu intelligenten Fertigungs- und Industrie 4.0-Initiativen. Zusammenfassend sind Feldbus-Schnittstellenprotokolle grundlegend für die Erreichung leistungsstarker, datengestützter Produktionsautomatisierungssysteme.

Sicherheitsüberlegungen für Feldbusnetzwerke

Sicherheit ist ein kritisches Anliegen für Feldbusnetzwerke in der Produktionsautomatisierung, da diese Systeme zunehmend mit Unternehmens-IT und dem Industrial Internet of Things (IIoT) verbunden sind. Feldbus-Protokolle wie PROFIBUS, FOUNDATION Fieldbus und Modbus wurden ursprünglich für Zuverlässigkeit und Echtzeitleistung entwickelt, oft mit minimalen integrierten Sicherheitsfunktionen. Dieses Erbe-Design macht sie anfällig für Bedrohungen wie unbefugten Zugriff, Datenabfang und Manipulation von Steuerbefehlen.

Häufige Schwachstellen sind fehlende Verschlüsselung, schwache Authentifizierungsmechanismen und Anfälligkeit für Replay- oder Man-in-the-Middle-Angriffe. Beispielsweise unterstützt das traditionelle Modbus nativ keine Verschlüsselung oder Authentifizierung, was es Angreifern ermöglicht, Nachrichten im Netzwerk abzufangen oder zu ändern. Ebenso fehlen älteren Versionen von PROFIBUS und FOUNDATION Fieldbus robuste Sicherheitskontrollen, die auf physische Isolation oder proprietäre Lösungen zum Schutz angewiesen sind.

Um diese Risiken zu adressieren, empfehlen Branchenstandards und Best Practices einen mehrschichtigen Sicherheitsansatz. Dazu gehören Netzwerksegmentierung, strenge Zugriffssteuerungen und der Einsatz von Firewalls und Intrusion Detection Systems, die auf industrielle Protokolle zugeschnitten sind. Die Einführung von Sicherheits-Erweiterungen wie der PROFINET Security Guideline und dem FOUNDATION Fieldbus Security Framework bietet Leitlinien zur Implementierung von Authentifizierung, Verschlüsselung und sicherer Geräteinbetriebnahme. Darüber hinaus sind regelmäßige Schwachstellenbewertungen und Patch-Management unerlässlich, um aufkommende Bedrohungen zu mindern.

Während sich Systeme der Produktionsautomatisierung weiterentwickeln, ist es entscheidend, Sicherheit von Anfang an in Feldbusnetzwerke zu integrieren, um die betriebliche Kontinuität zu gewährleisten und kritische Infrastrukturen vor Cyberangriffen zu schützen.

Fallstudien: Feldbusprotokolle in Aktion

Fallstudien zu Feldbus-Schnittstellenprotokollen in der Produktionsautomatisierung zeigen die greifbaren Vorteile und Herausforderungen bei der Implementierung dieser Technologien in realen Umgebungen. Beispielsweise implementierte ein führender Automobilhersteller PROFIBUS International, um seine Montagebetrieb zu optimieren. Durch die Integration von PROFIBUS mit programmierbaren Logiksteuerungen (PLCs) und Sensoren erreichte das Unternehmen einen Echtzeit-Datenaustausch, reduzierte die Ausfallzeiten um 15 % und verbesserte die Gesamtanlageneffektivität (OEE). Die deterministische Kommunikation, die von PROFIBUS bereitgestellt wird, ermöglichte eine präzise Synchronisation von Roboterarmen und Fördersystemen, was zu einer höheren Durchsatzrate und Produktqualität führte.

Im Lebensmittel- und Getränkesektor nahm ein globaler Hersteller das EtherNet/IP-Protokoll von ODVA an, um sein Abfüllwerk zu modernisieren. Der Umstieg von veralteter analoger Verkabelung auf EtherNet/IP ermöglichte eine nahtlose Geräteintegration und Fern-Diagnosen. Dieser Übergang vereinfachte nicht nur die Wartung, sondern ermöglichte auch vorausschauende Analysen, was zu einer Reduzierung ungeplanter Wartungsereignisse um 20 % führte. Die offene Architektur von EtherNet/IP erleichterte die Interoperabilität zwischen Geräten verschiedener Anbieter und unterstützte die flexiblen Fertigungsziele des Werks.

Ein weiteres bemerkenswertes Beispiel ist die Verwendung des FOUNDATION Fieldbus der FieldComm Group in einer chemischen Anlage. Hier verbesserten die Fähigkeit des Protokolls zur Unterstützung verteilter Steuerung und fortschrittlicher Diagnosen die Prozesszuverlässigkeit und -sicherheit. Die Betreiber konnten Feldgeräte in Echtzeit überwachen und Anomalien schnell identifizieren und beheben, bevor sie zu kritischen Ausfällen eskalierten.

Diese Fallstudien verdeutlichen, wie Feldbus-Protokolle, wenn sie strategisch implementiert werden, Effizienz, Zuverlässigkeit und Skalierbarkeit in verschiedenen Produktionsautomatisierungsumgebungen vorantreiben können.

Zukunftstrends: Die Rolle von Feldbus in Industrie 4.0

Während Industrie 4.0 weiterhin die Landschaft der Produktionsautomatisierung umgestaltet, entwickelt sich die Rolle der Feldbus-Schnittstellenprotokolle weiter, um den neuen Anforderungen an Konnektivität, Flexibilität und datengestützte Entscheidungsfindung gerecht zu werden. Traditionelle Feldbus-Systeme wie PROFIBUS und FOUNDATION Fieldbus haben lange Zeit zuverlässige, deterministische Kommunikation für industrielle Geräte bereitgestellt. Allerdings treibt das Aufkommen von Smart Factories und dem Industrial Internet of Things (IIoT) einen Wandel hin zu offenen, interoperablen und Ethernet-basierten Lösungen voran.

Ein bedeutender Trend ist die Konvergenz von Feldbus-Protokollen mit industriellen Ethernet-Technologien wie PROFINET und EtherNet/IP. Diese Protokolle bieten höhere Bandbreiten, Echtzeit-Datenaustausch und nahtlose Integration mit Unternehmens-IT-Systemen, was fortschrittliche Analytik, vorausschauende Wartung und Fernüberwachung ermöglicht. Die Einführung von Time-Sensitive Networking (TSN) verbessert die Fähigkeiten von Ethernet weiter, indem sie deterministische Kommunikation bereitstellt, die zuvor exklusiv für traditionelle Feldbus-Systeme war (PROFIBUS & PROFINET International).

Eine weitere wichtige Entwicklung ist der Vorstoß zur Interoperabilität und Standardisierung. Initiativen wie OPC UA und die Field Level Communications (FLC)-Initiative zielen darauf ab, ein einheitliches Kommunikationsframework zu schaffen, das Legacy-Feldbus-Geräte mit modernen IIoT-Architekturen verbindet (OPC Foundation). Dies stellt sicher, dass bestehende Investitionen in Feldbus-Infrastruktur relevant bleiben, während die Integration neuer, intelligenter Geräte unterstützt wird.

Zusammenfassend lässt sich sagen, dass die Zukunft des Feldbusses in Industrie 4.0 in hybriden Architekturen liegt, die die Robustheit etablierter Protokolle mit der Flexibilität und Skalierbarkeit von Ethernet- und IIoT-Technologien kombinieren und den Weg für intelligentere, anpassungsfähigere und vernetzte Produktionsumgebungen ebnen.

Best Practices für die Auswahl und Implementierung von Feldbusprotokollen

Die Auswahl und Implementierung von Feldbusprotokollen in der Produktionsautomatisierung erfordert einen strategischen Ansatz, um die Systemzuverlässigkeit, Skalierbarkeit und Interoperabilität sicherzustellen. Die erste Best Practice besteht darin, eine gründliche Bedarfsanalyse durchzuführen, die Faktoren wie Echtzeitleistung, Netzwerk-Topologie, Gerätekompatibilität und zukünftige Erweiterungsbedarfe berücksichtigt. Beispielsweise bieten Protokolle wie PROFIBUS International und ODVA’s EtherNet/IP unterschiedliche Stärken in Bezug auf Geschwindigkeit, Determinismus und Gerätesupport, was sie für verschiedene Anwendungen geeignet macht.

Eine weitere wichtige Praxis besteht darin, die Unterstützung durch Anbieter und die Reife des Ökosystems zu bewerten. Etablierte Protokolle mit breiter Branchenakzeptanz wie FOUNDATION Fieldbus und CAN in Automation (CiA) bieten in der Regel eine bessere langfristige Unterstützung, eine breitere Palette kompatibler Geräte und robustere Ressourcen zur Fehlersuche. Interoperabilitätstests und -zertifizierungen, die von Organisationen wie PROFIBUS International bereitgestellt werden, helfen sicherzustellen, dass Geräte verschiedener Hersteller nahtlos kommunizieren können.

Während der Implementierung ist es wichtig, standardisierte Installationsrichtlinien zu befolgen, einschließlich ordnungsgemäßer Kabelverwaltung, Erdung und Abschirmung, um elektromagnetische Störungen zu minimieren und die Signalintegrität aufrechtzuerhalten. Umfassende Dokumentation und Netzwerksimulationswerkzeuge können helfen, potenzielle Engpässe oder Fehlerpunkte vor der Bereitstellung zu identifizieren. Schließlich sind fortlaufende Schulungen für Wartungspersonal und regelmäßige Firmware-Updates entscheidend, um die Systemleistung und -sicherheit im Laufe der Zeit aufrechtzuerhalten.

Durch die Einhaltung dieser Best Practices können Organisationen die Vorteile von Feldbusprotokollen maximieren und effiziente, zuverlässige und zukunftssichere Produktionsautomatisierungssysteme erreichen.

Quellen & Referenzen

- PROFIBUS International

- ODVA

- Modbus Organization

- EtherCAT

- OPC Foundation

- IEEE 802.1 Time-Sensitive Networking Task Group

- CAN in Automation (CiA)