Transformation der Schweißnahtinspektion durch Automatisierung: Wie moderne Technologie die Qualitätskontrolle und Effizienz in Schweißprozessen neu definiert

- Einführung in die Automatisierung der Schweißnahtinspektion

- Schlüsseltechnologien für die automatisierte Inspektion

- Vorteile gegenüber traditionellen Inspektionsmethoden

- Herausforderungen und Lösungen bei der Implementierung

- Fallstudien: Anwendungen und Ergebnisse in der Praxis

- Integration in Fertigungsabläufe

- Zukünftige Trends in der automatisierten Schweißinspektion

- Fazit: Der Weg für automatisierte Qualitätssicherung

- Quellen & Referenzen

Einführung in die Automatisierung der Schweißnahtinspektion

Die Automatisierung der Schweißnahtinspektion bezieht sich auf die Integration fortschrittlicher Technologien—wie Maschinenvision, Robotik und künstliche Intelligenz—in den Prozess zur Bewertung der Schweißqualität entlang der Schweißnähte in der Fertigung und im Bauwesen. Traditionell hat die Schweißinspektion stark auf manuelle Sichtprüfungen und zerstörungsfreie Prüfmethoden gesetzt, die arbeitsintensiv, zeitaufwendig und anfällig für menschliche Fehler sind. Die Automatisierung begegnet diesen Herausforderungen, indem sie eine konsistente, schnelle und objektive Bewertung der Schweißintegrität, Geometrie und möglicher Mängel ermöglicht.

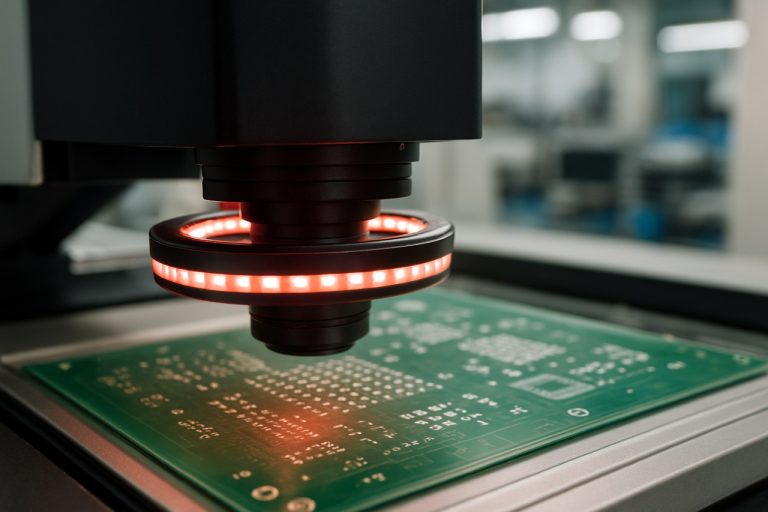

Die Einführung automatisierter Inspektionssysteme wird durch die steigende Nachfrage nach höherer Produktqualität, strengeren regulatorischen Standards und der Notwendigkeit, die Produktionseffizienz zu optimieren, vorangetrieben. Automatisierte Lösungen verwenden typischerweise hochauflösende Kameras, Laserscanner oder Ultraschallsensoren, die an Roboterarmen oder -gestellen montiert sind, um detaillierte Daten entlang der Schweißnaht zu erfassen. Diese Daten werden dann in Echtzeit mithilfe anspruchsvoller Algorithmen analysiert, um Diskontinuitäten, Poren, Untergriffe und andere Anomalien zu erkennen, die die strukturelle Integrität gefährden könnten.

Branchen wie die Automobilindustrie, der Schiffbau und die Pipeline-Konstruktion sind frühzeitige Anwender dieser Technologien und nutzen die Automatisierung, um Inspektionszeiten zu verkürzen, Nacharbeiten zu minimieren und die Einhaltung internationaler Schweißstandards zu gewährleisten. Die Integration digitaler Inspektionsdaten mit Fertigungsleitsystemen ermöglicht ferner Rückverfolgbarkeit und kontinuierliche Prozessverbesserungen. Mit der fortschreitenden Reifung der Technologie wird erwartet, dass die Automatisierung der Schweißnahtinspektion zu einem Standardverfahren in einem breiteren Spektrum von Sektoren wird und sowohl Sicherheit als auch Produktivität verbessert American Welding Society International Organization for Standardization.

Schlüsseltechnologien für die automatisierte Inspektion

Die automatisierte Inspektion von Schweißnähten nutzt eine Reihe fortschrittlicher Technologien, um hochwertige und zuverlässige Schweißnähte in der Fertigung und im Bauwesen sicherzustellen. Zentral für diese Systeme sind Maschinenvisions- und Bildgebungstechnologien, wie hochauflösende Kameras und Laserprofilometer, die detaillierte Oberflächen- und Untergrunddaten von Schweißnähten erfassen. Diese Sensoren ermöglichen die Erkennung von Oberflächenfehlern, Fehlausrichtungen und dimensionalen Inkonsistenzen mit hoher Präzision. Die Integration von ZEISS Lasertriangulation und strukturierten Lichtsystemen verbessert zusätzlich die Fähigkeit, winzige Fehler zu identifizieren, die mit bloßem Auge nicht sichtbar sein könnten.

Künstliche Intelligenz (KI) und maschinelles Lernen spielen eine entscheidende Rolle bei der Interpretation der großen Datenmengen, die von diesen Sensoren erzeugt werden. Durch das Training mit großen Datensätzen von Schweißbildern können KI-Modelle Fehler klassifizieren, das Risiko von Ausfällen vorhersagen und sogar in Echtzeit Korrekturmaßnahmen vorschlagen. Dieser Ansatz reduziert erheblich Fehlalarme und verbessert den Inspektionsdurchsatz. Unternehmen wie GE Digital haben KI-gesteuerte Plattformen entwickelt, die nahtlos mit robotergestützten Inspektionsarmen integriert werden und eine kontinuierliche, berührungslose Bewertung der Schweißqualität während der Produktion ermöglichen.

Die robotergestützte Automatisierung ist ein weiterer Grundpfeiler, der eine konsistente Positionierung und Bewegung der Inspektionswerkzeuge entlang komplexer Schweißgeometrien bietet. Kollaborative Roboter (Cobots), die mit Kraftsensoren und adaptiven Regelungssystemen ausgestattet sind, können sich durch komplizierte Baugruppen bewegen und dabei eine umfassende Abdeckung ohne menschliches Eingreifen gewährleisten. Die Kombination dieser Technologien beschleunigt nicht nur die Inspektionszyklen, sondern verbessert auch die Rückverfolgbarkeit und Dokumentation und unterstützt die Einhaltung strenger Branchenstandards, wie sie von der American Welding Society (AWS) festgelegt sind.

Vorteile gegenüber traditionellen Inspektionsmethoden

Die Automatisierung der Schweißnahtinspektion bietet erhebliche Vorteile gegenüber traditionellen manuellen Methoden und transformiert grundlegend die Qualitätssicherung in der Fertigung und im Bauwesen. Einer der Hauptvorteile besteht in der erheblichen Steigerung der Inspektionsgeschwindigkeit und des Durchsatzes. Automatisierte Systeme, ausgestattet mit fortschrittlichen Sensoren und Maschinen visions, können Schweißnähte in Echtzeit scannen und analysieren, was eine kontinuierliche Produktion ohne die Engpässe ermöglicht, die mit manuellen Inspektionsprozessen verbunden sind. Dies führt zu höherer Produktivität und reduziertem Stillstand in der Fabrik.

Ein weiterer wichtiger Vorteil ist die Verbesserung der Inspektionsgenauigkeit und Wiederholbarkeit. Menschliche Prüfer sind anfällig für Müdigkeit, subjektive Urteilsbildung und inkonsistente Leistung, insbesondere über lange Schichten oder beim Prüfen komplexer Geometrien. Im Gegensatz dazu wenden automatisierte Systeme konsistente Kriterien an und nutzen Technologien wie Laserprofilometrie, Ultraschallprüfung und künstliche Intelligenz, um Fehler mit hoher Präzision und Zuverlässigkeit zu erkennen. Dies reduziert das Risiko unerkannt bleibender Mängel und verbessert die Gesamtqualität des Produkts American Welding Society.

Darüber hinaus verbessert die Automatisierung die Rückverfolgbarkeit und Dokumentation. Inspektionsdaten können automatisch aufgezeichnet, gespeichert und analysiert werden, was die Einhaltung von Branchenstandards erleichtert und wertvolle Einblicke für die Prozessoptimierung bietet. Diese digitale Aufzeichnung ist insbesondere für Branchen mit strengen regulatorischen Anforderungen, wie der Luft- und Raumfahrt und der Automobilfertigung, von Vorteil International Organization for Standardization.

Schließlich verbessert die Automatisierung der Schweißinspektion die Sicherheit am Arbeitsplatz, indem sie die Notwendigkeit minimiert, dass menschliche Prüfer in gefährlichen Umgebungen arbeiten, wie z. B. in engen Räumen oder Gebieten mit hohen Temperaturen und giftigen Dämpfen. Zusammen machen diese Vorteile die automatisierte Schweißnahtinspektion zu einer überzeugenden Wahl für moderne Fertigungsoperationen.

Herausforderungen und Lösungen bei der Implementierung

Die Implementierung der Automatisierung der Schweißnahtinspektion bringt mehrere technische und betriebliche Herausforderungen mit sich. Ein Haupthindernis ist die Variabilität der Schweißnahtgeometrien und Oberflächenbedingungen, die die Effektivität automatisierter Sicht- oder sensorsysteme beeinträchtigen kann. Schweißnähte können aufgrund manueller Prozesse, Materialinkonsistenzen oder Umwelteinflüsse Unregelmäßigkeiten aufweisen, was es schwierig macht, dass Standardalgorithmen Fehler oder Diskontinuitäten genau erkennen. Darüber hinaus kann das Vorhandensein von Spritzern, Schlacke oder Oberflächenverunreinigungen die Schweißnaht verdecken, was zu Fehlalarmen oder übersehenen Mängeln während der automatisierten Inspektion führen kann.

Eine weitere bedeutende Herausforderung ist die Integration der Inspektionssysteme in bestehende Fertigungsabläufe. Automatisierte Lösungen müssen mit unterschiedlichen Schweißgeräten und Produktionsgeschwindigkeiten kompatibel sein, was flexible Hardware und anpassbare Software erfordert. Auch das Datenmanagement wird komplex, da hochauflösende Bild- und Sensordaten in Echtzeit verarbeitet und mit Datenbanken zur Qualitätskontrolle zur Rückverfolgbarkeit und Analyse integriert werden müssen.

Um diese Herausforderungen zu bewältigen, werden zunehmend fortschrittliche Techniken des maschinellen Lernens und der künstlichen Intelligenz eingesetzt. Diese Systeme können mit großen Datensätzen trainiert werden, um eine breite Palette von Schweißfehlern zu erkennen und sich an neue Schweißprofile anzupassen, wodurch die Erkennungsgenauigkeit im Laufe der Zeit verbessert wird. Der Einsatz von Multi-Sensor-Fusion—der Kombination von visueller, ultraschallbasiert und laserbasierter Inspektion—erhöht die Zuverlässigkeit, indem die Einschränkungen einzelner Modalitäten ausgeglichen werden. Darüber hinaus ermöglichen modulare und skalierbare Automatisierungsplattformen eine leichtere Integration und Anpassung innerhalb bestehender Produktionslinien, wie sie von Organisationen wie dem National Institute of Standards and Technology und TWI Ltd demonstriert werden. Diese Lösungen tragen insgesamt zu einer robusteren, effizienteren und genaueren Automatisierung der Schweißnahtinspektion bei.

Fallstudien: Anwendungen und Ergebnisse in der Praxis

Die Implementierung automatisierter Systeme zur Schweißnahtinspektion hat sich in verschiedenen Branchen als transformativ erwiesen, insbesondere in der Automobilindustrie, im Schiffbau und in der Pipeline-Konstruktion. Beispielsweise hat die Toyota Motor Corporation Maschinenvisions- und laserbasierte Inspektionstechnologien in ihren Montagelinien integriert, was zu einem signifikanten Rückgang der Schweißfehler und Nachbearbeitungsraten führte. Der Echtzeit-Feedbackzyklus des Systems ermöglichte sofortige Prozessanpassungen, was sowohl den Durchsatz als auch die Produktqualität verbesserte.

Im Schiffbau-Sektor hat Hyundai Heavy Industries robotergestützte Inspektionsplattformen mit Ultraschallprüfsonden übernommen. Diese Plattformen bewegten sich durch komplexe Rumpfgeometrien und erkannten unterirdische Mängel, die bei manuellen Inspektionen oft übersehen wurden. Das Ergebnis war eine messbare Verringerung der Inspektionszeit und eine verbesserte Einhaltung strenger Sicherheitsstandards.

Pipeline-Bauprojekte von Saipem haben autonome Crawler-Roboter zur Inspektion der Schweißnähte genutzt. Diese Roboter, ausgestattet mit hochauflösenden Kameras und KI-gesteuerter Fehlererkennung, ermöglichten eine kontinuierliche Überwachung und Datenprotokollierung, die die Rückverfolgbarkeit verbesserten und das Risiko unerkannt bleibender Ausfälle in kritischen Infrastrukturen reduzierten.

Kollektiv zeigen diese Fallstudien, dass die automatisierte Schweißnahtinspektion nicht nur Effizienz und Genauigkeit erhöht, sondern auch präventive Wartungs- und Qualitätssicherungsinitiativen unterstützt. Die Integration fortschrittlicher Sensoren, Robotik und künstlicher Intelligenz setzt neue Maßstäbe für Zuverlässigkeit und Sicherheit in geschweißten Strukturen in mehreren Sektoren.

Integration in Fertigungsabläufe

Die Integration der Automatisierung der Schweißnahtinspektion in Fertigungsabläufe ist entscheidend, um die Produktivität zu maximieren und gleichbleibende Qualität in modernen Fertigungsumgebungen sicherzustellen. Automatisierte Inspektionssysteme, wie Maschinenvisions- und Laserscan-Technologien, werden zunehmend direkt in Produktionslinien eingebettet, um eine Echtzeiterkennung von Fehlern und Feedback zum Prozess zu ermöglichen. Diese nahtlose Integration erlaubt die sofortige Identifizierung von Schweißanomalien, wie Risse, Porosität oder Fehlausrichtungen, und erleichtert rasche Korrekturmaßnahmen, ohne den Fertigungsprozess zu unterbrechen.

Ein wesentlicher Aspekt einer erfolgreichen Integration ist die Interoperabilität mit bestehenden Fertigungsleitsystemen (MES) und industriellen Automatisierungsplattformen. Durch die Verbindung von Inspektionsdaten mit MES können Hersteller Rückverfolgbarkeit erreichen, umfassende Qualitätsberichte erstellen und geschlossene Regelkreisstrategien implementieren, die die Schweißparameter dynamisch basierend auf den Inspektionsergebnissen anpassen. Dieser datengesteuerte Ansatz reduziert nicht nur Abfall und Nacharbeit, sondern unterstützt auch präventive Wartung und kontinuierliche Prozessverbesserungsinitiativen.

Darüber hinaus ermöglicht die Integration mit robotergestützten Schweißzellen synchronisierte Operationen, bei denen Inspektionsergebnisse sofortige Anpassungen der Robotertrajektorien oder Schweißparameter auslösen können. Diese Automatisierungsstufe minimiert menschliches Eingreifen, reduziert Inspektionsengpässe und unterstützt Produktionsumgebungen mit hohem Durchsatz. Führende Branchenstandards, wie sie von der International Organization for Standardization (ISO) und der American Welding Society (AWS) gefördert werden, bieten Richtlinien zur Sicherstellung von Kompatibilität und Zuverlässigkeit in automatisierten Inspektionssystemen.

Letztlich ist die Integration der Automatisierung der Schweißnahtinspektion in Fertigungsabläufe ein entscheidender Faktor für intelligente Fabriken und unterstützt höhere Qualitätsstandards, operative Effizienz und das Erreichen von Zielen der Industrie 4.0.

Zukünftige Trends in der automatisierten Schweißinspektion

Die Zukunft der automatischen Schweißnahtinspektion wird durch schnelle Fortschritte in den Bereichen künstliche Intelligenz (KI), maschinelles Lernen und Sensortechnologien geprägt. Ein bedeutender Trend ist die Integration von Deep-Learning-Algorithmen mit hochauflösenden Bildgebungssystemen, die eine Echtzeiterkennung und Klassifizierung von Schweißfehlern mit beispielloser Genauigkeit ermöglichen. Diese KI-gesteuerten Systeme können aus umfangreichen Datensätzen lernen und ihre Fähigkeit zur Identifizierung subtiler Anomalien kontinuierlich verbessern, die von traditionellen regelbasierten Ansätzen übersehen werden könnten. Diese Evolution wird durch die zunehmende Verfügbarkeit industrieller Kameras und 3D-Laserscanner unterstützt, die detaillierte Oberflächen- und Untergrunddaten für umfassende Analysen bereitstellen.

Ein weiterer aufkommender Trend ist die Einführung von kollaborativen Robotern (Cobots), die mit fortschrittlichen Inspektionswerkzeugen ausgestattet sind. Diese Cobots können neben menschlichen Arbeitern agieren und sich wiederholende oder gefährliche Inspektionsaufgaben ausführen, während sie eine konsistente Qualität gewährleisten und menschliche Fehler reduzieren. Darüber hinaus erleichtert die Verwendung cloud-basierter Plattformen zur Datenspeicherung und -analyse die Remote-Überwachung und präventive Wartung, sodass Hersteller potenzielle Probleme angehen können, bevor sie zu kostspieligen Ausfällen führen.

Es werden auch Standardisierungsmaßnahmen ergriffen, um Inspektionsprotokolle und Datenformate zu harmonisieren und die Interoperabilität zwischen verschiedenen Systemen und Anbietern zu fördern. Dies ist für Branchen wie die Automobil-, Luftfahrt- und Energiebranche entscheidend, in denen die Integrität von Schweißverbindungen für Sicherheit und Leistung von entscheidender Bedeutung ist. Während sich diese Technologien weiterentwickeln, verspricht die Zukunft der Automatisierung der Schweißnahtinspektion eine größere Effizienz, Zuverlässigkeit und Rückverfolgbarkeit in den Fertigungssektoren (American Welding Society; International Organization for Standardization).

Fazit: Der Weg für automatisierte Qualitätssicherung

Die Zukunft der Automatisierung der Schweißnahtinspektion steht vor signifikanten Fortschritten, die durch schnelle Entwicklungen in den Bereichen künstliche Intelligenz, Maschinenvision und Robotik vorangetrieben werden. Da die Fertigungssektoren zunehmend höhere Produktivität und konsistente Qualität verlangen, werden automatisierte Inspektionssysteme unverzichtbar. Diese Systeme reduzieren nicht nur menschliche Fehler und Inspektionszeiten, sondern ermöglichen auch die Echtzeiterfassung und -analyse von Daten, was die präventive Wartung und kontinuierliche Prozessverbesserung unterstützt. Die Integration von Deep-Learning-Algorithmen mit hochauflösenden Bildgebungstechnologien wird voraussichtlich die Genauigkeit der Fehlererkennung weiter steigern, selbst in komplexen oder variablen Schweißumgebungen.

Es bleiben jedoch Herausforderungen. Die Anfangsinvestition in die Automatisierungsinfrastruktur kann beträchtlich sein, und der Bedarf an geschultem Personal zur Verwaltung, Interpretation und Wartung dieser Systeme bleibt bestehen. Die Interoperabilität zwischen verschiedenen Geräten und Softwareplattformen ist ein weiteres Hindernis, das die Entwicklung standardisierter Protokolle und Schnittstellen erfordert. Trotz dieser Hindernisse beschleunigen laufende Forschung und Zusammenarbeit zwischen Industrie und Wissenschaft die Einführung fortschrittlicher Inspektionslösungen.

Blickt man in die Zukunft, wird die Konvergenz von Industrie 4.0-Prinzipien—wie dem Industrial Internet of Things (IIoT) und cloud-basierten Analysen—mit automatisierter Schweißinspektion intelligentere, anpassungsfähigere Fertigungssysteme ermöglichen. Diese Evolution verspricht nicht nur eine verbesserte Schweißqualität und Sicherheit, sondern auch eine höhere operative Effizienz und Rückverfolgbarkeit in der gesamten Lieferkette. Da die regulatorischen Standards strenger werden und die Kundenerwartungen steigen, wird die Rolle der automatisierten Qualitätssicherung im Schweißen nur noch kritischer werden und die Zukunft der Fertigung weltweit prägen (International Organization for Standardization; American Welding Society).

Quellen & Referenzen

- American Welding Society

- International Organization for Standardization

- ZEISS

- GE Digital

- National Institute of Standards and Technology

- TWI Ltd

- Toyota Motor Corporation

- Hyundai Heavy Industries

- Saipem