Wie Pick-and-Place-Roboter die Montage von Mikroschaltkreisen revolutionieren: Präzision, Geschwindigkeit und die Zukunft der Elektronikproduktion

- Einführung in Pick-and-Place-Roboter in der Montage von Mikroschaltkreisen

- Schlüsseltechnologien für die robotische Präzision

- Workflow-Integration: Vom Design zur Produktion

- Vorteile gegenüber manueller Montage: Geschwindigkeit, Genauigkeit und Ertrag

- Herausforderungen und Einschränkungen bei der Handhabung von Mikroschaltkreisen

- Fallstudien: Anwendungsbeispiele aus der Praxis und Erfolgsgeschichten

- Zukunftstrends: KI, Maschinenvision und Roboter der nächsten Generation

- Fazit: Die sich entwickelnde Rolle der Robotik in der Mikrotechnologie

- Quellen & Referenzen

Einführung in Pick-and-Place-Roboter in der Montage von Mikroschaltkreisen

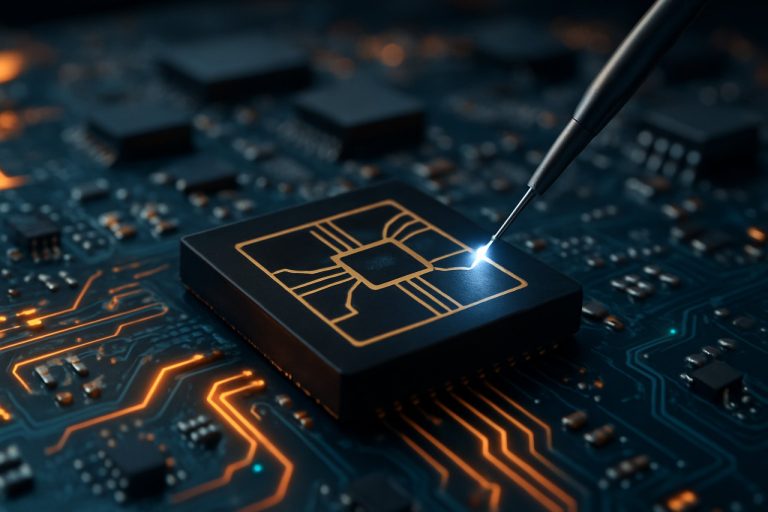

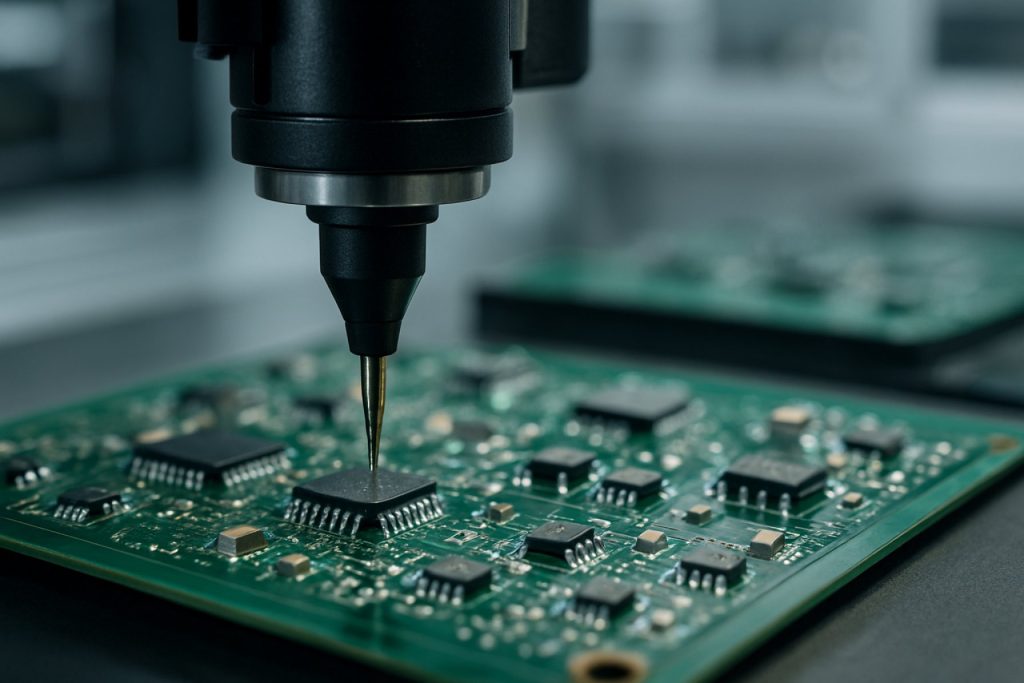

Pick-and-Place-Roboter sind zu einer Schlüsseltechnologie im Bereich der Montage von Mikroschaltkreisen geworden und transformieren grundlegend, wie elektronische Komponenten auf Leiterplatten (PCBs) montiert werden. Diese robotischen Systeme sind darauf ausgelegt, die präzise Platzierung von winzigen, empfindlichen Bauteilen—wie Widerständen, Kondensatoren und integrierten Schaltungen—auf PCBs mit hoher Geschwindigkeit und außergewöhnlicher Genauigkeit zu automatisieren. Die Einführung von Pick-and-Place-Robotern erfüllt die wachsende Nachfrage nach Miniaturisierung, Komplexität und Produktionsvolumen in der Elektronikindustrie, wo eine manuelle Montage aufgrund des erforderlichen Maßes an Präzision und Umfang nicht mehr machbar ist.

Moderne Pick-and-Place-Maschinen nutzen fortschrittliche Sichtsysteme, Hochgeschwindigkeitsaktuatoren und anspruchsvolle Software-Algorithmen, um Bauteile mit Mikron-Präzision zu identifizieren, aufzuheben, auszurichten und zu platzieren. Diese Automatisierung erhöht nicht nur den Durchsatz, sondern verringert auch erheblich das Risiko menschlicher Fehler, was zu einer verbesserten Produktqualität und Konsistenz führt. Die Integration dieser Roboter in die Oberflächenmontagetechnologien (SMT) ermöglicht es Herstellern, eine schnelle Prototypenerstellung und Massenproduktion komplexer Mikroschaltungen zu erreichen, was Innovationen in der Unterhaltungselektronik, Automobilsystemen und medizinischen Geräten unterstützt.

Die Evolution der Pick-and-Place-Roboter ist eng mit Fortschritten in den Bereichen maschinelles Lernen, Sensortechnologie und Materialhandhabung verbunden, die weiterhin die Grenzen von Geschwindigkeit, Flexibilität und Zuverlässigkeit in der Montage von Mikroschaltkreisen erweitern. Infolgedessen sind diese Systeme heute unverzichtbar in der modernen Elektronikproduktion und stellen sicher, dass die Branche mit dem unermüdlichen Streben nach immer kleineren, leistungsstärkeren und zuverlässigeren elektronischen Geräten Schritt halten kann Surface Mount Technology Association IPC International, Inc..

Schlüsseltechnologien für die robotische Präzision

Die bemerkenswerte Präzision, die von Pick-and-Place-Robotern in der Montage von Mikroschaltkreisen erreicht wird, basiert auf mehreren Schlüsseltechnologien. An erster Stelle steht die fortschrittliche Maschinenvision, die es Robotern ermöglicht, Bauteile mit Mikron-genauer Präzision zu identifizieren, auszurichten und zu verifizieren. Hochauflösende Kameras, kombiniert mit anspruchsvollen Bildverarbeitungsalgorithmen, erlauben die Echtzeit-Detektion von Bauteilorientierung und Platzierungsfehlern, wodurch Defekte und Nacharbeit erheblich reduziert werden. Beispielsweise hat die Integration von 3D-Visionsystemen die Tiefenwahrnehmung verbessert und ermöglicht eine zuverlässigere Handhabung von ultra-kleinen und unregelmäßig geformten Mikroschaltelementen (Basler AG).

Eine weitere entscheidende Technologie ist der Einsatz von präzisen Bewegungssteuerungssystemen. Linearmotoren, hochpräzise Encoder und fortschrittliche Servoantriebe sorgen dafür, dass Roboterarme schnell und wiederholgenau an exakte Koordinaten bewegt werden können, selbst bei hohen Durchsatzraten. Diese Systeme sind oft mit Feedback-Schleifen integriert, die dynamisch auf Vibrationen, Wärmeausdehnung oder andere Umgebungsfaktoren reagieren, um eine konsistente Platzierungsgenauigkeit aufrechtzuerhalten (Yamaha Motor Co., Ltd.).

Zusätzlich werden zunehmend Kraft- und Tastempfindungssensoren integriert, um Echtzeit-Feedback während der Handhabung von Komponenten bereitzustellen. Dies ermöglicht es Robotern, die Greifkraft und Platzierungsstärke anzupassen, wodurch das Risiko von Beschädigungen empfindlicher Mikroschaltkreiskomponenten minimiert wird. Die Konvergenz dieser Technologien—Maschinenvision, präzise Bewegungssteuerung und taktile Sensorik—war entscheidend für die Erweiterung der Grenzen von Geschwindigkeit, Zuverlässigkeit und Miniaturisierung in der Montage von Mikroschaltkreisen (ABB Ltd.).

Workflow-Integration: Vom Design zur Produktion

Die Integration von Pick-and-Place-Robotern in den Workflow der Montage von Mikroschaltkreisen erfordert einen nahtlosen Übergang von den Ausgaben der elektronischen Entwurfsautomatisierung (EDA) zu automatisierten Produktionslinien. Der Prozess beginnt mit der Erstellung detaillierter Entwurfsdateien, wie Gerber- und Stücklisten (BOM), die Bauteiltypen, Platzierungen und Ausrichtungen spezifizieren. Diese Dateien werden in Fertigungs-Execution-Systeme (MES) importiert, die direkt mit Pick-and-Place-Maschinen kommunizieren, um eine genaue Umsetzung der Entwurfsvorgaben in physische Montageanweisungen sicherzustellen.

Moderne Pick-and-Place-Systeme sind mit fortschrittlichen Sichtsystemen und Software-Algorithmen ausgestattet, die Entwurfsdaten interpretieren, Bauteilplatzierungssequenzen optimieren und in Echtzeit auf Variationen in der Bauteilversorgung oder der Platinenausrichtung reagieren. Diese Integration minimiert manuelle Eingriffe, verringert das Risiko menschlicher Fehler und beschleunigt den Übergang von Prototypen zur Massenproduktion. Darüber hinaus ermöglichen Feedback-Schleifen zwischen der Pick-and-Place-Ausrüstung und MES die Echtzeitüberwachung und Rückverfolgbarkeit, wodurch Defekte oder Prozessabweichungen schnell identifiziert und korrigiert werden können.

Die Workflow-Integration unterstützt auch agile Fertigungspraktiken wie schnelle Entwurfsiteration und Just-in-Time-Inventarverwaltung. Durch die Verknüpfung von Entwurfs-, Planungs- und Produktionsphasen können Hersteller schnell auf Entwurfsänderungen oder Bauteileengpässe reagieren, ohne signifikante Stillstandszeiten. Dieser ganzheitliche Ansatz ist entscheidend, um den Anforderungen von Mikroschaltungsproduktionsumgebungen mit hohem Mix und niedrigem Volumen gerecht zu werden, in denen Flexibilität und Präzision von größter Bedeutung sind. Für weitere Einzelheiten zur Workflow-Integration in der Elektronikproduktion siehe die Ressourcen von Siemens und Rockwell Automation.

Vorteile gegenüber manueller Montage: Geschwindigkeit, Genauigkeit und Ertrag

Die Einführung von Pick-and-Place-Robotern in der Montage von Mikroschaltkreisen hat transformative Vorteile gegenüber der traditionellen manuellen Montage gebracht, insbesondere in den Bereichen Geschwindigkeit, Genauigkeit und Produktionsausbeute. Robotersysteme sind in der Lage, Tausende von Bauteilen pro Stunde zu platzieren, was die Durchsatzrate von menschlichen Bedienern weit übersteigt. Diese dramatische Geschwindigkeitssteigerung beschleunigt nicht nur die Produktionszyklen, sondern ermöglicht es den Herstellern auch, flexibler auf Marktanforderungen und kürzere Produktlebenszyklen zu reagieren (Siemens).

Genauigkeit ist ein weiterer entscheidender Vorteil. Moderne Pick-and-Place-Roboter nutzen fortschrittliche Sichtsysteme und präzise Aktuatoren, um Bauteile mit Mikrometer-genauer Präzision zu positionieren, was Platzierungsfehler und Fehlausrichtungen minimiert. Diese Präzision ist für die Montage immer weiter miniaturisierter und dicht gepackter Mikroschaltungen entscheidend, bei denen selbst geringfügige Abweichungen zu funktionalen Ausfällen oder verringerten Gerätezuverlässigkeit führen können (Yamaha Motor IM).

Darüber hinaus verbessert die robotergestützte Montage die Ausbeute erheblich, indem die Häufigkeit von Defekten, die durch menschliche Fehler entstehen, wie falsche Bauteilausrichtung oder Beschädigungen durch Handhabung, reduziert wird. Konsistente, wiederholbare robotergestützte Prozesse stellen sicher, dass jede Montage strengen Qualitätsstandards entspricht, was zu weniger Nacharbeiten und höheren Erstdurchlaufausbeuten führt. Dies senkt nicht nur die Produktionskosten, sondern erhöht auch die Gesamtzuverlässigkeit des Produkts und die Kundenzufriedenheit (ABB).

Zusammenfassend lässt sich sagen, dass die Integration von Pick-and-Place-Robotern in die Montage von Mikroschaltkreisen erhebliche Verbesserungen in Bezug auf Geschwindigkeit, Genauigkeit und Ertrag bietet und somit eine Schlüsseltechnologie für die moderne Elektronikproduktion darstellt.

Herausforderungen und Einschränkungen bei der Handhabung von Mikroschaltkreisen

Trotz signifikanter Fortschritte sehen sich Pick-and-Place-Roboter in der Montage von Mikroschaltkreisen anhaltenden Herausforderungen und Einschränkungen gegenüber, die den Ertrag, die Zuverlässigkeit und die Skalierbarkeit beeinflussen. Eine Hauptherausforderung ist die Handhabung immer weiter miniaturisierter und empfindlicher Bauteile. Wenn Mikroschaltungen kleiner werden, steigt ihre Zerbrechlichkeit und Anfälligkeit für elektrostatische Entladung (ESD) oder mechanischen Stress, was eine ultra-präzise Kraftkontrolle und fortschrittliche Endeffektor-Designs erfordert. Selbst geringfügige Fehlausrichtungen oder übermäßiger Druck können zu Schäden an den Bauteilen oder Platzierungsfehlern führen, was kostspielige Nacharbeiten oder Ertragsverluste zur Folge hat (National Institute of Standards and Technology).

Eine weitere Einschränkung ist die Variabilität in den Bauteilformen, -größen und -verpackungen. Moderne Mikroschaltungsassemblierungen erfordern häufig, dass Roboter eine vielfältige Palette von Bauteilen handhaben, von winzigen passiven Elementen bis hin zu komplexen integrierten Schaltungen, wobei jede mit speziellen Greif- und Platzierungsanforderungen verbunden ist. Diese Vielfalt erschwert das Design von Endeffektoren und erfordert häufige Werkzeugwechsel oder adaptive Greiftechnologien, die die Produktion verzögern und den Wartungsaufwand erhöhen können (Siemens).

Darüber hinaus stellt die Notwendigkeit von Hochgeschwindigkeits- und Hochpräzisionsplatzierungen erhebliche Anforderungen an die Sichtsysteme und Bewegungssteuerungsalgorithmen. Optische Inspektionssysteme müssen Merkmale im Mikrometerbereich auflösen, und jegliche Einschränkungen in der Bildverarbeitung oder Kalibrierung können zu Platzierungsungenauigkeiten führen. Umweltfaktoren wie Vibrationen, Temperaturschwankungen und luftgetragene Verunreinigungen stellen ebenfalls Risiken sowohl für die Leistung der Roboter als auch für die Integrität der Mikroschaltungen dar (ASMPT).

Um diese Herausforderungen zu bewältigen, sind ständige Innovationen in der Robotik-Hardware, -Software und -Prozessintegration erforderlich, um eine zuverlässige, skalierbare und kosteneffiziente Montage von Mikroschaltkreisen sicherzustellen.

Fallstudien: Anwendungsbeispiele aus der Praxis und Erfolgsgeschichten

Die Einführung von Pick-and-Place-Robotern in der Montage von Mikroschaltkreisen hat die Fertigungseffizienz und Produktqualität in der Elektronikindustrie revolutioniert. Bemerkenswerte Fallstudien heben die greifbaren Vorteile und innovativen Anwendungen dieser Systeme hervor. Zum Beispiel hat Samsung Electro-Mechanics fortschrittliche Pick-and-Place-Roboter in ihre SMT-Linien integriert, was zu einer signifikanten Reduzierung der Platzierungsfehler und einer 20%igen Steigerung des Durchsatzes führte. Die Präzision der Roboter ermöglichte die zuverlässige Handhabung von Komponenten, die so klein sind wie 01005 (0,4 mm × 0,2 mm), die manuell nahezu unmöglich zu handhaben sind.

Ähnlich geht ABB Robotics eine Partnerschaft mit Foxconn ein, um die Montage komplexer Mikroschaltungen für Unterhaltungselektronik zu automatisieren. Die Implementierung führte zu einer 30%igen Reduzierung der Montagezeit und einer Verbesserung der Konsistenz der Lötverbindung, was sich direkt auf die Zuverlässigkeit der Geräte auswirkte. Der Fall von Foxconn demonstrierte auch die Skalierbarkeit robotergestützter Lösungen, da Produktionslinien schnell für neue Produktmodelle mit minimalen Stillstandszeiten umkonfiguriert werden konnten.

Eine weitere Erfolgsgeschichte kommt von Siemens, das Pick-and-Place-Roboter in der Montage von industriellen Steuerungsmodulen genutzt hat. Die Integration der Roboter mit Maschinenvisionssystemen ermöglichte eine Echtzeit-Fehlererkennung und adaptive Platzierung, wodurch die Nacharbeitsraten um 15% reduziert wurden. Diese Fallstudien verdeutlichen insgesamt, wie Pick-and-Place-Roboter nicht nur die Produktivität steigern, sondern auch den Herstellern ermöglichen, die strengen Qualitätsanforderungen der modernen Montage von Mikroschaltungen zu erfüllen.

Zukunftstrends: KI, Maschinenvision und Roboter der nächsten Generation

Die Zukunft der Pick-and-Place-Roboter in der Montage von Mikroschaltkreisen wird von schnellen Fortschritten in der künstlichen Intelligenz (KI), Maschinenvision und Roboterarchitekturen der nächsten Generation geprägt. KI-gesteuerte Algorithmen ermöglichen es Robotern, sich dynamisch an Änderungen in der Bauteilorientierung, -größe und -platzierung anzupassen, was die Einrichtungszeiten erheblich verkürzt und den Durchsatz erhöht. Diese intelligenten Systeme können aus Produktionsdaten lernen, Pick-and-Place-Strategien optimieren und potenzielle Defekte vorab vorhersagen, was die Ausbeute verbessert und Abfälle reduziert. Zum Beispiel werden jetzt Deep-Learning-Modelle integriert, um Mikroschaltungen mit hoher Genauigkeit zu erkennen und zu klassifizieren, selbst bei herausfordernden Lichtverhältnissen oder unordentlichen Umgebungen (Siemens).

Die Maschinenvision-Technologien entwickeln sich ebenfalls weiter, mit hochauflösenden Kameras und fortschrittlicher Bildverarbeitung, die eine Echtzeitinspektion und -ausrichtung mit Mikron-Präzision ermöglichen. Dies ist besonders entscheidend für die Montage von Mikroschaltungen, wo selbst geringfügige Fehlausrichtungen zu funktionalen Ausfällen führen können. Die Integration von 3D-Visionsystemen ermöglicht es Robotern, zunehmend miniaturisierte und komplexe Bauteile zu handhaben, und unterstützt den anhaltenden Trend zur Miniaturisierung von Geräten (Basler AG).

Roboter der nächsten Generation konzentrieren sich auf kollaborative und flexible Systeme, die in der Lage sind, neben menschlichen Bedienern zu arbeiten und sich selbst für verschiedene Aufgaben umzukonfigurieren. Modulare Roboterdesigns und Plug-and-Play-Endeffektoren erleichtern die Anpassung an neue Produktlinien ohne umfangreiche Umrüstung. Mit dem Fortschritt dieser Technologien wird der Pick-and-Place-Prozess in der Montage von Mikroschaltkreisen voraussichtlich autonomer, präziser und skalierbarer, was weitere Innovationen in der Elektronikproduktion vorantreibt (ABB).

Fazit: Die sich entwickelnde Rolle der Robotik in der Mikrotechnologie

Die Integration von Pick-and-Place-Robotern in die Montage von Mikroschaltkreisen hat die Herstellungslandschaft der Mikrotechnologie grundlegend verändert. Da die Miniaturisierung und Komplexität von Geräten stetig voranschreitet, sind die Präzision, Geschwindigkeit und Wiederholgenauigkeit, die robotergestützte Systeme bieten, unverzichtbar geworden. Diese Roboter steigern nicht nur den Durchsatz und die Ausbeute, sondern ermöglichen auch die Handhabung von Komponenten in Maßstäben und Toleranzen, die für menschliche Bediener unmanageable wären. Die fortwährende Evolution der Robotik—angetrieben von Fortschritten in der Maschinenvision, künstlicher Intelligenz und adaptiver Steuerung—verspricht noch mehr Flexibilität und Intelligenz in den Montageprozessen, was eine schnelle Anpassung an neue Produktdesigns und Materialien ermöglicht.

In Zukunft wird die Rolle von Pick-and-Place-Robotern weiter wachsen, während die Branche Trends wie heterogene Integration, fortschrittliche Verpackung und das Internet der Dinge (IoT) annimmt. Diese Entwicklungen erfordern immer höhere Platzierungsgenauigkeit und die Fähigkeit, mit einer breiteren Palette von Bauteiltypen und Substraten zu arbeiten. Kollaborative Robotik und digitale Zwillings-Technologien werden ebenfalls dazu beitragen, die Interaktion zwischen Mensch und Roboter sowie die Prozessoptimierung zu verbessern. Letztendlich wird die fortgesetzte Evolution der Pick-and-Place-Robotik zentral sein, um die Herausforderungen der nächsten Generation der Mikrotechnologie zu bewältigen und sowohl die Skalierbarkeit als auch die Zuverlässigkeit zukünftiger Fertigungsoperationen sicherzustellen (SEMI, International Federation of Robotics).

Quellen & Referenzen

- Surface Mount Technology Association

- IPC International, Inc.

- Yamaha Motor Co., Ltd.

- ABB Ltd.

- Siemens

- Rockwell Automation

- National Institute of Standards and Technology

- ASMPT

- Samsung Electro-Mechanics

- International Federation of Robotics