Wahre Flexibilität Entfesseln: Wie die Montage ohne Vorrichtungen mit Pick-and-Place-Technologie moderne Fertigungssysteme transformiert. Entdecken Sie die bahnbrechenden Vorteile und Innovationen, die die Zukunft der flexiblen Produktion vorantreiben.

- Einführung in die montage ohne Vorrichtungen mit Pick-and-Place

- Die Entwicklung flexibler Fertigungssysteme

- Zentrale Technologien für die Montage ohne Vorrichtungen

- Vorteile gegenüber traditionellen Vorrichtungs-basierten Methoden

- Herausforderungen und Lösungen bei der Implementierung

- Fallstudien: Anwendungen aus der realen Welt und Erfolgsgeschichten

- Auswirkungen auf die Produktionseffizienz und Anpassung

- Integration mit Automatisierung und Industrie 4.0

- Zukünftige Trends und aufkommende Innovationen

- Fazit: Der Weg für die Montage ohne Vorrichtungen in der Fertigung

- Quellen & Referenzen

Einführung in die Montage ohne Vorrichtungen mit Pick-and-Place

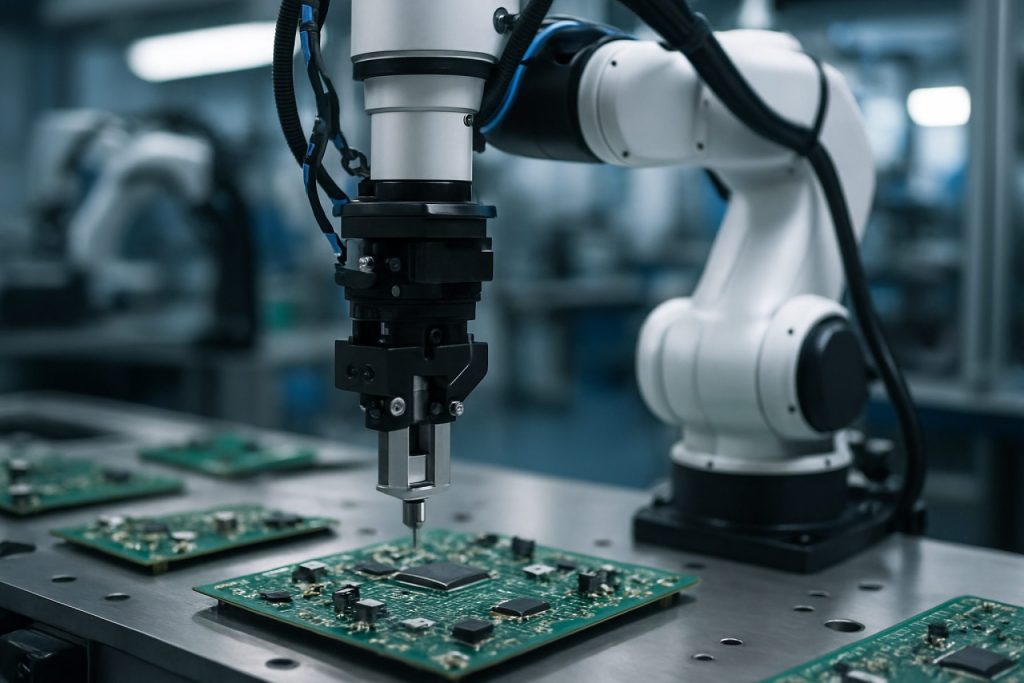

Die Montage ohne Vorrichtungen mit Pick-and-Place stellt eine bedeutende Weiterentwicklung im Bereich flexibler Fertigungssysteme (FMS) dar, bei der die traditionelle Abhängigkeit von physischen Vorrichtungen durch fortschrittliche Automatisierungs- und adaptive Steuerungstechnologien ersetzt wird. In konventionellen Montageanlagen werden Vorrichtungen verwendet, um Komponenten präzise zu halten und zu positionieren, was Wiederholbarkeit und Genauigkeit gewährleistet. Diese Vorrichtungen können jedoch kostspielig, unflexibel und zeitaufwendig in der Gestaltung und Anpassung sein, insbesondere in Umgebungen, in denen Produktvarianten und Anpassungen häufig vorkommen. Die Montage ohne Vorrichtungen nutzt robotergestützte Manipulatoren, maschinelles Sehen und Echtzeit-Rückmeldesysteme, um Teile dynamisch zu lokalisieren, zu erfassen und zu montieren, ohne dass spezielle Vorrichtungen erforderlich sind, wodurch die Agilität der Fertigung verbessert und die Rüstzeiten verkürzt werden.

Die Integration von Pick-and-Place-Robotern mit intelligenten Sensor- und Steuerungssystemen ermöglicht eine schnelle Neukonfiguration der Montageaufgaben, die die Produktion von Kleinserien und kundenspezifischen Produkten mit minimaler Ausfallzeit unterstützt. Dieser Ansatz steht im Einklang mit den Prinzipien der Industrie 4.0, die Digitalisierung, Konnektivität und Anpassungsfähigkeit in Fertigungsbetrieben betont. Indem die Einschränkungen durch physische Vorrichtungen beseitigt werden, können Hersteller eine höhere Durchsatzrate, niedrigere Kosten und eine verbesserte Reaktionsfähigkeit auf Marktanforderungen erreichen. Darüber hinaus können Systeme ohne Vorrichtungen die Handhabung komplexer oder empfindlicher Komponenten erleichtern, die sich konventionell nur schwer fixieren lassen, und so die Bandbreite der Produkte erweitern, die effizient in einer FMS-Umgebung gefertigt werden können (Siemens; Internationale Robotik-Föderation).

Die Entwicklung flexibler Fertigungssysteme

Die Entwicklung flexibler Fertigungssysteme (FMS) war geprägt von einem fortschreitenden Wandel von starren, an Vorrichtungen gebundenen Montageanlagen hin zu hochgradig anpassungsfähigen, vorrichtungsfreien Montageprozessen. Die traditionelle Fertigung war stark auf maßgeschneiderte Vorrichtungen angewiesen, um Präzision und Wiederholbarkeit sicherzustellen, wodurch die Möglichkeit, Produktionslinien schnell für neue Produkte oder Varianten umzukonfigurieren, eingeschränkt wurde. Der Aufstieg der Montage ohne Vorrichtungen mit Pick-and-Place stellt einen bedeutenden Fortschritt dar und nutzt Fortschritte in Robotik, maschinellem Sehen und Echtzeit-Steuerungssystemen, um dynamische, vorrichtungsfreie Operationen zu ermöglichen.

In modernen FMS können mit fortschrittlichen Sensoren und KI-gesteuerten Algorithmen ausgestattete Pick-and-Place-Roboter Komponenten identifizieren, erfassen und montieren, ohne dass spezielle Vorrichtungen erforderlich sind. Diese Flexibilität ermöglicht es Herstellern, schnell auf sich ändernde Marktanforderungen zu reagieren, Rüstzeiten zu reduzieren und Werkzeugkosten zu minimieren. Die Integration von digitalen Zwillingen und cyber-physischen Systemen verbessert die Anpassungsfähigkeit weiter, indem virtuelle Validierung und Optimierung von Montagesequenzen vor der physischen Implementierung ermöglicht werden. Infolgedessen können Hersteller Massenanpassungen und Kleinserienproduktionen mit der gleichen Effizienz erreichen wie traditionelle Massenproduktionsmethoden.

Der Übergang zur Montage ohne Vorrichtungen wurde durch laufende Forschung und Entwicklung in Robotik und Automatisierung erleichtert, die von Initiativen von Organisationen wie dem National Institute of Standards and Technology und euRobotics unterstützt wird. Diese Fortschritte treiben die nächste Generation von FMS voran, die durch erhöhte Agilität, reduzierte Ausfallzeiten und verbesserte Produktqualität gekennzeichnet sind und die Hersteller in die Lage versetzen, in einer Ära schneller Innovationen und sich ändernder Verbraucherpräferenzen zu gedeihen.

Zentrale Technologien für die Montage ohne Vorrichtungen

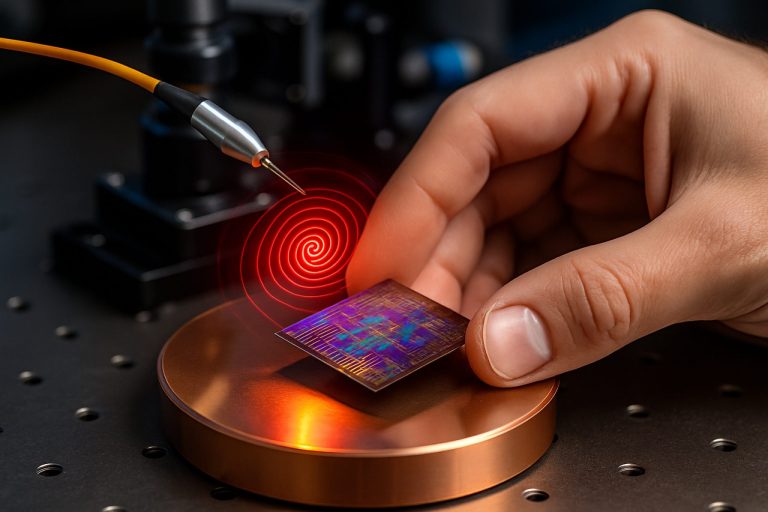

Der Übergang zur montage ohne Vorrichtungen mit Pick-and-Place in flexiblen Fertigungssystemen (FMS) basiert auf mehreren zentralen Technologien, die gemeinsam hochpräzise, anpassungsfähige und effiziente Produktionsprozesse ermöglichen. Im Mittelpunkt dieses Paradigmas steht die Integration fortschrittlicher Robotik, die die Geschicklichkeit und Wiederholbarkeit bietet, die für die Handhabung verschiedener Komponenten ohne spezielle Vorrichtungen erforderlich sind. Moderne Industrieroboter, die mit Mehrachsen-Manipulatoren und Kraft- Drehmoment-Sensoren ausgestattet sind, können ihre Greif- und Platzierungsstrategien dynamisch basierend auf Echtzeit-Rückmeldungen anpassen, was eine genaue Montage selbst in Abwesenheit traditioneller Vorrichtungen gewährleistet (FANUC Corporation).

Maschinelles Sehen ist ein weiterer entscheidender Faktor, der robuste Teileerkennung, Ausrichtungsdetektion und Qualitätsinspektionsfähigkeiten bietet. Diese Systeme nutzen hochauflösende Kameras und ausgeklügelte Bildverarbeitungsalgorithmen, um Roboterarme zu steuern und Variationen in der Teilposition und -ausrichtung auf der Montagelinie auszugleichen (KEYENCE Corporation). Die Synergie zwischen visuell gesteuerten Robotern und künstlicher Intelligenz (KI) steigert die Anpassungsfähigkeit weiter, indem die Systeme aus neuen Szenarien lernen und die Pick-and-Place-Strategien autonom optimieren.

Zusätzlich ermöglichen digitale Zwillings-Technologie und Echtzeit-Simulationsplattformen die virtuelle Inbetriebnahme und Optimierung von Montageprozessen ohne Vorrichtungen. Durch die Erstellung eines digitalen Abbilds der physischen Fertigungsumgebung können Ingenieure Montagessequenzen, Kollisionsvermeidung und Prozessparameter testen und verfeinern, bevor sie implementiert werden (Siemens AG). Diese Technologien bilden zusammen das Rückgrat der Montage ohne Vorrichtungen in FMS und ermöglichen es Herstellern, größere Flexibilität, reduzierte Rüstzeiten und verbesserte Produktanpassung zu erreichen.

Vorteile gegenüber traditionellen Vorrichtungs-basierten Methoden

Die Montage ohne Vorrichtungen mit Pick-and-Place in flexiblen Fertigungssystemen (FMS) bietet mehrere wesentliche Vorteile gegenüber traditionellen vorrichtungs-basierten Methoden, insbesondere in Bezug auf Anpassungsfähigkeit, Kosten-effizienz und Produktionsskalierbarkeit. Traditionelle vorrichtungs-basierte Montage verlässt sich auf maßgeschneiderte Vorrichtungen, um Komponenten zu halten und zu positionieren, die kostspielig und zeitaufwendig in der Planung, Herstellung und Wartung sein können. Im Gegensatz dazu nutzen vorrichtungsfreie Systeme fortschrittliche Robotik, maschinelles Sehen und Echtzeit-Steuerungsalgorithmen, um Teile dynamisch zu lokalisieren und zu manipulieren, ohne dass spezielle Vorrichtungen erforderlich sind.

Einer der Hauptvorteile ist die verbesserte Flexibilität. Die Montage ohne Vorrichtungen ermöglicht es Herstellern, schnell zwischen verschiedenen Produktvarianten oder ganz neuen Produkten mit minimaler Neukonfiguration zu wechseln, um die wachsende Nachfrage nach Massenanpassung und kürzeren Produktlebenszyklen zu unterstützen. Diese Anpassungsfähigkeit ist besonders wertvoll in Branchen wie Automotive und Elektronik, wo sich Produktdesigns häufig ändern und Produktionsvolumina schwanken können Society of Manufacturing Engineers.

Die Kostenreduzierung ist ein weiterer wichtiger Vorteil. Die Beseitigung von Vorrichtungen verringert sowohl die anfänglichen Investitionskosten als auch die laufenden Wartungskosten. Darüber hinaus minimiert das Fehlen physischer Vorrichtungen die Lageranforderungen und optimiert die Anordnung des Montagebereichs, was die Betriebskosten weiter senkt National Institute of Standards and Technology.

Schließlich verbessern vorrichtungsfreie Systeme die Qualität und Konsistenz, indem sie präzise Sensoren und Rückmeldemechanismen nutzen, um eine genaue Platzierung der Teile selbst bei Variabilität der Komponenten zu gewährleisten. Dies führt zu weniger Fehlern und weniger Nacharbeit und trägt zu einer höheren Gesamteffizienz und Produktqualität bei ABB Gruppe.

Herausforderungen und Lösungen bei der Implementierung

Die Implementierung der Montage ohne Vorrichtungen mit Pick-and-Place in flexiblen Fertigungssystemen (FMS) bringt mehrere technische und betriebliche Herausforderungen mit sich. Eine der Hauptschwierigkeiten besteht darin, eine präzise Teilelokalisierung und -ausrichtung ohne die Verwendung herkömmlicher Vorrichtungen oder Halterungen zu erreichen. Variationen in der Teilegeometrie, Oberflächenbeschaffenheit und Positionierung können zu kumulierten Fehlern führen, die die Montagequalität und den Durchsatz beeinträchtigen. Darüber hinaus führt die Integration fortschrittlicher Sensoren und Vision-Systeme, die für Echtzeit-Rückmeldungen und adaptive Steuerung unerlässlich sind, zu Komplexität in der Kalibrierung, Datenverarbeitung und Systemrobustheit National Institute of Standards and Technology.

Eine weitere wesentliche Herausforderung ist die Notwendigkeit flexibler und intelligenter Roboter-Systeme, die in der Lage sind, eine Vielzahl von Teilen und Montageaufgaben zu handhaben. Dies erfordert sophisticated Bewegungsplanung, Kraftsteuerung und maschinelles Lernen, um sich an sich ändernde Produktdesigns und Produktionspläne anzupassen. Die Interoperabilität zwischen Robotern, Förderbändern und anderer Automatisierungstechnik muss ebenfalls reibungslos funktionieren, um Engpässe zu vermeiden und einen reibungslosen Workflow sicherzustellen Internationale Robotik-Föderation.

Um diesen Herausforderungen zu begegnen, setzen Hersteller Lösungen wie fortschrittliche 3D-Visionssysteme, KI-gesteuerte Teileerkennung und Echtzeit-Sensorfusion für verbesserte Anpassungsfähigkeit ein. Digitale Zwillinge und Simulationstools werden zunehmend eingesetzt, um Montagessequenzen zu optimieren und die Systemleistung vor der Implementierung zu validieren Siemens. Kooperative Roboter (Cobots) werden ebenfalls integriert, um neben menschlichen Bedienern zu arbeiten und Flexibilität und Sicherheit in dynamischen Umgebungen zu bieten. Diese Innovationen ermöglichen insgesamt agilere, effizientere und kosteneffektivere Montageprozesse ohne Vorrichtungen in modernen FMS.

Fallstudien: Anwendungen aus der realen Welt und Erfolgsgeschichten

Die Implementierung der Montage ohne Vorrichtungen mit Pick-and-Place in flexiblen Fertigungssystemen (FMS) wurde in mehreren realen industriellen Umgebungen demonstriert, die ihr Potenzial zur Steigerung der Produktivität, Kostenreduzierung und Anpassungsfähigkeit zeigen. Beispielsweise hat die BMW Group vorrichtungsfreie Roboter-Montagelinien in ihren Automobilwerken integriert, die eine schnelle Neukonfiguration für verschiedene Fahrzeugmodelle ohne spezielle Vorrichtungen ermöglichen. Dieser Ansatz hat die Rüstzeiten erheblich verkürzt und die Reaktionsfähigkeit des Werks auf Marktanforderungen verbessert.

Im Elektroniksektor hat Foxconn Technology Group flexible, vorrichtungsfreie Pick-and-Place-Systeme für die Montage von Smartphones und anderen Verbrauchgeräten übernommen. Durch den Einsatz fortschrittlicher Vision-Systeme und kooperativer Roboter hat Foxconn hohe Durchsatzraten erreicht und die Ausfallzeiten, die mit traditionellen vorrichtungsbasierten Setups verbunden sind, minimiert. Dies hat eine effiziente Handhabung häufiger Produktdesignänderungen und Kleinserienproduktion ermöglicht.

Ein weiteres bemerkenswertes Beispiel ist die Luftfahrtindustrie, in der Airbus vorrichtungsfreie Montagestationen für den Bau von Flugzeugkomponenten eingesetzt hat. Diese Systeme nutzen mobile Roboter und adaptive Endeffektoren, um große, komplexe Strukturen mit hoher Präzision zu montieren, wodurch die Notwendigkeit schwerer, maßgeschneiderter Vorrichtungen verringert wird. Das Ergebnis ist ein agileres Fertigungsverfahren, das in der Lage ist, Designänderungen und variable Produktionsvolumina zu berücksichtigen.

Diese Fallstudien verdeutlichen insgesamt die transformative Auswirkung der Montage ohne Vorrichtungen mit Pick-and-Place in FMS und demonstrieren Verbesserungen in Flexibilität, Skalierbarkeit und Betriebseffizienz in verschiedenen Fertigungsbereichen.

Auswirkungen auf die Produktionseffizienz und Anpassung

Die Integration der Montage ohne Vorrichtungen mit Pick-and-Place in flexible Fertigungssysteme (FMS) hat tiefgreifende Auswirkungen sowohl auf die Produktionseffizienz als auch auf die Möglichkeit zur Anpassung von Produkten. Traditionelle Montagelinien sind oft auf spezielle Vorrichtungen angewiesen, die kostspielig und zeitaufwendig in der Gestaltung, Herstellung und Neukonfiguration für neue Produktvarianten sind. Im Gegensatz dazu nutzt die vorrichtungslose Montage fortschrittliche Robotik, maschinelles Sehen und adaptive Steuerungssysteme, um Teile ohne maßgeschneiderte Vorrichtungen zu positionieren und zu montieren. Diese Flexibilität reduziert signifikant die Rüstzeiten und ermöglicht schnelle Wechsel zwischen verschiedenen Produktmodellen oder -varianten, was direkt die Produktionsrate und die Reaktionsfähigkeit auf Marktanforderungen erhöht (Society of Manufacturing Engineers).

Darüber hinaus ermöglicht die Beseitigung physischer Vorrichtungen den Herstellern, Massanpassungsstrategien wirksamer umzusetzen. Produkte können besser auf die individuellen Kundenbedürfnisse zugeschnitten werden, ohne den Montageprozess erheblich zu stören, da die Robotersysteme in Echtzeit umprogrammiert oder angepasst werden können. Diese Fähigkeit ist besonders wertvoll in Branchen wie Automotive und Luftfahrt, wo Produktvielfalt und niedrigvolumige, hochmixed Produktion üblich sind (National Institute of Standards and Technology). Darüber hinaus streamlined die Reduzierung menschlicher Eingriffe und die Handhabung von Vorrichtungen nicht nur den Workflow, sondern minimiert auch das Risiko menschlicher Fehler, was die Gesamtqualität und Effizienz der Produktion weiter steigert.

Zusammenfassend ermöglicht die Montage ohne Vorrichtungen mit Pick-and-Place in FMS den Herstellern, eine höhere Produktivität, niedrigere Kosten und eine größere Produktanpassung zu erreichen, wodurch sie besser auf die sich entwickelnden Bedürfnisse dynamischer Märkte reagieren können.

Integration mit Automatisierung und Industrie 4.0

Die Integration der Montage ohne Vorrichtungen mit Pick-and-Place in Automatisierungs- und Industrie 4.0-Technologien transformiert flexible Fertigungssysteme (FMS), indem sie Anpassungsfähigkeit, Effizienz und datengestützte Entscheidungsfindung verbessert. In traditionellen Montagelinien werden Vorrichtungen und Halterungen verwendet, um Komponenten an Ort und Stelle zu halten, aber vorrichtungslose Systeme nutzen fortschrittliche Robotik, maschinelles Sehen und Echtzeit-Datenanalysen, um sich dynamisch an unterschiedliche Produktgeometrien und Montageanforderungen anzupassen. Diese Flexibilität ist entscheidend für Produktionsumgebungen mit hohem Mix und niedrigem Volumen, in denen häufige Umstellungen erforderlich sind.

Die Prinzipien von Industrie 4.0 – wie cyber-physische Systeme, das industrielle Internet der Dinge (IIoT) und Cloud-Computing – ermöglichen nahtlose Kommunikation zwischen Maschinen, Sensoren und Unternehmenssystemen. In einem Zusammenhang mit Pick-and-Place ohne Vorrichtungen können Roboter, die mit Kraft-Drehmoment-Sensoren und KI-gesteuerten Vision-Systemen ausgestattet sind, autonom Komponenten identifizieren, erfassen und montieren, ohne dass spezielle Vorrichtungen erforderlich sind. Die im Zuge dieser Operationen gesammelten Daten werden kontinuierlich analysiert, um Prozessparameter zu optimieren, Wartungsbedarf vorherzusagen und die Qualitätskontrolle zu gewährleisten, sodass eine sich selbst optimierende Produktionsumgebung gefördert wird Siemens.

Darüber hinaus ermöglichen digitale Zwillinge und Simulationstools den Herstellern, Montageprozesse virtuell zu modellieren und zu testen, bevor sie implementiert werden, was die Ausfallzeiten verringert und die Umsetzung beschleunigt GE Digital. Die Integration in Manufacturing Execution Systems (MES) und Enterprise Resource Planning (ERP)-Plattformen gewährleistet, dass Produktionspläne, Bestände und Qualitätsdaten in Echtzeit synchronisiert werden, was agile und reaktionsschnelle Fertigungsoperationen unterstützt SAP. Infolgedessen treibt die Synergie zwischen der Montage ohne Vorrichtungen, Automatisierung und Industrie 4.0 die Entwicklung von FMS in Richtung größerer Flexibilität, Produktivität und Resilienz voran.

Zukünftige Trends und aufkommende Innovationen

Die Zukunft der Montage ohne Vorrichtungen mit Pick-and-Place in flexiblen Fertigungssystemen (FMS) wird durch rasante Fortschritte in der Robotik, künstlicher Intelligenz (KI) und digitalen Zwillingstechnologien geprägt. Einer der bedeutendsten Trends ist die Integration von KI-gesteuerten Visionssystemen, die es Robotern ermöglichen, eine Vielzahl von Teilen zu erkennen, sich anzupassen und zu manipulieren, ohne dass maßgeschneiderte Vorrichtungen erforderlich sind. Diese Fähigkeit wird voraussichtlich die Rüstzeiten weiter reduzieren und die Anpassungsfähigkeit von FMS an Produktionsumgebungen mit hohem Mix und niedrigem Volumen verbessern Siemens.

Eine weitere aufkommende Innovation ist der Einsatz kooperativer Roboter (Cobots), die sicher neben menschlichen Bedienern arbeiten können und hybride Montageprozesse ermöglichen, bei denen menschliche Geschicklichkeit und robotische Präzision kombiniert werden. Diese Cobots werden zunehmend mit fortschrittlichen Kraft- und Tastsensoren ausgestattet, die empfindlichere und komplexere Montageaufgaben ohne starre Vorrichtungen ermöglichen Universal Robots.

Die digitale Zwillings-Technologie gewinnt ebenfalls an Bedeutung und ermöglicht Echtzeitsimulation und -optimierung von Montageprozessen. Durch die Erstellung eines virtuellen Abbilds der Fertigungsumgebung können Ingenieure Pick-and-Place-Strategien testen und verfeinern, potenzielle Probleme vorhersagen und Änderungen mit minimalen Störungen der tatsächlichen Produktion umsetzen PTC.

In die Zukunft blickend wird die Zusammenführung dieser Technologien voraussichtlich die Entwicklung von vollständig autonomen, selbstoptimierenden Montagezellen vorantreiben. Diese Systeme werden in der Lage sein, aus Betriebsdaten zu lernen, sich dynamisch für neue Produkte neu zu konfigurieren und nahtlos in intelligente Fabriken zu integrieren, wodurch die Grenzen von Flexibilität und Effizienz in der modernen Fertigung verschoben werden.

Fazit: Der Weg für die Montage ohne Vorrichtungen in der Fertigung

Die Entwicklung der Montage ohne Vorrichtungen mit Pick-and-Place innerhalb flexibler Fertigungssysteme (FMS) stellt einen bedeutenden Sprung in Richtung hochgradig anpassungsfähiger, effizienter und kosteneffektiver Produktionsumgebungen dar. Da die Branchen zunehmend eine schnelle Produktanpassung und kürzere Lebenszyklen fordern, bietet die Möglichkeit, Komponenten ohne spezielle Vorrichtungen zu montieren, unvergleichliche Agilität. Die Integration fortschrittlicher Robotik, maschinellen Sehens und Echtzeitsteuerungssystemen hat bereits erhebliche Reduktionen der Rüstzeiten und des Materialabfalls gezeigt, während sie gleichzeitig die Produktqualität und den Durchsatz verbessert. Herausforderungen bleiben jedoch bestehen, insbesondere in Bezug auf die präzise Lokalisierung von Teilen, die Gewährleistung wiederholbarer Genauigkeit und die nahtlose Integration heterogener Automatisierungsplattformen.

Auf der Suche nach dem nächsten Schritt wird der Weg für die Montage ohne Vorrichtungen wahrscheinlich von weiteren Fortschritten in künstlicher Intelligenz, Sensorfusion und digitalen Zwillings-Technologien geprägt sein. Diese Innovationen versprechen, die Anpassungsfähigkeit und Intelligenz von Pick-and-Place-Systemen zu verbessern, um eine größere Produktvielfalt und -komplexität mit minimalem menschlichen Eingriff zu bewältigen. Darüber hinaus wird die Einführung standardisierter Kommunikationsprotokolle und modularer Hardware eine einfachere Neukonfiguration und Skalierbarkeit in verschiedenen Fertigungskontexten ermöglichen. Kooperationen zwischen Industrie, Wissenschaft und Normungsorganisationen werden entscheidend sein, um Interoperabilitäts- und Sicherheitsbedenken anzugehen und den Weg für eine weitreichende Annahme zu ebnen.

Letztlich steht die fortdauernde Reifung der Technologien zur Montage ohne Vorrichtungen bereit, die Fertigungsparadigmen neu zu definieren und die Vision von intelligenten Fabriken und Massenanpassungen zu unterstützen. Da die Forschungs- und Entwicklungsanstrengungen zunehmen, werden Hersteller, die diese Innovationen annehmen, erhebliche wettbewerbliche Vorteile bei Reaktionsfähigkeit, Effizienz und Produktinnovation erzielen können Internationale Robotik-Föderation; National Institute of Standards and Technology.

Quellen & Referenzen

- Siemens

- Internationale Robotik-Föderation

- National Institute of Standards and Technology

- euRobotics

- Society of Manufacturing Engineers

- Foxconn Technology Group

- Airbus

- GE Digital

- Universal Robots