Jetting Teknologi Udløst: Hvordan Høj-Throughput Additiv Fremstilling Bliver Transformeret af Præcisionsmateriale Afsætning. Opdag Gennembruddene, der Driver Næste Generations Produktions Effektivitet.

- Introduktion til Jetting Teknologi i Additiv Fremstilling

- Kerneprincipper og Mekanismer for Jetting Processer

- Fordele ved Jetting for Høj-Throughput Produktion

- Materialekompatibilitet og Innovationer i Jetting Blæk

- Systemarkitekturer: Printhoveder, Dyser og Automatisering

- Hastighed, Opløsning og Skalerbarhed: Præstationsmetrikker

- Udfordringer og Begrænsninger i Industrielle Anvendelser

- Case Studier: Virkelige Høj-Throughput Jetting Succeser

- Fremtidige Tendenser og Fremvoksende Forskning i Jetting Teknologi

- Konklusion: Den Evolving Rolle af Jetting i Additiv Fremstilling

- Kilder & Referencer

Introduktion til Jetting Teknologi i Additiv Fremstilling

Jetting teknologi er blevet en afgørende tilgang i udviklingen af additiv fremstilling (AM), især til applikationer, der kræver høj throughput og præcision. I sin kerne involverer jetting teknologi den kontrollerede afsætning af dråber af bygge materiale—såsom fotopolymerer, metaller eller keramik—på et substrat, lag for lag, for at fremstille komplekse tredimensionale strukturer. Denne metode adskiller sig fra andre AM teknikker på grund af dens evne til selektivt at afsætte materiale kun hvor det er nødvendigt, hvilket minimerer spild og muliggør multi-materiale eller multi-farve print inden for en enkelt byggeproces.

I konteksten af høj-throughput additiv fremstilling tilbyder jetting teknologi flere fordele. Dens iboende skalerbare arkitektur muliggør integration af flere dyser eller printhoveder, hvilket øger bygge hastigheden og produktiviteten betydeligt. Denne skalerbarhed er afgørende for industrielle applikationer, hvor hurtig prototyping og masse tilpasning er påkrævet. Desuden kan jetting systemer opnå høj opløsning og fine detalje, hvilket gør dem velegnede til industrier som elektronik, biomedicinske enheder og mikrofluidik.

Nye fremskridt inden for design af printhoveder, materialeformulering og proceskontrol har yderligere forbedret pålideligheden og alsidigheden af jetting-baserede AM systemer. For eksempel har innovationer inden for piezoelektriske og termiske blækstråle mekanismer muliggør præcis udsendelse af en bred vifte af funktionelle materialer, hvilket udvider anvendelsesområdet for jetting teknologi ud over traditionelle polymerer til at inkludere metaller og keramik. Som et resultat bliver jetting teknologi i stigende grad anvendt til både prototyping og produktion af slutbrugsdele i høj-throughput fremstillingsmiljøer ASTM International, Stratasys.

Kerneprincipper og Mekanismer for Jetting Processer

Jetting teknologi i høj-throughput additiv fremstilling er afhængig af den præcise afsætning af materialedråber for at bygge komplekse strukturer lag for lag. Det centrale princip involverer den kontrollerede udsendelse af små volumener af materiale—typisk i picoliter til nanoliter rækkevidde—gennem et array af dyser. Disse dyser aktiveres af forskellige mekanismer, mest almindeligt termiske, piezoelektriske eller elektrostatisk kræfter, hver tilbyder distinkte fordele med hensyn til dråbestørrelse, frekvens og materiale kompatibilitet. I termiske blækstrålesystemer skaber hurtig opvarmning en dampboble, der driver dråben, mens piezoelektriske systemer bruger en spændingsinduceret deformation af et piezoelektrisk krystal til at generere trykpulser, der udsender materialet uden betydelig temperaturstigning. Dette gør piezoelektrisk jetting særligt velegnet til temperaturfølsomme polymerer og biologiske materialer Nature Reviews Materials.

En nøglemekanisme, der understøtter høj-throughput kapabilitet, er paralleliseringen af jetting hoveder, hvilket muliggør samtidig afsætning over store byggeområder. Avancerede printhead arkitekturer, såsom dem med hundreder eller tusinder af individuelt adresserbare dyser, øger dramatisk throughput, mens de opretholder høj rumlig opløsning. Præcis synkronisering af dråbeudsendelse, substratbevægelse og hærdningsprocesser (f.eks. UV eller termisk hærdning) er afgørende for at sikre lag trofasthed og interlag adhæsion i Additiv Fremstilling. Desuden skal de reologiske egenskaber af det jetede materiale—viskositet, overfladespænding og partikelstørrelse—omhyggeligt konstrueres for at forhindre dyse tilstopning og sikre ensartet dråbeformation. Disse kerneprincipper og mekanismer muliggør samlet jetting teknologi at imødekomme kravene til hurtig, højopløselig additiv fremstilling til applikationer, der spænder fra elektronik til biomedicinske enheder National Institute of Standards and Technology (NIST).

Fordele ved Jetting for Høj-Throughput Produktion

Jetting teknologi tilbyder flere distinkte fordele for høj-throughput additiv fremstilling, hvilket gør det til et foretrukket valg for industrier, der søger hurtige, skalerbare og fleksible produktionsløsninger. En af de primære fordele er dens evne til at afsætte materiale selektivt og præcist, hvilket muliggør fremstillingen af komplekse geometriske former med minimalt spild. I modsætning til traditionelle lag-for-lag afsætningsmetoder kan jetting samtidig afsætte flere dråber over et bredt område, hvilket øger bygge hastigheden og throughput betydeligt. Denne parallelisering er særligt fordelagtig for storskala produktionskørsler eller når man fremstiller flere dele i en enkelt byggecyklus.

En anden vigtig fordel er kompatibiliteten af jetting systemer med en bred vifte af materialer, herunder fotopolymerer, metaller, keramik og biologiske stoffer. Denne alsidighed giver producenter mulighed for at tilpasse materialeejenskaber til specifikke applikationskrav, hvilket understøtter produktionen af funktionelle dele med forskellige mekaniske og kemiske egenskaber. Derudover understøtter jetting teknologi multi-materiale print, hvilket muliggør integration af forskellige materialer inden for en enkelt komponent, hvilket er værdifuldt for at producere dele med graduerede egenskaber eller indlejrede funktionaliteter.

Jetting processer er også iboende digitale og ikke-kontakt, hvilket reducerer risikoen for forurening og mekanisk stress på delikate substrater. Den digitale natur af jetting letter hurtig designiteration og tilpasning, da ændringer kan implementeres direkte fra CAD-modeller uden behov for værktøjsmodifikationer. Desuden muliggør skalerbarheden af jetting printhoveder—der spænder fra enkelt-dyse til store arrays—producenter at justere produktionskapaciteten effektivt som reaktion på efterspørgselsfluktuationer. Disse samlede fordele placerer jetting teknologi som en førende løsning for høj-throughput additiv fremstilling i sektorer som elektronik, medicinsk udstyr og forbrugsvarer (Stratasys, HP).

Materialekompatibilitet og Innovationer i Jetting Blæk

Materialekompatibilitet er en kritisk faktor i fremdriften af jetting teknologi for høj-throughput additiv fremstilling (AM). Ydeevnen og pålideligheden af jetting processer—såsom blækstråle, bindemiddel jetting, og materiale jetting—er stærkt afhængige af de fysiske og kemiske egenskaber af blækkene eller råmaterialerne. Traditionelle jetting blæk var primært begrænset til lav-viskose, vandbaserede formuleringer, hvilket begrænsede rækkevidden af printbare materialer og dermed de mekaniske og funktionelle egenskaber af de endelige dele. Nye innovationer har dog udvidet paletten af kompatible materialer til at inkludere fotopolymerer, metal nanopartikel suspensioner, keramik og endda bio-blæk, hvilket muliggør fremstillingen af komplekse, multi-materiale strukturer med skræddersyede egenskaber.

Nøgleudviklinger inkluderer engineering af blæk med justerbar reologi, overfladespænding og partikelstørrelsesfordeling for at sikre stabil dråbeformation og forhindre dyse tilstopning ved høj throughput. For eksempel har fremskridt inden for nanopartikel stabilisering og dispergeringsteknikker muliggjort pålidelig jetting af metal- og keramikblæk, som er essentielle for at producere tætte, højtydende komponenter efter efterbehandlings trin som sintring. Derudover har integrationen af reaktive eller hærdbare kemier—såsom UV-hærdbare harpikser—fremmet hurtig størkning og lag-for-lag opbygning, hvilket er afgørende for at opretholde del trofasthed ved industrielle hastigheder. Disse innovationer understøttes af igangværende forskning fra organisationer som National Institute of Standards and Technology og Fraunhofer Society, der fokuserer på at optimere blækformuleringer og jetting parametre til forskellige applikationer.

Ser vi fremad, lover udviklingen af smarte og funktionelle blæk—der inkorporerer ledende, magnetiske eller biologisk aktive komponenter—at yderligere udvide kapabiliteterne af jetting-baseret AM, hvilket baner vejen for næste generations enheder og strukturer med integrerede funktionaliteter.

Systemarkitekturer: Printhoveder, Dyser og Automatisering

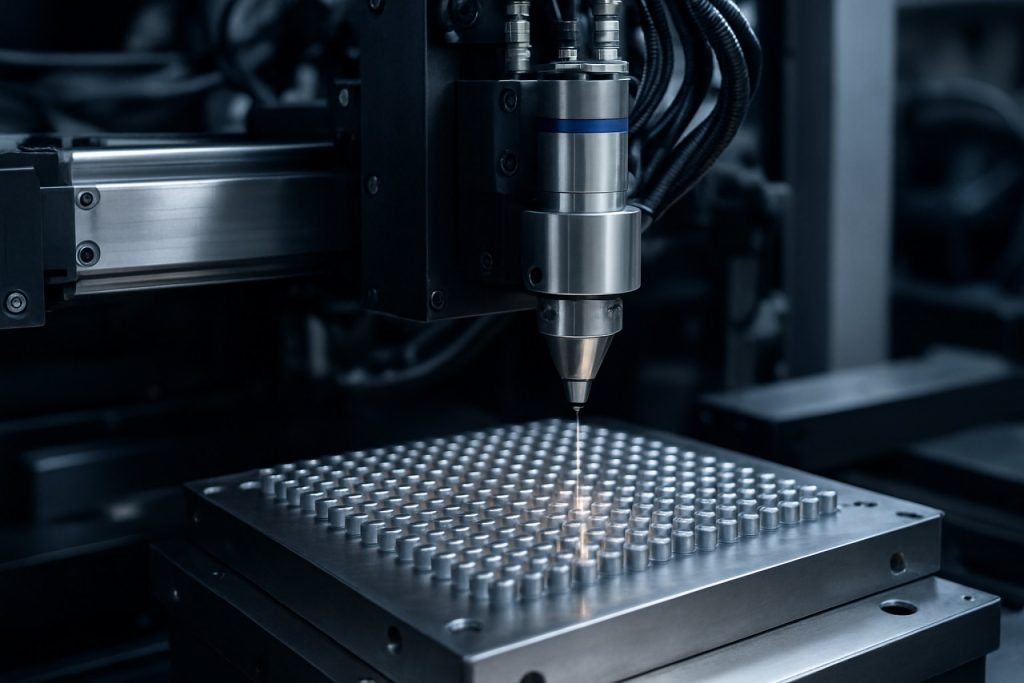

Systemarkitekturen af jetting teknologi i høj-throughput additiv fremstilling er defineret af integrationen og optimeringen af printhoveder, dyser og automatiseringsundersystemer. Printhoveder er de centrale komponenter, der er ansvarlige for den kontrollerede afsætning af materialedråber, og deres design påvirker direkte throughput, opløsning og materiale kompatibilitet. Moderne høj-throughput systemer anvender ofte arrays af piezoelektriske eller termiske blækstråle printhoveder, hvilket muliggør paralleliseret dråbeudsendelse og øger bygge hastighederne betydeligt. Konfigurationen og tætheden af disse printhead arrays er kritiske; højere dyseantal og tættere afstand muliggør bredere dækning og finere detaljer, men kræver også avancerede synkroniserings- og vedligeholdelsesstrategier for at forhindre tilstopning og sikre ensartethed Xaar plc.

Dyse design er lige så afgørende, da det styrer dråbestørrelse, bane og materiale flow. Innovationer såsom anti-våd coatings, selv-rensende mekanismer og variable åbning dyser er blevet introduceret for at minimere nedetid og opretholde ensartet jetting ydeevne, især ved behandling af viskøse eller partikelholdige materialer Stratasys Ltd.. Automatisering forbedrer yderligere throughput ved at integrere printhead kalibrering, substrathåndtering og real-time procesovervågning. Robotteknologier og transportbåndsbaserede platforme muliggør kontinuerlig eller batch produktion, hvilket reducerer manuel intervention og cyklustider. Avancerede feedback og visionssystemer anvendes i stigende grad til at opdage defekter, justere substrater og dynamisk justere jetting parametre, hvilket sikrer høj udbytte og gentagelighed HP Inc..

Sammenlagt understøtter synergien mellem sofistikerede printhead arrays, præcisionsdesignede dyser og robuste automatiseringsrammer skalerbarheden og pålideligheden af jetting-baserede høj-throughput additiv fremstillingssystemer.

Hastighed, Opløsning og Skalerbarhed: Præstationsmetrikker

Jetting teknologi i høj-throughput additiv fremstilling vurderes kritisk baseret på tre indbyrdes relaterede præstationsmetrikker: hastighed, opløsning og skalerbarhed. Hastighed refererer til den hastighed, hvormed materialedråber afsættes og størkner, hvilket direkte påvirker produktions throughput. Moderne jetting systemer, såsom dem der bruger multi-dyse arrays og avancerede printhead arkitekturer, kan opnå afsætningshastigheder, der overstiger hundrede millimeter pr. sekund, hvilket gør dem velegnede til industrielle applikationer Stratasys. Dog medfører øget hastighed ofte udfordringer med at opretholde dråbeplacering nøjagtighed og lag ensartethed.

Opløsning defineres af den minimale funktionsstørrelse og lagtykkelse, der kan opnås ved jetting processen. Højopløselige jetting systemer kan producere funktioner så fine som 16 mikron, hvilket muliggør fremstilling af intrikate geometriske former og glatte overfladefinish 3D Systems. At opnå høj opløsning kræver typisk præcis kontrol over dråbestørrelse, udsendelsesfrekvens og substratbevægelse, hvilket kan begrænse maksimal bygge hastighed på grund af behovet for langsommere, mere kontrolleret afsætning.

Skalerbarhed adresserer evnen til at opretholde ydeevne, når byggevolumener og produktionskrav stiger. Jetting teknologi skalerer gennem paralleliseringen af printhoveder og integrationen af automatiserede materialehåndteringssystemer. Dog medfører opskalering kompleksiteter som dyse synkronisering, materialeforsyningslogistik og termisk styring, som skal adresseres for at sikre ensartet delkvalitet på tværs af store bygninger HP.

At balancere disse metrikker—maksimere hastighed og skalerbarhed uden at ofre opløsning—forbliver en central udfordring i at fremme jetting teknologi til høj-throughput additiv fremstilling.

Udfordringer og Begrænsninger i Industrielle Anvendelser

På trods af sit løfte om hurtig, præcis fremstilling står jetting teknologi i høj-throughput additiv fremstilling over for flere udfordringer og begrænsninger, der hindrer dens udbredte industrielle adoption. En primær bekymring er det begrænsede udvalg af printbare materialer. Jetting processer, såsom materiale jetting og bindemiddel jetting, kræver ofte lav-viskose blæk eller bindemidler, hvilket begrænser brugen af højtydende polymerer, keramik eller metaller, der er essentielle for krævende industrielle applikationer. Denne materialebegrænsning påvirker de mekaniske egenskaber og funktionelle ydeevne af de endelige dele, hvilket begrænser deres egnethed til slutbrugsdele i sektorer som luftfart og bilindustrien.

En anden betydelig udfordring er risikoen for dyse tilstopning og vedligeholdelsesproblemer, især når man arbejder med partikelholdige eller reaktive blæk. Hyppig tilstopning kan føre til nedetid, øgede vedligeholdelsesomkostninger og inkonsistent printkvalitet. Desuden forbliver det teknisk krævende at opnå ensartet dråbeformation og præcis afsætning ved høje hastigheder, da variationer kan resultere i defekter som ufuldstændig fusion, porøsitet eller overflade ruhed. Disse defekter kompromitterer den dimensionelle nøjagtighed og strukturelle integritet af trykte dele, hvilket er kritisk for industrielle standarder.

Skalerbarhed er også en bekymring. Selvom jetting teknologi excellerer i at producere små, intrikate dele, introducerer opskalering til større byggevolumener eller højere throughput ofte udfordringer i at opretholde print konsistens og proceskontrol. Desuden kan efterbehandlingskrav, såsom hærdning, sintring eller infiltration, tilføje kompleksitet og omkostninger, hvilket yderligere begrænser teknologiens konkurrenceevne sammenlignet med traditionelle fremstillingsmetoder. At adressere disse udfordringer er essentielt for, at jetting teknologi kan realisere sit fulde potentiale i høj-throughput industrielle miljøer (National Institute of Standards and Technology, ASTM International).

Case Studier: Virkelige Høj-Throughput Jetting Succeser

Nye fremskridt inden for jetting teknologi har muliggjort betydelige gennembrud i høj-throughput additiv fremstilling (AM), som demonstreret af flere virkelige case studier. For eksempel har Stratasys implementeret multi-dyse PolyJet systemer i industrielle indstillinger, hvilket har opnået hurtig prototyping og kort-løbs produktion med komplekse geometriske former og multi-materiale kapabiliteter. Deres J850 system kan for eksempel producere fuld-farve, multi-materiale dele ved hastigheder, der tidligere var uopnåelige med traditionelle AM metoder.

Et andet bemærkelsesværdigt eksempel er HP Inc.s Multi Jet Fusion (MJF) teknologi, som er blevet vedtaget af producenter som DSM og Jabil til masseproduktion af funktionelle slutbrugsdele. MJF’s evne til hurtigt at afsætte og smelte materialelag har muliggjort produktionskørsler på tusinder af dele om dagen, med ensartede mekaniske egenskaber og fine funktionsopløsninger.

I elektroniksektoren har Nano Dimension udnyttet blækstråle-baseret AM til at fremstille multilags printede kredsløb (PCB) med indlejrede komponenter, hvilket drastisk reducerer leveringstiderne og muliggør hurtig designiteration. Deres DragonFly system eksemplificerer, hvordan jetting kan tilpasses til høj-throughput, høj-præcision elektronisk fremstilling.

Disse case studier understreger den transformative indvirkning af jetting teknologi i at skalere additiv fremstilling fra prototyping til reel produktion, og tilbyder hastighed, fleksibilitet og materialemuligheder, der opfylder kravene fra moderne industri.

Fremtidige Tendenser og Fremvoksende Forskning i Jetting Teknologi

Fremtiden for jetting teknologi i høj-throughput additiv fremstilling formes af hurtige fremskridt inden for design af printhoveder, materialvidenskab og procesautomatisering. En nøgletrend er udviklingen af multi-materiale og multi-funktionelle jetting systemer, der muliggør samtidig afsætning af forskellige materialer med præcis rumlig kontrol. Denne kapabilitet er afgørende for at fremstille komplekse, funktionelt graderede eller multi-komponent strukturer i et enkelt fremstillings trin, hvilket er meget ønskeligt i sektorer som elektronik, biomedicinske enheder og luftfart (Nature Reviews Materials).

Fremvoksende forskning fokuserer også på at øge throughput og opløsning af jetting systemer. Innovationer såsom høj-densitet dyse arrays, avancerede dråbe kontrol algoritmer og real-time procesovervågning integreres for at øge produktiviteten uden at ofre delkvalitet. Maskinlæring og kunstig intelligens udnyttes i stigende grad til dynamisk at optimere jetting parametre, reducere defekter og muliggøre adaptive fremstillingsprocesser (Additive Manufacturing).

En anden lovende retning er udvidelsen af printbare materialeporfolier, herunder højtydende polymerer, keramik og endda metaller, gennem nye blækformuleringer og hybride jetting teknikker. Forskning i miljøvenlige og bæredygtige materialer får momentum, hvilket stemmer overens med globale bæredygtighedsmål (National Institute of Standards and Technology).

Set i fremtiden forventes integrationen af jetting teknologi med andre additive og subtraktive processer samt adoptionen af digitale tvillinger og Industry 4.0 rammer yderligere at forbedre skalerbarheden, fleksibiliteten og intelligensen i høj-throughput additiv fremstillingssystemer.

Konklusion: Den Evolving Rolle af Jetting i Additiv Fremstilling

Jetting teknologi er hurtigt udviklet til at blive en hjørnesten i høj-throughput additiv fremstilling, der tilbyder unikke fordele i hastighed, præcision og materialemuligheder. Efterhånden som efterspørgslen efter masse tilpasning og hurtig prototyping vokser på tværs af industrier, udnyttes jetting-baserede systemer—såsom materiale jetting og bindemiddel jetting—i stigende grad for deres evne til at afsætte fine dråber med høj rumlig opløsning og til at bearbejde en bred vifte af materialer, fra polymerer til metaller og keramik. Nye fremskridt inden for design af printhoveder, blækformulering og proceskontrol har betydeligt forbedret throughput og pålidelighed, hvilket muliggør produktion af komplekse geometriske former i industrielle skalaer.

Set fremad er rollen af jetting teknologi klar til at udvide sig yderligere, efterhånden som forskningen adresserer nuværende begrænsninger, såsom dyse tilstopning, materiale kompatibilitet og efterbehandlingskrav. Integration med real-time overvågning og kunstig intelligens-drevet procesoptimering forventes at forbedre konsistensen og reducere spild, hvilket gør jetting til en mere bæredygtig og omkostningseffektiv løsning til storskala fremstilling. Desuden vil udviklingen af multi-materiale og funktionelt graderede printkapabiliteter åbne nye veje for innovation i sektorer som luftfart, sundhedspleje og elektronik.

Sammenfattende er jetting teknologi i færd med at overgå fra et prototyping værktøj til en robust platform for høj-throughput, slutbrugsdel produktion. Dens udviklende kapabiliteter er sat til at redefinere landskabet for additiv fremstilling, hvilket understøtter overgangen til digitale, on-demand og distribuerede fremstillingsmodeller. Fortsat investering i forskning og industriel adoption vil være afgørende for fuldt ud at realisere det transformative potentiale af jetting i de kommende år (ASTM International; National Institute of Standards and Technology).

Kilder & Referencer

- ASTM International

- Stratasys

- Nature Reviews Materials

- National Institute of Standards and Technology (NIST)

- Fraunhofer Society

- Xaar plc

- 3D Systems

- DSM

- Nano Dimension