Prototype Yield Optimization i Halvlederproduktion: Hvordan Banebrydende Teknikker Revolutionerer Tidlig Produktion og Driver Konkurrencefordel

- Introduktion: Den Kritiske Rolle af Prototype Yield i Halvleder Succes

- Nøgleudfordringer i At Opnå Høj Prototype Yield

- Avancerede Proceskontrol- og Overvågningsteknikker

- Data-Drevne Tilgange: Udnyttelse af AI og Maskinlæring til Yield Forbedring

- Design for Manufacturability: Integrering af Yield Overvejelser Tidligt

- Rodbearbejdning og Defektreduktionsstrategier

- Case Studier: Virkelige Succeser i Prototype Yield Optimering

- Fremtidige Tendenser: Fremvoksende Teknologier, der Former Yield Forbedring

- Konklusion: Bedste Praksis for Vedvarende Prototype Yield Ekspertise

- Kilder & Referencer

Introduktion: Den Kritiske Rolle af Prototype Yield i Halvleder Succes

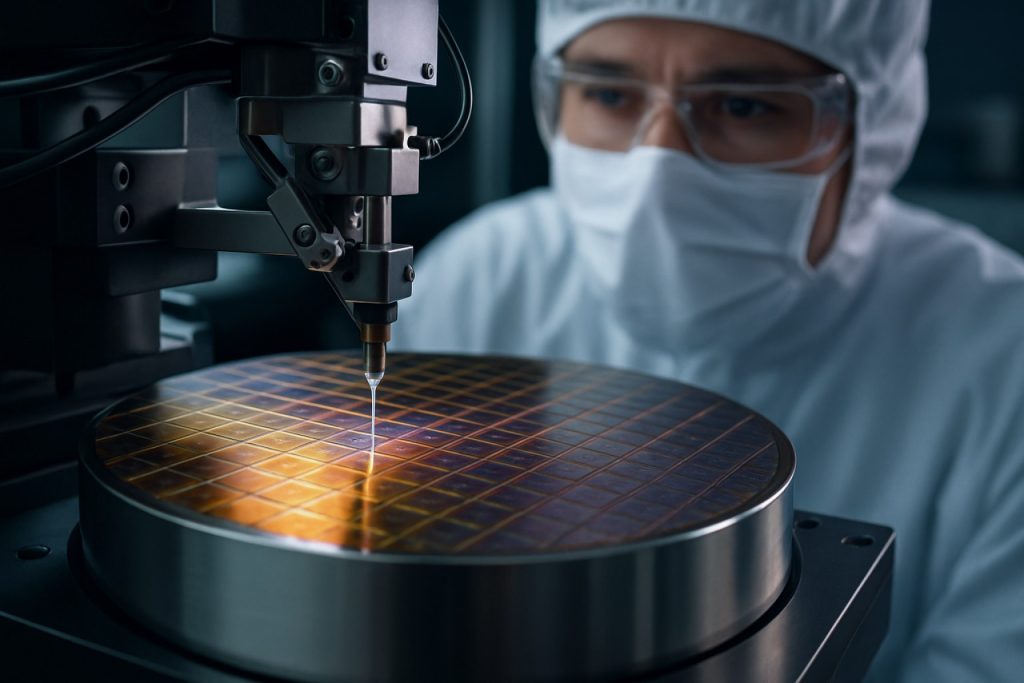

I det stærkt konkurrenceprægede landskab af halvlederproduktion er den yield, der opnås i prototypefasen, en afgørende faktor for at bestemme både den tekniske og kommercielle levedygtighed af nye enheder. Prototype yield refererer til andelen af funktionelle chips, der produceres fra en indledende batch af wafere, og fungerer som en afgørende indikator for procesmodenhed og designrobusthed. Høj prototype yield accelererer time-to-market, reducerer udviklingsomkostninger og øger sandsynligheden for succesfuld masseproduktion, mens lav yield kan signalere fundamentale design- eller procesproblemer, der kan true et produkts lancering eller rentabilitet.

Vigtigheden af at optimere prototype yield er steget, efterhånden som enhedsarkitekturer bliver mere komplekse, og funktionsstørrelser skrumper til nanometerskala. Tidlig identifikation og afbødning af yield-reducerende faktorer—såsom designfejl, procesvariabilitet og materialedefekter—er essentielle for at undgå omkostningstunge iterationer og forsinkelser. Avancerede yield-analyseværktøjer, datadrevet proceskontrol og tæt samarbejde mellem design- og produktionsteams er nu standardpraksis for at maksimere prototype yield og sikre en glat overgang til volumenproduktion. Som fremhævet af Taiwan Semiconductor Manufacturing Company (TSMC), forbedrer tidlig yield-læring ikke kun produktionseffektiviteten, men giver også værdifuld feedback til designoptimering og procesforfining.

I sidste ende er evnen til at optimere prototype yield en nøglefaktor for halvledervirksomheder, der direkte påvirker produktkvalitet, omkostningsstruktur og markeds konkurrenceevne. Efterhånden som branchen fortsætter med at presse grænserne for teknologi, vil det strategiske fokus på prototype yield-optimering forblive centralt for at opnå innovation og kommerciel succes.

Nøgleudfordringer i At Opnå Høj Prototype Yield

At opnå høj prototype yield i halvlederproduktion er fyldt med unikke udfordringer, der adskiller sig fra dem, der mødes i højvolumenproduktion. En af de primære forhindringer er procesvariabilitet, som er mere udtalt under prototypefasen på grund af hyppige designændringer, umodne procesopskrifter og begrænset statistisk proceskontrol. Disse faktorer kan føre til inkonsistent enhedsydelse og øgede defektrater, hvilket gør det vanskeligt at opnå de yield-mål, der er nødvendige for omkostningseffektiv udvikling SEMI.

En anden betydelig udfordring er den begrænsede tilgængelighed af teststrukturer og overvågningsdata. I modsætning til modne produktionslinjer mangler prototypekørsler ofte omfattende inline metrologi og defektinspektionsdækning, hvilket hæmmer hurtig rodårsagsanalyse og korrigerende handling. Denne mangel på data kan forsinke identifikationen af systematiske yield-reducerende faktorer, såsom lithografi-fejljustering, ætseprofilafvigelser eller forureningshændelser TSMC.

Derudover introducerer integrationen af nye materialer og enhedsarkitekturer i prototyper uforudsete fej mekanismer. Disse kan omfatte øget følsomhed over for procesinduceret stress, nye interfacefejl eller uventede interaktioner mellem procestrin. Manglen på historiske fejldata for disse innovationer komplicerer yderligere yieldlæring og optimering Intel.

Endelig tvinger tid-til-marked pres ofte accelererede udviklingscykler, hvilket reducerer muligheden for grundig proceskarakterisering og optimering. Dette kan resultere i suboptimale procesvinduer og højere indledende defektdensiteter, hvilket yderligere udfordrer yieldforbedringsindsatser i den kritiske prototypefase.

Avancerede Proceskontrol- og Overvågningsteknikker

Avancerede proceskontrol (APC) og overvågningsteknikker er afgørende for at optimere prototype yield under halvlederproduktion, hvor tidlig procesvariabilitet kan have betydelig indflydelse på enhedsydelse og omkostninger. APC-systemer integrerer realtidsdataindsamling med feedback- og feedforward-kontrolstrategier for at opretholde procesparametre inden for strenge tolerancer, hvilket reducerer defektrater og forbedrer yield. Disse systemer udnytter sensorer, metrologiværktøjer og maskinlæringsalgoritmer til at opdage afvigelser og forudsige potentielle yield-reducerende faktorer, før de manifesterer sig i det endelige produkt.

Nøgleovervågningsteknikker inkluderer inline metrologi, som giver øjeblikkelig feedback på kritiske dimensioner, filmtykkelse og overlay-nøjagtighed, samt fejlregistrerings- og klassifikationssystemer (FDC), der kontinuerligt analyserer udstyrs- og proces-signaler for anomalier. Ved at implementere statistisk proceskontrol (SPC) og virtuel metrologi kan producenter identificere subtile procesdrift og udstyrsfejl, der måske ikke er åbenlyse gennem traditionel inspektion ved slutningen af linjen. Denne proaktive tilgang muliggør hurtige korrigerende handlinger, hvilket minimerer spredningen af defekter gennem efterfølgende procestrin.

Seneste fremskridt inden for APC involverer integrationen af kunstig intelligens og big data-analyse, hvilket muliggør forudsigelig vedligeholdelse og adaptiv procesjustering. Disse teknologier letter den hurtige identifikation af rodårsager til yieldtab, især i forbindelse med kompleks, flertrins prototypefabrikation. Som et resultat kan producenter opnå højere first-pass yield, reducere cyklustid og accelerere overgangen fra prototype til volumenproduktion. For yderligere oplysninger, se ressourcer fra SEMI og Applied Materials.

Data-Drevne Tilgange: Udnyttelse af AI og Maskinlæring til Yield Forbedring

Data-drevne tilgange, især dem der udnytter kunstig intelligens (AI) og maskinlæring (ML), transformerer prototype yield optimering i halvlederproduktion. Ved at udnytte store mængder af proces-, udstyrs- og testdata kan AI/ML-modeller identificere subtile mønstre og korrelationer, som traditionelle statistiske metoder måske overser. Disse indsigter muliggør tidlig detektion af yield-reducerende faktorer, rodårsagsanalyse og forudsigelig vedligeholdelse, som alle er kritiske for at forbedre prototype yields.

En nøgleanvendelse er brugen af overvåget læringsalgoritmer til at forudsige wafer- eller die-yield baseret på procesparametre og inline metrologidata. Ved at træne modeller på historiske data kan producenter forudsige yieldresultater for nye prototyper og proaktivt justere procesindstillinger for at afbøde risici. Usupervised læringsteknikker, såsom klyngedannelse og anomali-detektion, hjælper med at afdække tidligere ukendte kilder til variation eller outlier-adfærd i fremstillingsprocessen, hvilket muliggør målrettede korrigerende handlinger.

AI-drevne defektklassifikationssystemer, drevet af dyb læring, kan hurtigt analysere højopløsningsinspektionsbilleder for at skelne mellem godartede og yield-begrænsende defekter, hvilket reducerer falske positiver og fremskynder identifikationen af rodårsager. Derudover udforskes forstærkningslæring for at optimere proceskontrolstrategier i realtid, tilpasse sig skiftende forhold og minimere yieldtab under tidlige prototypekørsler.

Integration af AI/ML i yield management platforme støttes af brancheledere og konsortier, såsom SEMI og Taiwan Semiconductor Manufacturing Company (TSMC), som taler for standardiserede dataformater og samarbejdende analyser. Efterhånden som data-drevne metoder modnes, forventes de at spille en stadig mere central rolle i at accelerere yield ramp og reducere time-to-market for avancerede halvlederprototyper.

Design for Manufacturability: Integrering af Yield Overvejelser Tidligt

At integrere yield-overvejelser i de tidligste faser af halvlederdesign—ofte omtalt som Design for Manufacturability (DfM)—er en kritisk strategi for at optimere prototype yield. Ved at indlejre yield-centrisk tænkning i designprocessen kan ingeniører proaktivt adressere potentielle produktionsudfordringer, reducere omkostningstunge iterationer og accelerere time-to-market. DfM involverer tæt samarbejde mellem design- og procesingeniørteams for at identificere og afbøde kilder til yieldtab, såsom layout-afhængige effekter, procesvariabilitet og defektfølsomhed.

Nøgle DfM-praksisser inkluderer brugen af avancerede designregler, der tager højde for lithografi begrænsninger, kritisk dimension kontrol og procesvinduevariabilitet. For eksempel kan layout-regelmæssighed og redundans integreres for at forbedre defektolerance, mens kritiske områder, der er tilbøjelige til systematiske defekter, kan minimeres gennem omhyggelig gulvplanlægning og routing. Derudover anvendes simuleringsværktøjer og forudsigelige modeller til at vurdere fremstillingsmulighederne for designvalg, før fysiske prototyper fremstilles, hvilket muliggør tidlig detektion af yield-reducerende faktorer.

Adoptionen af DfM-metoder har vist sig at forbedre first-pass yield betydeligt, især efterhånden som enhedsgeometrier skrumper, og proceskompleksitet øges. Branche standarder og retningslinjer, såsom dem der leveres af SEMI (Semiconductor Equipment and Materials International) og IEEE (Institute of Electrical and Electronics Engineers), tilbyder rammer for at integrere DfM i halvlederudviklingslivscyklussen. I sidste ende forbedrer tidlig yield-optimering gennem DfM ikke kun prototype-succesrater, men bidrager også til lavere produktionsomkostninger og forbedret produktpålidelighed.

Rodbearbejdning og Defektreduktionsstrategier

Rodbearbejdning (RCA) er en hjørnesten i optimering af prototype yield inden for halvlederproduktion, da det systematisk identificerer og adresserer de underliggende faktorer, der bidrager til yieldtab. Kompleksiteten af halvlederprocesser—der spænder over fotolithografi, ætse, afsætning og emballage—betyder, at defekter kan stamme fra en række kilder, herunder udstyrsfejl, materialeforurening, procesvariationer og menneskelige fejl. Effektiv RCA anvender en kombination af statistisk proceskontrol (SPC), fejlfremgangsmåde og effektanalyse (FMEA) og avanceret dataanalyse til at spore defekter tilbage til deres oprindelse, hvilket muliggør målrettede korrigerende handlinger.

Defektreduktionsstrategier er tæt knyttet til de indsigter, der opnås fra RCA. For eksempel, når en tilbagevendende partikelkontaminering spores til et specifikt værktøj eller procestrin, kan producenter implementere fokuserede vedligeholdelsesplaner, opgradere filtreringssystemer eller ændre procesopskrifter for at afbøde problemet. Derudover muliggør adoptionen af realtids overvågning og maskinlæringsalgoritmer tidlig detektion af procesdrift og anomalier, hvilket yderligere reducerer forekomsten af yield-påvirkende defekter. Tværfaglige teams, herunder procesingeniører, udstyrsteknikere og kvalitetskontrolspecialister, samarbejder for at implementere og validere korrigerende foranstaltninger, hvilket sikrer, at forbedringer opretholdes over efterfølgende prototypekørsler.

Kontinuerlige forbedringsrammer som Six Sigma og Total Quality Management (TQM) integreres ofte i defektreduktionsinitiativer, hvilket fremmer en kultur af proaktiv problemløsning og datadrevet beslutningstagning. Ved systematisk at adressere rodårsager og implementere robuste defektreduktionsstrategier kan halvlederproducenter betydeligt forbedre prototype yield, accelerere time-to-market og reducere udviklingsomkostninger, som fremhævet af SEMI og Texas Instruments.

Case Studier: Virkelige Succeser i Prototype Yield Optimering

Flere halvlederproducenter har opnået betydelige forbedringer i prototype yield-optimering gennem integration af avanceret analyse, proceskontrol og tværfagligt samarbejde. For eksempel implementerede Intel Corporation maskinlæringsalgoritmer til at analysere defektmønstre og forudsige yield-begrænsende faktorer under de tidlige faser af procesudviklingen. Denne tilgang gjorde det muligt hurtigt at identificere og afbøde rodårsagerne, hvilket resulterede i en rapporteret stigning på 15% i first-pass yield for nye procesnoder.

Tilsvarende adopterede Taiwan Semiconductor Manufacturing Company (TSMC) realtids statistisk proceskontrol (SPC) og automatiserede feedback-sløjfer i deres pilotlinjer. Ved kontinuerligt at overvåge kritiske procesparametre og korrelere dem med elektriske testresultater, reducerede TSMC prototypecyklustider og forbedrede yield ramp-hastigheder, hvilket accelererede time-to-market for avancerede teknologier.

Et andet bemærkelsesværdigt eksempel er Samsung Electronics, som udnyttede digitale tvillinger og virtuelle fremstillingsmodeller til at simulere procesvariationer og optimere design-for-manufacturability (DFM) strategier. Denne digitale tilgang gjorde det muligt for Samsung at proaktivt adressere potentielle yield-reducerende faktorer, før fysiske prototyper blev lavet, hvilket førte til højere indledende yields og reducerede udviklingsomkostninger.

Disse case studier understreger værdien af datadrevne metoder, tidlig defektdetektion og tværfagligt teamwork i at opnå prototype yield optimering. Succeserne hos brancheledere viser, at investering i avanceret proceskontrol og forudsigelig analyse kan levere målbare forbedringer i yield, omkostningseffektivitet og produktkvalitet i halvlederproduktion.

Fremtidige Tendenser: Fremvoksende Teknologier, der Former Yield Forbedring

Fremtiden for prototype yield optimering i halvlederproduktion formes af en konvergens af fremvoksende teknologier, der lover at revolutionere defektdetektion, proceskontrol og dataanalyse. En af de mest betydningsfulde tendenser er integrationen af kunstig intelligens (AI) og maskinlæring (ML) i yield management systemer. Disse teknologier muliggør realtidsanalyse af store datasæt genereret under waferfremstilling, hvilket muliggør forudsigelig vedligeholdelse, hurtig rodårsagsanalyse og adaptive procesjusteringer, der minimerer yieldtab Taiwan Semiconductor Manufacturing Company.

En anden transformerende udvikling er adoptionen af avancerede metrologi- og inspektionsværktøjer, såsom højopløsnings e-beam og optiske inspektionssystemer. Disse værktøjer giver en hidtil uset følsomhed over for sub-nanometer defekter, hvilket muliggør tidligere detektion og klassificering af yield-begrænsende anomalier under prototypefasen KLA Corporation. Derudover muliggør brugen af digitale tvillinger—virtuelle replikaer af fremstillingsprocesser—ingeniører at simulere og optimere procesparametre, før de implementeres fysisk, hvilket reducerer omkostningstunge trial-and-error cykler Siemens Digital Industries Software.

Desuden introducerer overgangen til heterogen integration og avancerede emballageteknologier, såsom 3D-stabling og chiplet-arkitekturer, nye yield-udfordringer, men også muligheder for optimering gennem forbedret proceskontrol og inline overvågning. Efterhånden som branchen bevæger sig mod mindre noder og mere komplekse enhedsarkitekturer, vil synergien mellem AI-drevne analyser, avanceret inspektion og digital procesmodellering være kritisk for at opnå højere prototype yields og accelerere time-to-market for næste generations halvleder enheder.

Konklusion: Bedste Praksis for Vedvarende Prototype Yield Ekspertise

At opnå og opretholde høj prototype yield i halvlederproduktion kræver en holistisk og disciplineret tilgang, der integrerer både tekniske og organisatoriske bedste praksisser. Først er robust dataindsamling og analyse essentielle; udnyttelse af avanceret proceskontrol (APC) og realtids overvågning muliggør hurtig identifikation og korrektion af yield-reducerende faktorer. Implementering af Design for Manufacturability (DfM) principper tidligt i designfasen sikrer, at prototyper er iboende mere robuste over for procesvariationer, hvilket reducerer risikoen for systematiske defekter. Tværfagligt samarbejde mellem design-, proces- og testingeniørteams fremmer en kultur af kontinuerlig forbedring og hurtig feedback, hvilket er kritisk for tidlig yield-optimering.

Regelmæssig rodårsagsanalyse ved hjælp af statistisk proceskontrol (SPC) og fejlanalyseværktøjer hjælper med at præcist identificere og afbøde kilder til yieldtab. At tage en proaktiv tilgang til udstyrsvedligeholdelse og kalibrering minimerer uplanlagt nedetid og procesdrift, som begge kan påvirke yield negativt. Desuden sikrer investering i medarbejderuddannelse, at personalet er udstyret med den nyeste viden og færdigheder til at håndtere de stigende proceskompleksiteter. Endelig kan benchmarking mod branche standarder og deltagelse i konsortier eller vidensdelingsplatforme, såsom dem der faciliteres af SEMI og imec, give værdifulde indsigter i fremvoksende bedste praksisser og teknologier.

Ved systematisk at anvende disse bedste praksisser kan halvlederproducenter ikke kun optimere prototype yield, men også etablere et fundament for vedvarende ekspertise, når produkter overgår fra prototyping til højvolumenproduktion.

Kilder & Referencer

- IEEE (Institute of Electrical and Electronics Engineers)

- Texas Instruments

- KLA Corporation

- Siemens Digital Industries Software

- imec