Fieldbus Interface Protokoller i Produktionsautomatisering: Ryggraden i Smart Manufacturing. Opdag hvordan moderne protokoller driver problemfri integration, realtidskontrol og uovertruffen pålidelighed på fabriksgulvet.

- Introduktion til Fieldbus Interface Protokoller

- Historisk Udvikling og Industriel Adoption

- Nøgleprotokoller Sammenlignet: PROFIBUS, Modbus, Foundation Fieldbus og Mere

- Integrationsudfordringer og Løsninger i Moderne Produktionsmiljøer

- Indvirkning på Realtidsdataudveksling og Procesoptimering

- Sikkerhedsovervejelser for Fieldbus-netværk

- Case Studier: Fieldbus Protokoller i Aktion

- Fremtidige Tendenser: Rollen af Fieldbus i Industri 4.0

- Bedste Praksis for Valg og Implementering af Fieldbus Protokoller

- Kilder & Referencer

Introduktion til Fieldbus Interface Protokoller

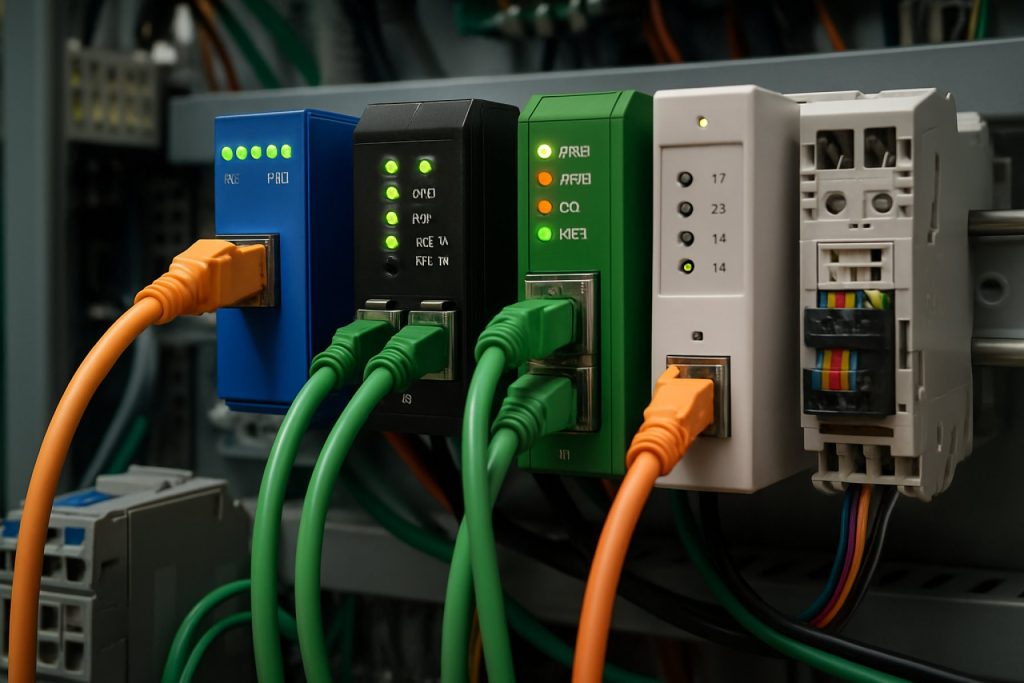

Fieldbus interface protokoller er integrale for moderne produktionsautomatisering og giver standardiseret digital kommunikation mellem feltapparater såsom sensorer, aktuatorer og controllere. I modsætning til traditionel punkt-til-punkt kabling muliggør fieldbus-systemer, at flere enheder kan kommunikere over et enkelt kabel, hvilket væsentligt reducerer kablingskompleksitet og forbedrer systemfleksibilitet. Dette skift har været afgørende for at støtte de stigende krav til effektivitet, skalerbarhed og realtidsdataudveksling i industrielle miljøer.

Udviklingen af fieldbus protokoller har været drevet af behovet for interoperabilitet, pålidelighed og deterministisk kommunikation i automatiserede produktionsmiljøer. Protokoller såsom PROFIBUS, FOUNDATION Fieldbus og DeviceNet er blevet industristandarder, hver med unikke funktioner skræddersyet til specifikke applikationskrav. For eksempel understreger PROFIBUS International højhastighedsdataudveksling og robuste diagnostik, mens FieldComm Groups FOUNDATION Fieldbus understøtter distribueret kontrol og avanceret processtyring.

Adoptionen af fieldbus protokoller har gjort det muligt for producenter at opnå større procesgennemsigtighed, forudsigelig vedligeholdelse og problemfri integration med højere niveau virksomhedssystemer. Efterhånden som produktionsautomatiseringen fortsætter med at udvikle sig mod Industri 4.0, konvergerer fieldbus teknologier i stigende grad med Ethernet-baserede løsninger, hvilket yderligere forbedrer forbindelsen og dataadgangen på tværs af produktionslandskabet. At forstå rollen og kapabiliteterne ved forskellige fieldbus interface protokoller er essentielt for at designe effektive, fremtidssikrede automatiseringssystemer.

Historisk Udvikling og Industriel Adoption

Den historiske udvikling af fieldbus interface protokoller i produktionsautomatisering afspejler industriens fortsatte stræben efter større interoperabilitet, pålidelighed og effektivitet. I de tidlige dage af industriel automatisering dominerede proprietær punkt-til-punkt kabling, hvilket førte til komplekse, ufleksible og dyre installationer. I 1980’erne og 1990’erne så vi fremkomsten af digitale fieldbus protokoller, såsom PROFIBUS, FOUNDATION Fieldbus og DeviceNet, som gjorde det muligt for flere enheder at kommunikere over et enkelt netværk, hvilket betydeligt reducerede kablingskompleksitet og forbedrede dataudvekslingsmuligheder. Disse protokoller blev udviklet af industriens konsortier og standardiseringsorganer, såsom PROFIBUS & PROFINET International og FieldComm Group, for at imødekomme behovet for åbne, leverandørneutrale kommunikationsstandarder.

Industriel adoption af fieldbus protokoller accelererede, da producenter erkendte fordelene ved forbedret diagnostik, centraliseret kontrol og lettere integration af enheder fra forskellige leverandører. Introduktionen af Ethernet-baserede protokoller, såsom PROFINET og EtherNet/IP, i 2000’erne fremmede yderligere adoptionen ved at udnytte eksisterende IT-infrastruktur og muliggøre realtidskommunikation. I dag er fieldbus protokoller integrale for moderne produktionsautomatisering og understøtter applikationer, der spænder fra diskret fremstilling til procesindustrier. Den fortsatte konvergens af operationel teknologi (OT) og informationsteknologi (IT), drevet af Industri 4.0-initiativer, fortsætter med at forme udviklingen af fieldbus standarder, med et stigende fokus på interoperabilitet, cybersikkerhed og problemfri integration med skybaserede systemer (ODVA).

Nøgleprotokoller Sammenlignet: PROFIBUS, Modbus, Foundation Fieldbus og Mere

I produktionsautomatisering er flere fieldbus interface protokoller fremkommet som industristandarder, hver med distinkte funktioner skræddersyet til specifikke applikationskrav. Blandt de mest fremtrædende er PROFIBUS, Modbus og Foundation Fieldbus, mens andre som DeviceNet og EtherCAT også er bredt adopteret.

PROFIBUS, udviklet af PROFIBUS & PROFINET International, er kendt for sin robuste realtidskommunikation og alsidighed i både proces- og diskret fremstillingsmiljøer. Det understøtter både cyklisk og acyklisk dataudveksling, hvilket gør det velegnet til komplekse automatiseringsopgaver.

Modbus, vedligeholdt af Modbus Organization, værdsættes for sin enkelhed og åbenhed. Det fungerer primært i en master-slave konfiguration og er bredt anvendt til at forbinde industrielle elektroniske enheder over serielle (Modbus RTU/ASCII) eller Ethernet (Modbus TCP) netværk. Dets enkle implementering har ført til bred kompatibilitet på tværs af enheder.

Foundation Fieldbus, styret af FieldComm Group, er designet specifikt til procesautomatisering. I modsætning til traditionel punkt-til-punkt kabling muliggør det distribueret kontrol ved at lade feltapparater udføre kontrolfunktioner, hvilket reducerer belastningen på centrale controllere og forbedrer systemets pålidelighed.

Andre protokoller, såsom DeviceNet og EtherCAT, tilbyder unikke fordele. DeviceNet excellerer i enhedsnetværk, mens EtherCAT er optimeret til højhastigheds, deterministisk kommunikation i bevægelseskontrol og realtidsapplikationer.

Valget af den passende protokol afhænger af faktorer som krævede datahastigheder, netværkstopologi, enhedskompatibilitet og de specifikke krav i automatiseringsmiljøet. Hver protokols styrker og begrænsninger skal nøje vurderes for at sikre optimal integration og ydeevne i produktionsautomatiseringssystemer.

Integrationsudfordringer og Løsninger i Moderne Produktionsmiljøer

At integrere forskellige fieldbus interface protokoller i moderne produktionsmiljøer præsenterer betydelige udfordringer på grund af spredningen af proprietære og åbne standarder, såsom PROFIBUS, Modbus, EtherCAT og DeviceNet. Hver protokol har unikke kommunikationsmekanismer, dataformater og tidskrav, hvilket komplicerer problemfri interoperabilitet mellem enheder fra forskellige leverandører. Arvudstyr afhænger ofte af ældre protokoller, mens nyere systemer kan adoptere Ethernet-baserede løsninger, hvilket fører til kompatibilitetsproblemer og øget systemkompleksitet.

En stor udfordring er at sikre realtidsdataudveksling og synkronisering på tværs af heterogene netværk. Fieldbus protokoller varierer i deres støtte til deterministisk kommunikation, hvilket er kritisk for tidsfølsomme automatiseringsopgaver. Derudover kan integration af sikkerheds- og diagnostikfunktioner på tværs af flere protokoller være besværligt, da hver standard kan implementere disse funktioner forskelligt.

For at imødekomme disse udfordringer implementerer producenter i stigende grad protokol gateways og interface-konvertere, der oversætter data mellem inkompatible fieldbus systemer. Middleware-løsninger og industrielle kommunikationsstandarder, såsom OPC UA, giver en samlet datamodel og sikker, platformuafhængig kommunikation, hvilket letter integrationen på tværs af forskellige enheder og netværk (OPC Foundation). Desuden hjælper adoptionen af industriel Ethernet og Time-Sensitive Networking (TSN) teknologier med at bygge bro over kløften mellem ældre fieldbus systemer og moderne, højhastighedsnetværk (IEEE 802.1 Time-Sensitive Networking Task Group).

I sidste ende kræver succesfuld integration i produktionsautomatisering omhyggelig planlægning, robust netværksarkitektur og brugen af standardiserede kommunikationsrammer for at sikre interoperabilitet, skalerbarhed og fremtidssikring af automatiseringssystemer.

Indvirkning på Realtidsdataudveksling og Procesoptimering

Fieldbus interface protokoller spiller en afgørende rolle i at muliggøre realtidsdataudveksling og procesoptimering inden for produktionsautomatiseringsmiljøer. Ved at facilitere problemfri, deterministisk kommunikation mellem feltapparater—såsom sensorer, aktuatorer og controllere—sikrer disse protokoller, at kritiske procesdata overføres med minimal forsinkelse og høj pålidelighed. Denne realtidskapacitet er essentiel for applikationer, der kræver øjeblikkelig feedback og kontrol, såsom lukket kredsløbs procesregulering og sikkerhedslåse.

Protokoller som PROFIBUS International og ODVA’s EtherNet/IP er designet til at understøtte tidsfølsom dataoverførsel ved at udnytte mekanismer som prioriteret messaging og synkroniserede klokcykler. Dette muliggør præcis koordinering af distribuerede enheder, reducerer procesvariabilitet og muliggør forudsigelig vedligeholdelsesstrategier. For eksempel tillader brugen af FieldComm Groups FOUNDATION Fieldbus protokol avanceret diagnostik og aktivastyring, da enheder kan rapportere deres status og præstationsmålinger i realtid.

Indvirkningen på procesoptimering er betydelig: realtidsdataudveksling muliggør avanceret analyse, adaptive kontrolalgoritmer og hurtig respons på procesforstyrrelser. Dette fører til forbedret produktkvalitet, reduceret nedetid og forbedret energieffektivitet. Desuden forenkler interoperabiliteten, der tilbydes af standardiserede fieldbus protokoller, systemintegration og skalerbarhed, hvilket understøtter overgangen mod smart manufacturing og Industri 4.0-initiativer. Sammenfattende er fieldbus interface protokoller grundlæggende for at opnå højtydende, datadrevne produktionsautomatiseringssystemer.

Sikkerhedsovervejelser for Fieldbus-netværk

Sikkerhed er en kritisk bekymring for fieldbus-netværk i produktionsautomatisering, da disse systemer i stigende grad forbindes til virksomhedens IT og den industrielle internet af ting (IIoT). Fieldbus protokoller som PROFIBUS, FOUNDATION Fieldbus og Modbus blev oprindeligt designet til pålidelighed og realtidsydelse, ofte med minimale indbyggede sikkerhedsfunktioner. Denne arvdesign efterlader dem sårbare over for trusler som uautoriseret adgang, dataaflytning og manipulation af kontrolkommandoer.

Almindelige sårbarheder inkluderer mangel på kryptering, svage autentifikationsmekanismer og modtagelighed for replay- eller mand-i-midten-angreb. For eksempel understøtter traditionel Modbus ikke nativt kryptering eller autentifikation, hvilket gør det muligt for angribere at aflytte eller ændre beskeder på netværket. Tilsvarende mangler ældre versioner af PROFIBUS og FOUNDATION Fieldbus robuste sikkerhedskontroller og er afhængige af fysisk isolation eller proprietære løsninger til beskyttelse.

For at imødekomme disse risici anbefaler industristandarder og bedste praksis en flerlagssikkerhedstilgang. Dette inkluderer netværkssegmentering, strenge adgangskontroller og brugen af firewalls og indtrængningsdetekteringssystemer tilpasset industrielle protokoller. Adoptionen af sikkerhedsextensioner, såsom PROFINET Security Guideline og FOUNDATION Fieldbus Security Framework, giver vejledning til implementering af autentifikation, kryptering og sikker enhedskommissionering. Desuden er regelmæssige sårbarhedsvurderinger og patch management essentielle for at mindske nye trusler.

Efterhånden som produktionsautomatiseringssystemer udvikler sig, er det vigtigt at integrere sikkerhed i designet af fieldbus-netværk for at sikre operationel kontinuitet og beskytte kritisk infrastruktur mod cybersikkerhedstrusler.

Case Studier: Fieldbus Protokoller i Aktion

Case studier af fieldbus interface protokoller i produktionsautomatisering afslører de håndgribelige fordele og udfordringer ved implementering af disse teknologier i virkelige miljøer. For eksempel implementerede en førende bilproducent PROFIBUS International for at strømline sine samlebåndsoperationer. Ved at integrere PROFIBUS med programmerbare logiske controllere (PLC’er) og sensorer opnåede virksomheden realtidsdataudveksling, hvilket reducerede nedetid med 15% og forbedrede den samlede udstyrs effektivitet (OEE). Den deterministiske kommunikation, der tilbydes af PROFIBUS, muliggør præcis synkronisering af robotarme og transportsystemer, hvilket resulterer i højere gennemløb og produktkvalitet.

I fødevare- og drikkevaresektoren adopterede en global producent ODVA‘s EtherNet/IP protokol for at modernisere sin flaskefyldningsanlæg. Overgangen fra ældre analoge kabler til EtherNet/IP muliggør problemfri enhedsintegration og fjerndiagnostik. Denne overgang forenklede ikke kun vedligeholdelse, men muliggør også forudsigelig analyse, hvilket førte til en 20% reduktion i uplanlagte vedligeholdelseshændelser. Den åbne arkitektur af EtherNet/IP faciliterede interoperabilitet blandt enheder fra flere leverandører, hvilket understøttede anlæggets fleksible fremstillingsmål.

Et andet bemærkelsesværdigt eksempel er brugen af FieldComm Groups FOUNDATION Fieldbus i en kemisk behandlingsanlæg. Her forbedrede protokollens evne til at understøtte distribueret kontrol og avanceret diagnostik procespålidelighed og sikkerhed. Operatører kunne overvåge feltapparater i realtid, hurtigt identificere og adressere anomalier, før de eskalerede til kritiske fejl.

Disse case studier understreger, hvordan fieldbus protokoller, når de implementeres strategisk, kan drive effektivitet, pålidelighed og skalerbarhed i forskellige produktionsautomatiseringsmiljøer.

Fremtidige Tendenser: Rollen af Fieldbus i Industri 4.0

Efterhånden som Industri 4.0 fortsætter med at omforme landskabet for produktionsautomatisering, udvikler rollen af fieldbus interface protokoller sig for at imødekomme nye krav til forbindelser, fleksibilitet og datadrevet beslutningstagning. Traditionelle fieldbus systemer, såsom PROFIBUS og FOUNDATION Fieldbus, har længe givet pålidelig, deterministisk kommunikation for industrielle enheder. Men fremkomsten af smarte fabrikker og den industrielle internet af ting (IIoT) driver en skift mod mere åbne, interoperable og Ethernet-baserede løsninger.

En betydelig tendens er konvergensen af fieldbus protokoller med industrielle Ethernet teknologier, såsom PROFINET og EtherNet/IP. Disse protokoller tilbyder højere båndbredde, realtidsdataudveksling og problemfri integration med virksomhedens IT-systemer, hvilket muliggør avanceret analyse, forudsigelig vedligeholdelse og fjernovervågning. Adoptionen af Time-Sensitive Networking (TSN) forbedrer yderligere Ethernet’s kapaciteter, hvilket giver deterministisk kommunikation, der tidligere var eksklusiv for traditionelle fieldbus systemer (PROFIBUS & PROFINET International).

En anden vigtig udvikling er presset for interoperabilitet og standardisering. Initiativer som OPC UA og Field Level Communications (FLC) initiativet sigter mod at skabe ensartede kommunikationsrammer, der bygger bro mellem ældre fieldbus enheder og moderne IIoT arkitekturer (OPC Foundation). Dette sikrer, at eksisterende investeringer i fieldbus infrastruktur forbliver relevante, mens de understøtter integrationen af nye, smarte enheder.

Sammenfattende ligger fremtiden for fieldbus i Industri 4.0 i hybride arkitekturer, der kombinerer robustheden af etablerede protokoller med fleksibiliteten og skalerbarheden af Ethernet og IIoT teknologier, hvilket baner vejen for mere intelligente, adaptive og sammenkoblede produktionsmiljøer.

Bedste Praksis for Valg og Implementering af Fieldbus Protokoller

At vælge og implementere fieldbus protokoller i produktionsautomatisering kræver en strategisk tilgang for at sikre systemets pålidelighed, skalerbarhed og interoperabilitet. Den første bedste praksis er at udføre en grundig kravsanalyse, der tager hensyn til faktorer som realtidsydelse, netværkstopologi, enhedskompatibilitet og fremtidige ekspansionsbehov. For eksempel tilbyder protokoller som PROFIBUS International og ODVA’s EtherNet/IP forskellige styrker med hensyn til hastighed, determinisme og enhedssupport, hvilket gør dem velegnede til forskellige applikationer.

En anden kritisk praksis er at evaluere leverandørens support og økosystemets modenhed. Etablerede protokoller med bred industriadoption, såsom FOUNDATION Fieldbus og CAN in Automation (CiA), tilbyder typisk bedre langsigtet support, et bredere udvalg af kompatible enheder og mere robuste fejlfinding ressourcer. Interoperabilitetstestning og certificering, leveret af organisationer som PROFIBUS International, hjælper med at sikre, at enheder fra forskellige producenter kan kommunikere problemfrit.

Under implementeringen er det essentielt at følge standardiserede installationsretningslinjer, herunder korrekt kabelstyring, jordforbindelse og afskærmning for at minimere elektromagnetisk interferens og opretholde signalintegritet. Omfattende dokumentation og netværkssimuleringsværktøjer kan hjælpe med at identificere potentielle flaskehalse eller fejlpunkter før implementering. Endelig er løbende træning for vedligeholdelsespersonale og regelmæssige firmwareopdateringer afgørende for at opretholde systemets ydeevne og sikkerhed over tid.

Ved at overholde disse bedste praksisser kan organisationer maksimere fordelene ved fieldbus protokoller og opnå effektive, pålidelige og fremtidssikrede produktionsautomatiseringssystemer.

Kilder & Referencer

- PROFIBUS International

- ODVA

- Modbus Organization

- EtherCAT

- OPC Foundation

- IEEE 802.1 Time-Sensitive Networking Task Group

- CAN in Automation (CiA)