Beheersing van Kwaliteitscontrole bij Draadinspectie in Geautomatiseerde Productie: Het Ontketenen van Precisie, Efficiëntie en Zero-Defect Fabricage

- Inleiding: De Cruciale Rol van Draadinspectie in Moderne Automatisering

- Belangrijke Uitdagingen in Geautomatiseerde Draadkwaliteitscontrole

- Technologieën die Geautomatiseerde Draadinspectie Aandrijven

- Integratie van AI en Machine Vision voor Superieure Foutdetectie

- Data-analyse en Real-Time Monitoren in Kwaliteitsborging

- Beste Praktijken voor het Implementeren van Geautomatiseerde Inspectiesystemen

- Case Studies: Succesverhalen in Geautomatiseerde Draadproductie

- Toekomstige Trends: Innovaties die Draadinspectie Kwaliteitscontrole Vormgeven

- Conclusie: Uitmuntendheid Bereiken in Geautomatiseerde Draadfabricage

- Bronnen & Verwijzingen

Inleiding: De Cruciale Rol van Draadinspectie in Moderne Automatisering

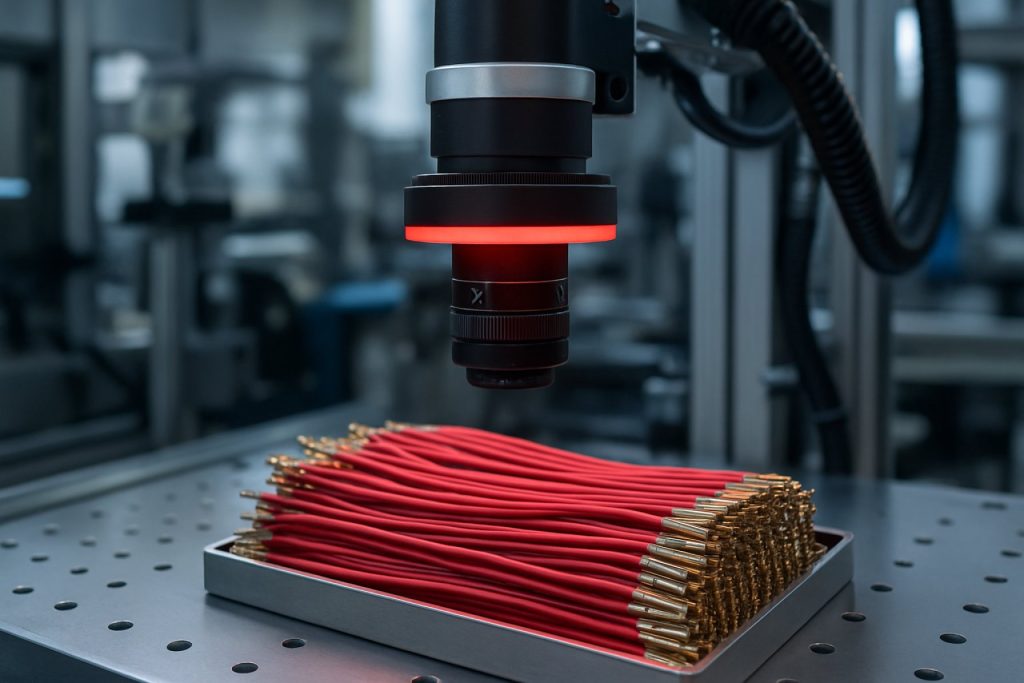

In het landschap van moderne geautomatiseerde productie is kwaliteitscontrole bij draadinspectie een cruciale factor geworden voor het waarborgen van productbetrouwbaarheid, veiligheid en naleving. Naarmate industrieën zoals de auto-, elektronicacontacten en de luchtvaart steeds meer afhankelijk worden van geautomatiseerde assemblagelijnen, zijn de complexiteit en dichtheid van kabelbundels en verbindingen exponentieel toegenomen. Zelfs kleine defecten—zoals isolatieschade, onjuiste krimpen of geleideruitlijning—kunnen leiden tot kostbare storingen, terugroepacties of veiligheidsrisico’s. Daarom zijn robuuste draadinspectieprotocollen essentieel om hoge kwaliteits- en operationele efficiëntienormen te handhaven.

Geautomatiseerde draadinspectiesystemen maken gebruik van geavanceerde technologieën, waaronder machine vision, lasermetingen en kunstmatige intelligentie, om defecten met hoge precisie en snelheid te detecteren en te classificeren. Deze systemen zijn direct geïntegreerd in productielijnen, waardoor real-time monitoring en onmiddellijke feedback mogelijk zijn, wat het risico minimaliseert dat defecte producten de volgende productiestadia of eindgebruikers bereiken. De adoptie van dergelijke systemen wordt gedreven door strenge industrienormen en -voorschriften, zoals die van de Internationale Organisatie voor Standaardisatie (ISO) en de Internationale Elektrotechnische Commissie (IEC), die rigoureuze kwaliteitscontrolemaatregelen voor elektrische componenten vereisen.

Uiteindelijk strekt de cruciale rol van draadinspectie in geautomatiseerde productie zich verder uit dan defectdetectie; het ondersteunt het gehele kwaliteitsborgingskader, ondersteunt traceerbaarheid en verbetert procesoptimalisatie. Naarmate automatisering blijft evolueren, zal de integratie van geavanceerde draadinspectieoplossingen een hoeksteen blijven van productie-excellentie en concurrentievoordeel.

Belangrijke Uitdagingen in Geautomatiseerde Draadkwaliteitscontrole

Geautomatiseerde draadinspectie kwaliteitscontrole staat voor verschillende belangrijke uitdagingen die zowel de efficiëntie als de betrouwbaarheid van productielijnen kunnen beïnvloeden. Een belangrijk probleem is de detectie van subtiele defecten, zoals micro-scheuren, oppervlaktekrassen of interne holtes, die mogelijk niet gemakkelijk door conventionele visiesystemen kunnen worden geïdentificeerd. De variabiliteit in draadmateriaal, diameters en coatings maakt de calibratie en gevoeligheid van inspectieapparatuur nog ingewikkelder, wat frequent aanpassingen vereist om de nauwkeurigheid te behouden. Daarnaast eisen productieomgevingen met hoge snelheid real-time analyse en besluitvorming, wat aanzienlijke druk uitoefent op zowel hardware als software om grote datavolumes te verwerken zonder knelpunten of vals positieven te introduceren.

Een andere uitdaging is de integratie van inspectiesystemen met bestaande manufacturing execution systems (MES) en industriële automatiseringsplatforms. Het waarborgen van een naadloze gegevensuitwisseling en traceerbaarheid in de productieketen is cruciaal voor kwaliteitsborging en naleving van de regelgeving. Bovendien kan de aanwezigheid van omgevingsfactoren—zoals stof, trillingen en fluctuaties in lichtomstandigheden—de prestaties van optische en sensor-gebaseerde inspectietechnologieën aantasten, wat robuuste systeemaansluiting en regelmatig onderhoud vereist. Ten slotte, naarmate draadproducten complexer worden, met gelaagde structuren of ingebedde elektronica, moeten inspectiesystemen evolueren om nieuwe defecttypes en kwaliteitsparameters aan te pakken, wat vaak de adoptie van geavanceerde technologieën zoals machinaal leren en 3D-beelden vereist SICK AG, Vision Systems Design.

Technologieën die Geautomatiseerde Draadinspectie Aandrijven

Geautomatiseerde draadinspectie in moderne productieomgevingen is afhankelijk van een reeks geavanceerde technologieën die zijn ontworpen om een hoge kwaliteit van de output te waarborgen en defecten te minimaliseren. Centraal in deze systemen staan machinavisie-oplossingen, die gebruikmaken van hoge resolutie camera’s en geavanceerde beeldverwerkingsalgoritmen om oppervlaktefouten, dimensionele onnauwkeurigheden en isolatiedefecten in real-time te detecteren. Deze visiesystemen worden vaak gecombineerd met kunstmatige intelligentie (AI) en machine learning-modellen, waardoor adaptieve inspectie mogelijk is die in de loop van de tijd verbetert door te leren van nieuwe defectpatronen en productievariaties. Deze aanpak verbetert de detectienauwkeurigheid aanzienlijk en vermindert valse positieven, wat leidt tot betrouwbaardere kwaliteitscontrole-uitkomsten.

Naast visiesystemen worden contactloze meettechnologieën zoals lasermicrometers en optische sensoren veel gebruikt om de draaddiameter, rondheid en concentrischeiteit met micron-niveau nauwkeurigheid te verifiëren. Deze sensoren bieden continue feedback aan productielijnen, waardoor onmiddellijke aanpassingen mogelijk zijn en materiaalverspilling wordt verminderd. Bovendien maakt de integratie met industriële Internet of Things (IIoT) platforms real-time dataverzameling, remote monitoring en voorspellend onderhoud mogelijk, wat het inspectieproces verder optimaliseert en stilstand minimaliseert. Geavanceerde softwareplatforms aggregeren en analyseren inspectiegegevens en bieden bruikbare inzichten voor procesverbetering en nalevingsdocumentatie.

De convergentie van deze technologieën transformeert de kwaliteitscontrole van draadinspectie, waardoor deze sneller, nauwkeuriger en zeer schaalbaar wordt voor omgevingen met een hoge productiviteit. Industrie-leiders zoals KEYENCE Corporation en Carl Zeiss AG staan voorop en bieden geïntegreerde oplossingen die nieuwe normen stellen voor geautomatiseerde draadinspectie kwaliteitscontrole.

Integratie van AI en Machine Vision voor Superieure Foutdetectie

De integratie van kunstmatige intelligentie (AI) en machine vision-technologieën heeft de foutdetectiemogelijkheden in draadinspectie kwaliteitscontrole binnen geautomatiseerde productieomgevingen aanzienlijk verbeterd. Traditionele inspectiemethoden, vaak afhankelijk van handmatige visuele controles of eenvoudige sensorsystemen, worden beperkt door menselijke fouten en inconsistente detectiepercentages. In tegenstelling hiermee gebruiken AI-gestuurde machine visiesystemen hoge resolutie camera’s en geavanceerde algoritmen om draadoppervlakken in real-time te analyseren, waarbij defecten zoals scheuren, krassen, diameterafwijkingen en isolatiefouten met opmerkelijke nauwkeurigheid worden geïdentificeerd.

Deze systemen maken gebruik van deep learning-modellen die zijn getraind op uitgebreide datasets van draadbeelden, waardoor ze subtiele anomalieën kunnen herkennen die mogelijk aan conventionele inspectiemethoden ontsnappen. De aanpasbaarheid van AI zorgt voor continue verbetering; naarmate er meer gegevens worden verzameld, verfijnt het systeem zijn detectiecriteria, wat valse positieven en negatieven vermindert. Bovendien kan machine vision op hoge snelheden werken, waarbij het tempo van moderne geautomatiseerde productielijnen wordt gevolgd zonder de uitvoer van inspecties in gevaar te brengen.

Het integratieproces omvat meestal het synchroniseren van machine vision-camera’s met productielijncontrollers en het verbinden van AI-software met de kwaliteitsbeheersystemen van de fabriek. Dit maakt real-time feedback en onmiddellijke afwijzing of sortering van defecte draden mogelijk, wat verspilling minimaliseert en ervoor zorgt dat alleen conforme producten verder worden verwerkt. Vooruitstrevende fabrikanten hebben aanzienlijke verbeteringen in de foutdetectiepercentages en de algehele productkwaliteit gerapporteerd na de adoptie van deze technologieën (SICK AG, ZEISS Group).

Uiteindelijk verbetert de synergie van AI en machine vision niet alleen de defectdetectie, maar ondersteunt ook voorspellend onderhoud en procesoptimalisatie, wat leidt tot hogere efficiëntie en betrouwbaarheid in draadfabricage.

Data-analyse en Real-Time Monitoren in Kwaliteitsborging

De integratie van data-analyse en real-time monitoring heeft de kwaliteitsborging in draadinspectie binnen geautomatiseerde productieomgevingen aanzienlijk verbeterd. Geavanceerde sensorsystemen en machine vision-technologieën verzamelen continu hoge resolutiegegevens over draadafmetingen, oppervlaktefouten en materiaaleenheid. Deze gegevens worden in real-time verwerkt met behulp van geavanceerde algoritmen, waardoor onmiddellijke detectie van anomalieën zoals micro-scheuren, diameterafwijkingen of isolatiefouten mogelijk is. Door gebruik te maken van machine learning-modellen kunnen deze systemen potentiële storingen voorspellen en corrigerende maatregelen aanbevelen voordat defecte producten verder de productielijn opgaan.

Real-time monitoringsplatforms beschikken vaak over gecentraliseerde dashboards die gegevens van meerdere inspectiepunten aggregeren, waardoor operators en kwaliteitsmanagers bruikbare inzichten en historische trends krijgen. Dit vergemakkelijkt snelle causale analyses en ondersteunt continue procesverbetering. Bovendien stelt de integratie van industriële Internet of Things (IIoT) apparaten naadloze gegevensuitwisseling tussen inspectieapparatuur en manufacturing execution systems veilig, wat zorgt voor traceerbaarheid en naleving van industrienormen zoals die van de Internationale Organisatie voor Standaardisatie.

De adoptie van datagestuurde kwaliteitscontrole vermindert niet alleen het risico op onopgemerkte defecten, maar minimaliseert ook valse positieven, optimaliseert de middelenallocatie en vermindert verspilling. Als gevolg hiervan kunnen fabrikanten een hogere productbetrouwbaarheid, lagere operationele kosten en een verbeterde klanttevredenheid behalen. De voortdurende evolutie van kunstmatige intelligentie en edge computing zal naar verwachting de capaciteiten van real-time draadinspectie verder verbeteren, waardoor kwaliteitsborging meer voorspellend en adaptief wordt voor dynamische productieomstandigheden.

Beste Praktijken voor het Implementeren van Geautomatiseerde Inspectiesystemen

Het implementeren van geautomatiseerde inspectiesystemen voor draadinspectie kwaliteitscontrole vereist een strategische benadering om nauwkeurigheid, betrouwbaarheid en integratie met bestaande productieprocessen te waarborgen. Een beste praktijk is om een grondige behoefteanalyse uit te voeren, waarbij kritieke kwaliteitsparameters zoals draaddiameter, oppervlaktefouten, isolatie-integriteit en geleideruitlijning worden geïdentificeerd. Deze beoordeling leidt tot de selectie van geschikte sensoren en beeldtechnologieën, zoals hoge resolutie camera’s, lasermicrometers of eddy current-sensors, afgestemd op de specifieke inspectievereisten.

Een andere belangrijke praktijk is de integratie van inspectiesystemen met manufacturing execution systems (MES) en data-analyseplatforms. Dit maakt real-time monitoring, traceerbaarheid en snelle feedbackloops voor procesaanpassingen mogelijk, waardoor het risico wordt verminderd dat defecte producten downstream-processen bereiken. Het waarborgen van compatibiliteit met industriële communicatieprotocollen, zoals OPC UA of Ethernet/IP, vergemakkelijkt naadloze gegevensuitwisseling en systeemschaling.

Regelmatige calibratie- en onderhoudsschema’s zijn essentieel om de systeemnauwkeurigheid te behouden en valse positieven of negatieven te minimaliseren. Het vaststellen van gestandaardiseerde procedures voor systeemvalidatie, inclusief het gebruik van referentiestalen en periodieke prestatie-audits, helpt de lange termijn betrouwbaarheid te waarborgen. Bovendien is het essentieel om operators en onderhoudspersoneel op te leiden in systeembediening en probleemoplossing om stilstand te minimaliseren en de systeemeffectiviteit te maximaliseren.

Ten slotte kan het aannemen van een cultuur van continue verbetering—met gebruik van inspectiegegevens om proces trends en oorzaken van defecten te identificeren—voortdurende verbeteringen in zowel productkwaliteit als productie-efficiëntie aandrijven. Industrie-richtlijnen van organisaties zoals de Internationale Organisatie voor Standaardisatie (ISO) en de Internationale Elektrotechnische Commissie (IEC) bieden waardevolle kaders voor het implementeren en auditen van geautomatiseerde inspectiesystemen in draadproductieomgevingen.

Case Studies: Succesverhalen in Geautomatiseerde Draadproductie

De implementatie van geavanceerde kwaliteitscontrole systemen voor draadinspectie in geautomatiseerde productieomgevingen heeft geleid tot aanzienlijke verbeteringen in productbetrouwbaarheid en fabricage-efficiëntie. Verschillende case studies benadrukken de transformerende impact van deze technologieën. Zo integreerde een toonaangevende fabrikant van autokabelbomen machine vision-gebaseerde inspectiesystemen in hun productielijnen, wat resulteerde in een vermindering van 40% in defectpercentages en een aanzienlijke afname van handmatige herwerking. Het systeem maakte gebruik van hoge resolutie camera’s en AI-gestuurde algoritmen om oppervlaktefouten, diameter-inconsistenties en isolatiedefecten in real time te detecteren, waardoor alleen conforme draden naar de volgende assemblagestap werden doorgegeven.

Een ander opmerkelijk voorbeeld komt uit de elektronicabranche, waar een mondiale kabelproducent geautomatiseerde laser metingen en X-ray inspectie voor kwaliteitscontrole heeft aangenomen. Deze aanpak stelde hen in staat om interne fouten zoals holtes en geleideruitlijnen te detecteren die voorheen niet detecteerbaar waren met traditionele methoden. Als gevolg hiervan meldde het bedrijf een stijging van 30% in de eerste-pass opbrengst en een merkbare verbetering in klanttevredenheid door verbeterde productconsistentie.

Deze succesverhalen onderstrepen de waarde van het integreren van geavanceerde inspectietechnologieën binnen de geautomatiseerde draadproductie. Ze demonstreren niet alleen het potentieel voor defectreductie en procesoptimalisatie, maar ook het vermogen om te voldoen aan strenge industrienormen en klantverwachtingen. Voor meer details over industriële vooruitgangen en case studies, zie bronnen van Automation World en IEEE.

Toekomstige Trends: Innovaties die Draadinspectie Kwaliteitscontrole Vormgeven

De toekomst van draadinspectie kwaliteitscontrole in geautomatiseerde productie wordt gevormd door snelle vooruitgangen in kunstmatige intelligentie (AI), machine vision en data-analyse. Een van de meest significante trends is de integratie van deep learning-algoritmen met hoge resolutie beeldsystemen, waardoor real-time detectie van micro-defecten en anomalieën mogelijk is die traditionele regelgebaseerde systemen mogelijk missen. Deze AI-gestuurde oplossingen verbeteren continu hun nauwkeurigheid door te leren van nieuwe gegevens, het verminderen van valse positieven en het verbeteren van de algehele inspectiereliabiliteit (Siemens).

Een andere innovatie is de adoptie van edge computing, waarmee inspectiegegevens direct op de productielijn kunnen worden verwerkt. Hierdoor wordt de latentie geminimaliseerd en is onmiddellijke feedback voor procesaanpassingen mogelijk, wat leidt tot snellere reactietijden en verminderde afvalpercentages. Bovendien vergemakkelijkt het gebruik van industriële Internet of Things (IIoT) platforms naadloze connectiviteit tussen inspectiesystemen en andere productieapparatuur, ter ondersteuning van voorspellend onderhoud en uitgebreide traceerbaarheid (Rockwell Automation).

Opkomende sensortechnologieën, zoals hyperspectrale beeldvorming en 3D-laserscanning, breiden het bereik van detecteerbare defecten uit, inclusief interne fouten en oppervlakte-onregelmatigheden die voorheen moeilijk te identificeren waren. Bovendien maken cloud-gebaseerde analysetools gecentraliseerde monitoring en benchmarking over meerdere productielocaties mogelijk, wat continue verbetering en standaardisatie van kwaliteitscontrolepraktijken bevordert (ABB).

Gezamenlijk drijven deze innovaties de kwaliteitscontrole van draadinspectie naar grotere nauwkeurigheid, efficiëntie en aanpassingsvermogen, zodat geautomatiseerde productielijnen kunnen voldoen aan steeds strenger wordende kwaliteitsnormen in een concurrerende fabricagemarkt.

Conclusie: Uitmuntendheid Bereiken in Geautomatiseerde Draadfabricage

Het bereiken van uitmuntendheid in geautomatiseerde draadfabricage hangt af van de rigoureuze implementatie van kwaliteitscontrole systemen voor draadinspectie. Naarmate productielijnen steeds meer worden geautomatiseerd, zorgt de integratie van geavanceerde inspectietechnologieën—zoals machine vision, lasermetingen en AI-gestuurde defectdetectie—ervoor dat elke meter draad voldoet aan strenge industrienormen. Deze systemen detecteren niet alleen oppervlaktefouten, dimensionele onnauwkeurigheden en isolatiedefecten in real time, maar bieden ook bruikbare gegevens voor continue procesverbetering. Door menselijke fouten te minimaliseren en een snelle reactie op afwijkingen mogelijk te maken, verbetert geautomatiseerde kwaliteitscontrole zowel de productbetrouwbaarheid als de operationele efficiëntie.

Bovendien stelt de adoptie van digitale traceerbaarheid en data-analyse fabrikanten in staat om de oorzaken van defecten te identificeren, onderhoudschema’s te optimaliseren en te voldoen aan regelgeving. Deze datagestuurde aanpak ondersteunt voorspellend kwaliteitsbeheer, vermindert afval en herwerk en bevordert een cultuur van continue verbetering. Naarmate wereldmarkten hogere kwaliteit en consistentie eisen, positioneren fabrikanten die investeren in robuuste kwaliteitscontrole van draadinspectie zich als leiders in innovatie en klanttevredenheid. Uiteindelijk wordt uitmuntendheid in geautomatiseerde draadfabricage niet alleen bereikt door technologische vooruitgang, maar ook door een toewijding aan kwaliteit in iedere fase van de productie, zoals benadrukt door organisaties zoals de Internationale Organisatie voor Standaardisatie en de Internationale Elektrotechnische Commissie.

Bronnen & Verwijzingen

- Internationale Organisatie voor Standaardisatie (ISO)

- SICK AG

- Vision Systems Design

- Carl Zeiss AG

- Automation World

- IEEE

- Siemens

- Rockwell Automation