Revolutionierung der Produktion von Mehrschichtfolien: Wie die Optimierung des Coextrusionsdüsendesigns überlegene Leistung und Kosteneinsparungen vorantreibt. Entdecken Sie die Wissenschaft und Strategien hinter der Fertigung von Folien der nächsten Generation.

- Einführung in das Coextrusionsdüsendesign in der Produktion von Mehrschichtfolien

- Schlüsselprinzipien der Optimierung des Düsendesigns

- Materialkompatibilität und Management der Schichtschnittstellen

- Strömungsdynamik und Steuerung der Gleichmäßigkeit

- Simulations- und Modellierungstechniken zur Optimierung des Düsendesigns

- Fehlerbehebung bei häufigen Herausforderungen im Düsendesign

- Fallstudien: Erfolge in der realen Welt bei der Optimierung von Düsen

- Zukünftige Trends und Innovationen im Coextrusionsdüsendesign

- Fazit: Maximierung von Qualität und Effizienz in der Produktion von Mehrschichtfolien

- Quellen & Referenzen

Einführung in das Coextrusionsdüsendesign in der Produktion von Mehrschichtfolien

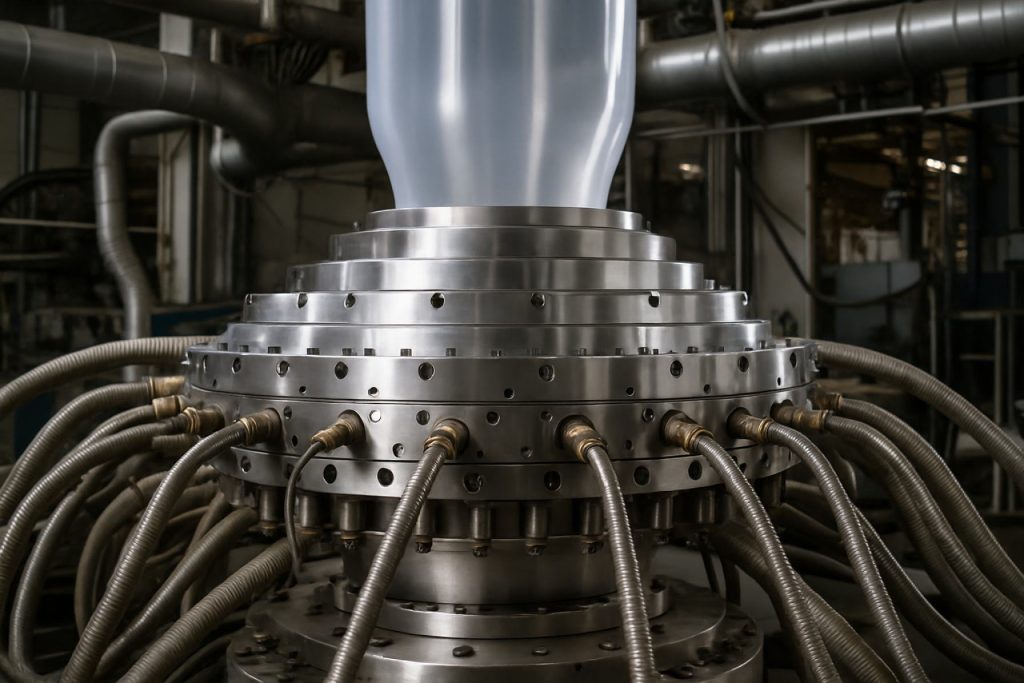

Das Coextrusionsdüsendesign ist ein kritischer Aspekt der Produktion von Mehrschichtfolien, der die gleichzeitige Extrusion mehrerer Polymerlagen ermöglicht, um Filme mit maßgeschneiderten Eigenschaften für verschiedene Anwendungen wie Verpackungen, Landwirtschaft und medizinische Geräte zu erstellen. Das Hauptziel der Optimierung des Coextrusionsdüsendesigns besteht darin, eine gleichmäßige Schichtdicke zu gewährleisten, interfaciale Instabilitäten zu minimieren und eine präzise Kontrolle über die Verteilung jeder Polymerkomponente innerhalb der endgültigen Filmstruktur zu erreichen. Dieser Prozess umfasst die Integration fortschrittlicher Ingenieurprinzipien, Materialwissenschaften und computergestützter Modellierung, um Herausforderungen wie Strömungsverteilung, thermisches Management und Kompatibilität zwischen verschiedenen Polymeren zu bewältigen.

Jüngste Fortschritte in der computergestützten Strömungsdynamik (CFD) und rheologischen Charakterisierung haben die Fähigkeit zur Vorhersage und Optimierung des Strömungsverhaltens innerhalb von Coextrusionsdüsen erheblich verbessert. Diese Werkzeuge ermöglichen es Ingenieuren, die komplexen Wechselwirkungen zwischen mehreren Polymer-Schmelzen zu simulieren, potenzielle Probleme wie Strömungsungleichgewicht oder Düsenverstopfung zu identifizieren und die Düsengeometrie iterativ für optimale Leistung zu verfeinern. Darüber hinaus hat die Einführung modularer Düsendesigns und innovativer Feedblock-Technologien eine größere Flexibilität bei der Schichtkonfiguration und eine schnelle Anpassung an sich ändernde Produktanforderungen erleichtert Technical Association of the Pulp and Paper Industry (TAPPI).

Letztendlich ist die Optimierung des Coextrusionsdüsendesigns entscheidend für die Herstellung von hochwertigen Mehrschichtfolien mit konsistenten Eigenschaften, reduziertem Materialabfall und verbesserter Prozesseffizienz. Da die Marktnachfrage nach anspruchsvollen Filmstrukturen weiter wächst, bleibt die fortlaufende Forschung und Entwicklung in den Methoden des Düsendesigns entscheidend für die Weiterentwicklung der Fähigkeiten der Produktion von Mehrschichtfolien Society of Plastics Engineers (SPE).

Schlüsselprinzipien der Optimierung des Düsendesigns

Die Optimierung des Coextrusionsdüsendesigns für die Produktion von Mehrschichtfolien beruht auf mehreren Schlüsselprinzipien, die sich direkt auf die Produktqualität, Prozesseffizienz und Materialnutzung auswirken. Ein grundlegendes Prinzip ist die gleichmäßige Verteilung des Schmelzflusses über alle Schichten, was eine konsistente Filmstärke sicherstellt und Defekte wie Fließlinien, interfaciale Instabilität oder Schichtenkapselung verhindert. Um dies zu erreichen, sind präzise Kanalgeometrien, ausgewogene Fließwege und eine sorgfältige Kontrolle der Düsenlandlängen und -breiten erforderlich. Computergestützte Strömungsdynamiksimulationen (CFD) werden zunehmend eingesetzt, um das Strömungsverhalten innerhalb der Düse vorherzusagen und zu optimieren, sodass Designer potenzielle Probleme vor der Herstellung identifizieren und mindern können TAPPI.

Ein weiteres kritisches Prinzip ist die Minimierung der Verweildauer und toter Zonen innerhalb der Düse, was hilft, Materialabbau und Kontamination zwischen den Schichten zu verhindern. Dies ist besonders wichtig, wenn Polymere mit unterschiedlichen thermischen Empfindlichkeiten oder Viskositäten verarbeitet werden. Das Düsendesign muss auch die rheologischen Eigenschaften jedes Polymers berücksichtigen, um sicherzustellen, dass Schergeschwindigkeiten und Druckverluste mit allen beteiligten Materialien kompatibel sind. Darüber hinaus muss die Schnittstelle zwischen den Schichten verwaltet werden, um interschichtliche Mischungen oder Delamination zu vermeiden, oft durch den Einsatz optimierter Verteilerdesigns und Fließkanalanordnungen Elsevier.

Schließlich sollte die Düsenoptimierung die Reinigung, Wartung und Anpassungsfähigkeit an unterschiedliche Produktspezifikationen berücksichtigen. Modulare Düsenkomponenten und einstellbare Flussbeschränkungen werden häufig integriert, um die Flexibilität zu erhöhen und die Ausfallzeiten während Produktwechsel zu reduzieren. Durch die Einhaltung dieser Prinzipien können Hersteller hochwertige, fehlerfreie Mehrschichtfolien mit verbesserter Prozesszuverlässigkeit und Kosteneffektivität erreichen.

Materialkompatibilität und Management der Schichtschnittstellen

Materialkompatibilität und effektives Management der Schichtschnittstellen sind kritische Überlegungen bei der Optimierung des Coextrusionsdüsendesigns für die Produktion von Mehrschichtfolien. Die Auswahl von Polymeren mit kompatiblen rheologischen und thermischen Eigenschaften ist entscheidend, um einen gleichmäßigen Fluss zu gewährleisten, interfaciale Instabilitäten zu verhindern und eine starke Haftung zwischen den Schichten zu erreichen. Inkompatible Materialien können zu Problemen wie Delamination, interfacialen Defekten oder ungleichmäßiger Schichtdicke führen, die die mechanischen und Barriereschutzeigenschaften des endgültigen Films beeinträchtigen.

Das Düsendesign muss Unterschiede in der Schmelzviskosität, Temperaturempfindlichkeit und dem Fließverhalten jedes Polymers berücksichtigen. Dies beinhaltet oft den Einsatz maßgeschneiderter Fließkanäle, optimierter Verteilergeometrien und präziser Temperaturkontrolle, um die Ankunft und Verteilung jedes Schmelzstroms an den Düsenlippen zu synchronisieren. Darüber hinaus kann die Einbeziehung von Schnittstellenagenten oder Bindeschichten notwendig sein, um die Haftung zwischen sonst inkompatiblen Polymeren zu fördern, was das Düsendesign und die Prozessparameter weiter kompliziert.

Fortschrittliche Simulationswerkzeuge, wie die computergestützte Strömungsdynamik (CFD), werden zunehmend eingesetzt, um potenzielle interfaciale Probleme vorherzusagen und zu mindern, indem der Fluss und die Interaktion mehrerer Polymere innerhalb der Düse modelliert werden. Diese Werkzeuge ermöglichen es Designern, Kanalabmessungen, Durchflussraten und Temperaturprofile zu optimieren, wodurch das Risiko von Defekten verringert und die Gesamtqualität des Films verbessert wird. Branchenrichtlinien und Forschungen von Organisationen wie der Technical Association of the Pulp and Paper Industry (TAPPI) und der Society of Plastics Engineers (SPE) bieten wertvolle Einblicke in bewährte Praktiken für die Materialauswahl und das Schnittstellenmanagement in der Mehrschichtcoextrusion.

Strömungsdynamik und Steuerung der Gleichmäßigkeit

Bei der Optimierung des Coextrusionsdüsendesigns für die Produktion von Mehrschichtfolien sind das Management der Strömungsdynamik und das Erreichen von Gleichmäßigkeit über alle Schichten kritische Herausforderungen. Der Fluss mehrerer Polymer-Schmelzen durch eine Coextrusionsdüse muss sorgfältig kontrolliert werden, um interfaciale Instabilitäten, Variationen in der Schichtdicke und Defekte wie Fließlinien oder Kapselung zu verhindern. Die rheologischen Eigenschaften jedes Polymers, einschließlich Viskosität und Elastizität, beeinflussen das Strömungsverhalten innerhalb der Düse erheblich. Ungleichgewichte in diesen Eigenschaften können zu ungleichmäßigen Geschwindigkeitsprofilen führen, die Schichtverzerrungen oder eine ungleichmäßige Dickeverteilung über die Filmbreite verursachen.

Fortschrittliche Düsendesigns verwenden Merkmale wie Feedblock-Systeme, Verteilergeometrien (z. B. T-Düse, Beschichtungsdüse oder Fischschwanz) und die Optimierung von Fließkanälen, um Druck und Geschwindigkeit für jede Schicht auszubalancieren. Computergestützte Strömungsdynamiksimulationen (CFD) werden zunehmend eingesetzt, um Strömungsmuster zu modellieren und vorherzusagen, sodass Ingenieure potenzielle Probleme vor der physischen Prototypisierung identifizieren und mindern können. Diese Simulationen helfen, die Düsenlandlängen, Kanalformen und Eintrittswinkel zu optimieren, um einen gleichmäßigen Fluss sicherzustellen und Unterschiede in der Verweildauer zu minimieren, die den Materialabbau und die interschichtliche Haftung beeinflussen können.

Die Kontrolle der Gleichmäßigkeit umfasst auch eine präzise Temperaturverwaltung, da Temperaturgradienten die Viskosität von Polymeren verändern und Strömungsungleichgewichte verschärfen können. Echtzeitüberwachungs- und Feedbacksysteme werden häufig integriert, um die Prozessparameter dynamisch anzupassen und eine konsistente Schichtdicke und -qualität sicherzustellen. Die Kombination aus empirischen Tests und simulationsgestütztem Design hat zu erheblichen Verbesserungen in der Gleichmäßigkeit von Mehrschichtfolien geführt, wie von Organisationen wie der Technical Association of the Pulp and Paper Industry (TAPPI) und der Society of Plastics Engineers (SPE) dokumentiert.

Simulations- und Modellierungstechniken zur Optimierung des Düsendesigns

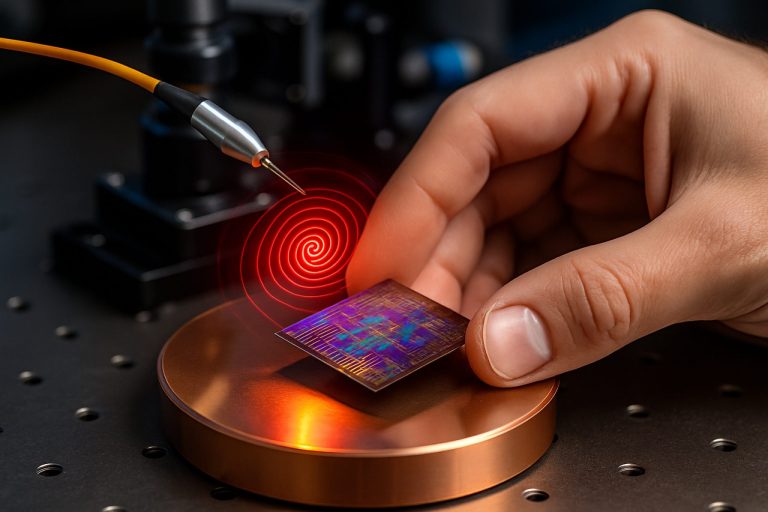

Simulations- und Modellierungstechniken sind unverzichtbare Werkzeuge bei der Optimierung des Coextrusionsdüsendesigns für die Produktion von Mehrschichtfolien geworden. Fortschrittliche computergestützte Methoden, wie die Finite-Elemente-Analyse (FEA) und die computergestützte Strömungsdynamik (CFD), ermöglichen es Ingenieuren, das komplexe Strömungsverhalten mehrerer Polymer-Schmelzen innerhalb der Düse vorherzusagen und zu analysieren. Diese Simulationen helfen, potenzielle Probleme wie Strömungsinstabilitäten, Variationen in der Schichtdicke und interfaciale Defekte vor der physischen Prototypisierung zu identifizieren, was die Entwicklungszeit und -kosten erheblich reduziert.

Moderne Simulationsplattformen ermöglichen die detaillierte Modellierung der nicht-Newton’schen Polymer-Rheologie, Temperaturgradienten und viskoelastische Effekte, die entscheidend sind, um die Leistung von Mehrschichtdüsen genau vorherzusagen. Durch die virtuelle Anpassung der Düsengeometrie, der Kanalabmessungen und der Prozessparameter können Ingenieure die Schichtgleichmäßigkeit optimieren, die Verweildauerverteilung minimieren und das Risiko von Materialabbau verringern. Darüber hinaus erleichtern Simulationswerkzeuge das Studium der Düsenquellung, Druckverluste und den Einfluss der Düsenlandlänge auf die Schichtverteilung und bieten ein umfassendes Verständnis des Coextrusionsprozesses.

Die Integration von Simulationsergebnissen mit experimentellen Daten verbessert die Zuverlässigkeit des Düsendesigns weiter. Iterative Optimierung, unterstützt durch digitale Zwillinge und Algorithmen des maschinellen Lernens, wird zunehmend eingesetzt, um Düsenkonfigurationen zu verfeinern und sich an neue Materialsystheme anzupassen. Infolgedessen beschleunigen Simulation und Modellierung nicht nur Innovationen, sondern gewährleisten auch eine höhere Produktqualität und Prozesseffizienz in der Produktion von Mehrschichtfolien. Für weitere Informationen siehe Ressourcen von Autodesk und Ansys.

Fehlerbehebung bei häufigen Herausforderungen im Düsendesign

Die Fehlerbehebung bei häufigen Herausforderungen im Düsendesign ist ein kritischer Aspekt der Optimierung der Leistung von Coextrusionsdüsen in der Produktion von Mehrschichtfolien. Ein häufiges Problem ist die Schichtungleichmäßigkeit, bei der Variationen in der Schichtdicke die Filmeigenschaften beeinträchtigen können. Dies resultiert oft aus einem unzureichenden Design der Fließkanäle, unzureichender Ausrichtung der Düsenlippen oder inkonsistenter Temperaturkontrolle. Die Behebung dieser Probleme umfasst typischerweise die Verfeinerung der Düsengeometrie mithilfe von Simulationen der computergestützten Strömungsdynamik (CFD), um eine ausgewogene Fließverteilung sicherzustellen und präzise mechanische Anpassungen an den Düsenlippen und Verteilern vorzunehmen.

Eine weitere häufige Herausforderung ist die interfaciale Instabilität, wie Fließinstabilitäten oder Kapselungsdefekte zwischen den Schichten. Diese können gemindert werden, indem die rheologische Kompatibilität der Polymere optimiert, die Fließraten angepasst und die Temperaturprofile über die Düse feinjustiert werden. Darüber hinaus ist das Auftreten von Düsenlinien oder Streifen oft mit Kontamination, Oberflächenfehlern oder toten Zonen innerhalb der Düse verbunden. Regelmäßige Wartung, gründliche Reinigungsprotokolle und die Verwendung optimierter Fließwege können solche Defekte erheblich reduzieren.

Die Bildung von Randperlen und das Neck-In sind ebenfalls häufig, insbesondere bei breiten Film-Anwendungen. Diese können durch die Modifikation der Düsenausgangsgeometrie, die Implementierung von Randfixierungssystemen und die Optimierung des Abzugsverhältnisses angegangen werden. Fortschrittliche Diagnosetools, wie Drucksensoren und Wärmebildkameras, werden zunehmend eingesetzt, um diese Probleme in Echtzeit zu überwachen und zu beheben, was schnelle Korrekturmaßnahmen ermöglicht. Für weitere Hinweise zur Fehlerbehebung und bewährte Praktiken bieten Ressourcen von Organisationen wie der Technical Association of the Pulp and Paper Industry (TAPPI) und der Society of Plastics Engineers umfassende technische Dokumentationen und Fallstudien.

Fallstudien: Erfolge in der realen Welt bei der Optimierung von Düsen

Fallstudien aus der realen Welt heben die greifbaren Vorteile der Optimierung des Coextrusionsdüsendesigns in der Produktion von Mehrschichtfolien hervor, indem sie Verbesserungen in der Produktqualität, Prozesseffizienz und Kosteneffektivität demonstrieren. Beispielsweise implementierte ein führender Verpackungshersteller fortschrittliche Simulationen der computergestützten Strömungsdynamik (CFD), um ihre Coextrusionsdüse neu zu gestalten, was zu einer Reduzierung der Variation der Schichtdicke um 30 % und einer erheblichen Verringerung des Materialabfalls führte. Diese Optimierung ermöglichte die Produktion von Folien mit konsistenteren Barriereeigenschaften, was die Haltbarkeit von Lebensmittelverpackungen direkt verbesserte (Technical Association of the Pulp and Paper Industry).

Ein weiteres bemerkenswertes Beispiel betrifft die Integration automatisierter Systeme zur Anpassung des Düsenabstands in einer Mehrschicht-Blasfolienlinie. Durch den Einsatz von Echtzeit-Feedback von Dickemesssensoren erreichte der Hersteller eine schnelle Korrektur von Fließungleichgewichten und reduzierte die Anlaufzeiten und Ausschussraten um über 20 %. Dieser Ansatz verbesserte nicht nur die Betriebseffizienz, sondern ermöglichte auch häufigere Produktwechsel, was eine größere Flexibilität zur Erfüllung der Kundenanforderungen unterstützte (Plastics Industry Association).

Darüber hinaus haben gemeinsame Projekte zwischen Düsenherstellern und Filmproduzenten zur Entwicklung modularer Düsendesigns geführt, die eine schnelle Wartung und Anpassung an neue Harzformulierungen erleichtern. Diese Innovationen waren insbesondere in den Bereichen Medizin und Elektronik von großer Bedeutung, wo strenge Qualitätsanforderungen eine präzise Schichtkontrolle erfordern (Society of Plastics Engineers). Gemeinsam unterstreichen diese Fallstudien die entscheidende Rolle der Optimierung des Düsendesigns bei der Weiterentwicklung der Mehrschichtfolientechnologie und der Sicherung der Wettbewerbsfähigkeit in wertvollen Märkten.

Zukünftige Trends und Innovationen im Coextrusionsdüsendesign

Die Zukunft der Optimierung des Coextrusionsdüsendesigns in der Produktion von Mehrschichtfolien wird durch rasante Fortschritte in der computergestützten Modellierung, Materialwissenschaft und Fertigungstechnologien geprägt. Ein bedeutender Trend ist die Integration fortschrittlicher Simulationswerkzeuge, wie der computergestützten Strömungsdynamik (CFD), die eine präzise Vorhersage und Kontrolle des Polymerflusses innerhalb komplexer Düsengeometrien ermöglichen. Diese Werkzeuge erleichtern das Design von Düsen, die Fließinstabilitäten minimieren, interfaciale Defekte reduzieren und eine gleichmäßige Schichtdicke sicherstellen, selbst wenn die Filmstrukturen komplexer und funktionalisiert werden Elsevier.

Eine weitere Innovation ist die Einführung der additiven Fertigung (3D-Druck) zur Düsenherstellung. Dieser Ansatz ermöglicht die Schaffung von hochgradig maßgeschneiderten und komplexen Düsenkanälen, die zuvor unmöglich oder kostenintensiv mit traditionellen Bearbeitungsmethoden herzustellen waren. Die additive Fertigung beschleunigt auch die Prototypenerstellung und Iteration, was schnellere Optimierungszyklen und die Erforschung neuartiger Düsenarchitekturen ermöglicht TCT Magazine.

Materialinnovationen, wie die Entwicklung neuer Polymere und Kompatibilisatoren, beeinflussen ebenfalls das Düsendesign. Diese Materialien können die interfaciale Spannung reduzieren und die Haftung zwischen den Schichten verbessern, was dünnere und stabilere Mehrschichtfolien ermöglicht. Darüber hinaus wird die Integration von Echtzeitprozessüberwachung und Algorithmen des maschinellen Lernens als leistungsstarkes Werkzeug für die adaptive Düsenkontrolle immer wichtiger, um automatische Anpassungen der Prozessparameter als Reaktion auf Schwankungen der Materialeigenschaften oder Umweltbedingungen zu ermöglichen PlasticsToday.

Insgesamt treiben diese Trends die Entwicklung des Coextrusionsdüsendesigns in Richtung größerer Flexibilität, Effizienz und Produktleistung voran und positionieren die Branche, um der wachsenden Nachfrage nach fortschrittlichen Mehrschichtfolien in Verpackungs-, Medizin- und Hochtechnikanwendungen gerecht zu werden.

Fazit: Maximierung von Qualität und Effizienz in der Produktion von Mehrschichtfolien

Die Optimierung des Coextrusionsdüsendesigns ist entscheidend für die Erreichung überlegener Qualität und Betriebseffizienz in der Produktion von Mehrschichtfolien. Das fortschrittliche Düsendesign beeinflusst direkt die Schichtgleichmäßigkeit, die interfaciale Haftung und die Minimierung von Defekten wie Fließlinien oder Dickevariationen. Durch den Einsatz von Simulationen der computergestützten Strömungsdynamik (CFD) und rheologischer Modellierung können Hersteller das Fließverhalten von Polymeren innerhalb der Düse vorhersagen und steuern, um eine konsistente Schichtverteilung sicherzustellen und Materialabfälle zu reduzieren. Die Integration präziser Temperaturkontrolle und optimierter Fließkanäle verbessert zudem die Stabilität des Extrusionsprozesses, was zu einer verbesserten Produktkonsistenz und reduzierten Ausfallzeiten führt.

Die kontinuierliche Innovation im Düsendesign, wie die Einführung modularer und einstellbarer Düsenkomponenten, ermöglicht eine schnelle Anpassung an sich ändernde Produktspezifikationen und Materialformulierungen. Diese Flexibilität ist entscheidend, um den sich entwickelnden Anforderungen der Verpackungs-, Medizin- und Spezialfolienmärkte gerecht zu werden. Darüber hinaus ermöglicht die Implementierung von Echtzeitüberwachungs- und Feedbacksystemen proaktive Prozessanpassungen, um das Risiko von Defekten zu minimieren und den Durchsatz zu optimieren.

Letztendlich bildet die Synergie zwischen fortschrittlichem Düsendesign, Prozesskontrolle und Materialauswahl die Grundlage zur Maximierung von Qualität und Effizienz in der Produktion von Mehrschichtfolien. Während die Branche sich auf nachhaltigere und leistungsfähigere Folien zubewegt, wird die fortlaufende Forschung und Zusammenarbeit mit Technologieanbietern wie Davis-Standard und Windmöller & Hölscher entscheidend sein. Die Annahme dieser Fortschritte stellt sicher, dass Hersteller wettbewerbsfähig bleiben, während sie Folien liefern, die strengen Leistungs- und Regulierungsanforderungen entsprechen.

Quellen & Referenzen

- Technical Association of the Pulp and Paper Industry (TAPPI)

- Society of Plastics Engineers (SPE)

- Plastics Industry Association

- TCT Magazine