Inhaltsverzeichnis

- Zusammenfassung: Definition der Glasdichtungsdichtungslandschaft 2025

- Marktgröße & Wachstumsprognosen bis 2030

- Wichtige Treiber: Expansion der Wasserstoffwirtschaft und Nachfrage nach Elektrolyseuren

- Technologischer Tiefgang: Innovationen bei Glasdichtungen

- Wettbewerbslandschaft: Führende Hersteller und strategische Schritte

- Fortschritte in der Materialwissenschaft und Leistungsbenchmarks

- Regulatorische und industrielle Standards, die die Dichtungsherstellung beeinflussen

- Herausforderungen und Chancen in der Lieferkette

- Regionale Analyse: Schlüsselmärkte und aufkommende Hotspots

- Zukünftige Ausblicke: Trends, Investitionen und Chancen der nächsten Generation

- Quellen & Referenzen

Zusammenfassung: Definition der Glasdichtungsdichtungslandschaft 2025

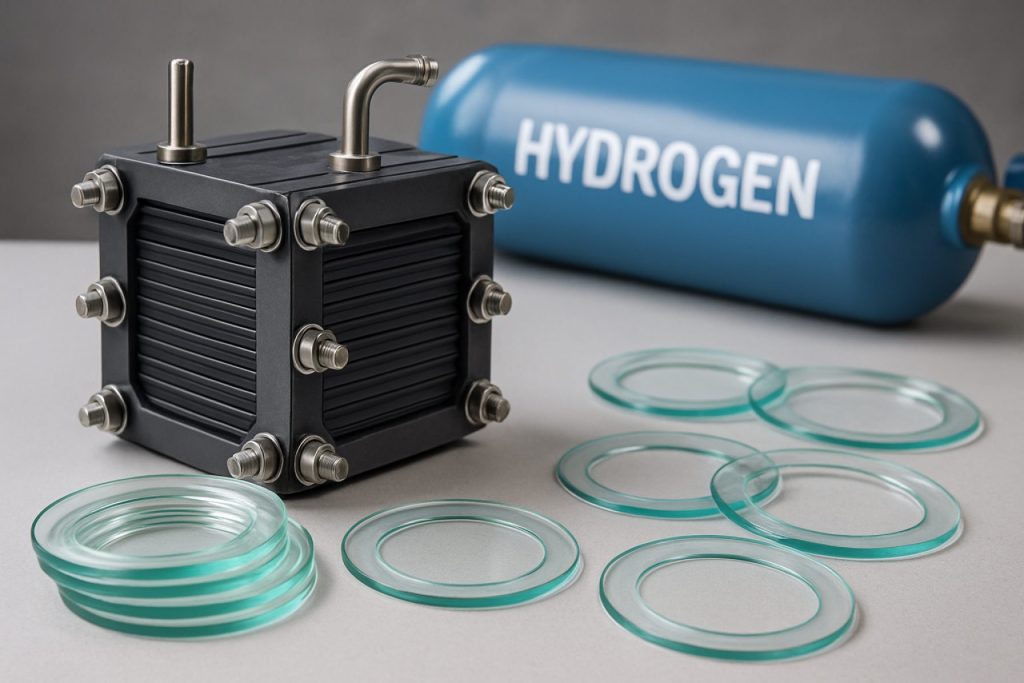

Die Landschaft für die Herstellung von Glasdichtungen in Wasserstoffelektrolyseuren steht 2025 vor einer erheblichen Evolution, gestützt durch die schnell wachsende Wasserstoffwirtschaft und den Antrieb für langlebige, leistungsstarke elektrochemische Komponenten. Glas-Metall-Dichtungen und glas-keramische Dichtungen sind entscheidend in Protonenaustauschmembran (PEM) und Festoxid-Elektrolysezellen (SOEC), da sie hermetische Dichtungen, elektrische Isolation und Korrosionsbeständigkeit unter anspruchsvollen Betriebsbedingungen bieten.

Im Jahr 2025 erweitern führende Hersteller ihre Produktionskapazitäten und ihr Portfolio an Dichtungsmaterialien, die auf Wasserstoffelektrolyseure zugeschnitten sind. SCHOTT AG hat die steigende Nachfrage nach Glas-Metall-Dichtungslösungen hervorgehoben und investiert in Materialinnovationen wie alkalibeständige Glaszusammensetzungen, um die Langlebigkeit und Sicherheit der Stapel zu erhöhen. Ebenso verfeinert Heraeus weiterhin seine glas-keramischen Dichtstoffe für fortschrittliche SOEC- und PEM-Designs, wobei der Fokus auf der Minimierung der Wasserstoffdurchlässigkeit und der Optimierung der thermischen Ausdehnungskompatibilität liegt.

Komponentenlieferanten wie Elan Technology und Pacific Ceramics skalieren, um die Nachfrage von OEMs nach maßgeschneiderten Glasdichtungslösungen zu decken, und berichten von zunehmenden Anfragen und Bestellungen von Elektrolyseur-Integratoren in Europa und Asien. Diese Entwicklungen stehen im Einklang mit dem Anstieg der Ankündigungen von Elektrolyseur-Gigafabriken, insbesondere von Siemens Energy und Nel Hydrogen, die beide die Zuverlässigkeit und Langlebigkeit der Dichtungstechnologien in ihren zukünftigen Produkt-Roadmaps betonen.

Technische Herausforderungen bestehen weiterhin darin, Herstellbarkeit, Dichtheit und thermische Zyklenbeständigkeit auszubalancieren. Die Branchenstandards entwickeln sich weiter, wobei Organisationen wie die Fuel Cell & Hydrogen Energy Association harmonisierte Testprotokolle fordern, um Glasdichtungen unter realistischen Wasserstoffdienstbedingungen zu qualifizieren. In Reaktion darauf investieren Hersteller in fortschrittliche Simulationen und beschleunigte Alterungstests, um neue Glasformulierungen und Montageprozesse zu validieren.

In der Zukunft wird 2025 eine intensivere Zusammenarbeit zwischen Elektrolyseur-OEMs, Materialwissenschaftsinnovatoren und Komponentenlieferanten zu beobachten sein, die darauf abzielt, skalierbare, kosteneffektive und robuste Glasdichtungen bereitzustellen. Die Aussichten des Sektors werden durch öffentliche und private Investitionen in Wasserstoffinfrastruktur gestärkt, was sicherstellt, dass die Glasdichtungstechnologie ein Eckpfeiler der Zuverlässigkeit und Sicherheit von Elektrolyseuren der nächsten Generation bleibt.

Marktgröße & Wachstumsprognosen bis 2030

Der Markt für die Herstellung von Glasdichtungen in Wasserstoffelektrolyseuren erlebt erheblichen Schwung, da der globale Druck für sauberen Wasserstoff zunimmt. Glas-Metall- und Glas-Keramik-Dichtungen sind entscheidend in Protonenaustauschmembran (PEM) und Festoxid-Elektrolysezellen (SOEC), wo sie die Hermetik, chemische Beständigkeit und betriebliche Haltbarkeit unter harten Bedingungen gewährleisten. Glasdichtungen werden aufgrund ihrer Fähigkeit, hohen Temperaturen, korrosiven Umgebungen und Druckdifferenzen, die in Elektrolyseurstapeln typisch sind, standzuhalten, bevorzugt.

Ab 2025 wird die Nachfrage durch großangelegte Elektrolyseurprojekte in Europa, Asien und Nordamerika angetrieben, unterstützt durch staatliche Anreize und Vorgaben für grünen Wasserstoff. Große Elektrolyseur-OEMs erweitern ihre Kapazitäten, wobei mehrere Gigawatt-große Anlagen angekündigt oder im Bau sind. Beispielsweise erweitern Siemens Energy und Nel ASA ihre Produktionsstandorte und verlassen sich beide auf robuste Komponenten-Lieferketten, einschließlich Glasdichtungen, um die prognostizierte Multi-Gigawatt-Bereitstellung zu unterstützen.

Spezialmaterialhersteller wie SCHOTT und Heraeus berichten von wachsenden Bestellvolumina für Glasdichtungstechnologien, die auf Wasserstoffanwendungen zugeschnitten sind. SCHOTT entwickelt beispielsweise Glas-Metall-Dichtungen, die für die einzigartigen Herausforderungen von PEM- und SOEC-Elektrolyseuren optimiert sind, wobei der Fokus auf Gasdichtheit und Widerstand gegen aggressive Elektrolyte liegt. Heraeus innoviert ebenfalls in glas-keramischen Zusammensetzungen, um die Zuverlässigkeits- und Betriebslebensanforderungen von Elektrolyseurstapeln der nächsten Generation zu erfüllen.

Mit Blick auf 2030 ist die Prognose für diesen Nischenmarkt stark positiv. Die Branchen-Roadmaps erwarten, dass die installierte Elektrolyseurkapazität bis Ende des Jahrzehnts weltweit 100 GW überschreiten könnte, wobei Europa und die Regionen Asien-Pazifik das Wachstum anführen (Siemens Energy). Mit der Skalierung der Elektrolyseurstapelproduktion wird erwartet, dass die Nachfrage nach leistungsstarken Glasdichtungen mit einer jährlichen Wachstumsrate (CAGR) im zweistelligen Bereich steigen wird. Jüngste Investitionen in fortschrittliche Materialforschung und -entwicklung sowie die Automatisierung der Dichtungsherstellungsprozesse, wie sie bei SCHOTT zu sehen sind, unterstreichen die Bereitschaft des Sektors, steigenden Qualitäts- und Volumenanforderungen gerecht zu werden.

- 2025: Marktwachstum gestützt durch Gigawatt-große Elektrolyseurprojekte und strategische Lieferantenpartnerschaften.

- 2026–2030: Schnelle Expansion, da neue Fertigungslinien online gehen, mit zunehmender Akzeptanz sowohl in PEM- als auch in SOEC-Technologien.

- Bis 2030: Erwarteter mehrfacher Anstieg der Dichtungsvolumina, angetrieben durch globale Dekarbonisierungsziele und die Reifung der Wasserstoffwirtschaft.

Wichtige Treiber: Expansion der Wasserstoffwirtschaft und Nachfrage nach Elektrolyseuren

Die rasche Expansion der Wasserstoffwirtschaft ist ein entscheidender Treiber für den Sektor der Glasdichtungsherstellung, insbesondere im Hinblick auf Wasserstoffelektrolyseure. Während Nationen und Industrien ihre Dekarbonisierungsanstrengungen intensivieren, beschleunigt sich die Bereitstellung von Elektrolyseuren, was zu einem entsprechenden Anstieg der Nachfrage nach leistungsstarken Dichtungslösungen führt. Glasdichtungen, die für die Gewährleistung der gasdichten Integrität und chemischen Beständigkeit in Elektrolyseurstapeln unerlässlich sind, werden zunehmend als kritische Komponenten für die Systemeffizienz und -sicherheit anerkannt.

Im Jahr 2025 wird die Landschaft durch erhebliche öffentliche und private Investitionen in die Infrastruktur für grünen Wasserstoff geprägt. Die Clean Hydrogen Partnership der Europäischen Union hat ehrgeizige Ziele für die Elektrolyseurkapazität festgelegt, mit dem Ziel, bis 2030 mindestens 100 GW installiert zu haben, wobei bis 2025 erhebliche Kapazitäten realisiert werden sollen (Clean Hydrogen Partnership). Dies spiegelt sich in großangelegten Fertigungserweiterungen führender Elektrolyseur-OEMs wie Siemens Energy und Nel Hydrogen wider, die beide auf robuste Lieferketten für kritische Stapelkomponenten, einschließlich Glas-Metall- und glas-keramischer Dichtungen, angewiesen sind.

Hersteller von Elektrolyseuren spezifizieren zunehmend fortschrittliche Glasdichtungen sowohl für Protonenaustauschmembran (PEM) als auch für alkalische Elektrolyseurstapel, da diese Dichtungen eine wesentliche Hermetik unter hohen Drücken und korrosiven Umgebungen bieten. Unternehmen wie Schott und Heraeus innovieren aktiv in diesem Bereich und entwickeln Glas-Metall-Dichtungstechnologien, die den anspruchsvollen Betriebsbedingungen von Wasserstoffelektrolyseuren gerecht werden. So hat Schott kürzlich Fortschritte bei Glasdichtmaterialien angekündigt, die auf die Anwendungen der nächsten Generation im Wasserstoffbereich zugeschnitten sind und sich auf Langlebigkeit, thermische Zyklen und langfristige Zuverlässigkeit konzentrieren.

Die Aussichten für 2025 und die folgenden Jahre deuten auf eine weitere Intensivierung der Nachfrage hin, da mehr Nationen saubere Wasserstoffziele in ihre Energiewenden integrieren. Die Hydrogen Shot-Initiative des US-Energieministeriums beispielsweise katalysiert die Herstellung von Elektrolyseuren und die Entwicklung der Lieferkette im Inland (U.S. Department of Energy). Diese makroökonomische Dynamik zwingt Dichtungshersteller dazu, die Produktion zu skalieren, die Qualitätskontrolle zu verbessern und eng mit OEMs für maßgeschneiderte Lösungen zusammenzuarbeiten.

Insgesamt ist die Expansion der Wasserstoffwirtschaft eng mit Fortschritten und Wachstum in der Herstellung von Glasdichtungen verbunden. Die Entwicklung der Branche im Jahr 2025 und darüber hinaus ist durch erhöhte Kapazitäten, technologische Innovationen und strategische Partnerschaften gekennzeichnet, um die strengen Anforderungen der Bereitstellung von Wasserstoffelektrolyseuren der nächsten Generation zu erfüllen.

Technologischer Tiefgang: Innovationen bei Glasdichtungen

Glasdichtungen sind ein entscheidendes Element in der Montage von Wasserstoffelektrolyseuren, insbesondere in Festoxid- und Protonenaustauschmembran (PEM)-Systemen, wo chemische Beständigkeit, Hermetik und thermische Stabilität von größter Bedeutung sind. Da der globale Wasserstoffsektor 2025 in Schwung kommt, richten Hersteller erhebliche F&E-Bemühungen auf fortschrittliche Glasdichtungstechnologien, um die Zuverlässigkeit und Effizienz in Elektrolyseurstapeln zu verbessern.

Ein wichtiger Innovationsbereich ist die Entwicklung von glas-keramischen Verbunddichtungen, die die niedrigen Leckraten und chemische Inertheit von Glas mit verbesserter mechanischer Compliance kombinieren. Unternehmen wie SCHOTT AG produzieren aktiv maßgeschneiderte glas-keramische Lösungen für Wasserstoffelektrolyseure und betonen hohen ionischen Widerstand und langfristige Haltbarkeit, selbst unter zyklischen thermischen und Druckbelastungen. Die jüngsten Fortschritte von SCHOTT konzentrieren sich auf die Minimierung interfacialer Reaktionen und die Verbesserung der Benetzbarkeit von metallischen und keramischen Verbindungen, die entscheidend sind, um Elektrolyseurstapel über die 5-MW-Schwelle hinaus zu skalieren.

Die Präzision in der Herstellung wird ebenfalls vorangetrieben, wobei Unternehmen wie Heraeus automatisierte Laser-Schneid- und Siebdruckverfahren für die Glas-Pulverablagerung übernehmen, um eine konsistente Dicke und dimensionale Toleranzen über Hochvolumenproduktionslinien hinweg sicherzustellen. Diese Techniken sind entscheidend, um die sich entwickelnden Anforderungen von Elektrolyseuren der nächsten Generation zu erfüllen, die Dichtungsdicken unter 100 Mikron für minimierten elektrischen Widerstand und Stapelhöhe benötigen.

Die Materialzusammensetzung ist ein weiterer Fokus. Nippon Electric Glass hat Borosilikat- und Aluminosilikatglasformulierungen eingeführt, die speziell für die Kompatibilität mit Nickel- und Edelstahl-basierten Elektrolyseurkomponenten entwickelt wurden, um die Dichtungsleistung während schneller thermischer Zyklen und Widerstand gegen befeuchtete Wasserstoffatmosphären zu verbessern. Ihre laufende Pilotproduktion, die für die kommerzielle Bereitstellung im Jahr 2025 geplant ist, soll sowohl die asiatischen als auch die europäischen Elektrolyse Märkte bedienen.

Mit Blick auf die Zukunft wird die Perspektive für die Technologie von Glasdichtungen in Wasserstoffelektrolyseuren durch größere Stapelgrößen, höhere Betriebsdrücke und aggressivere Haltbarkeitsstandards geprägt. Es wird erwartet, dass große Lieferanten ihre Zusammenarbeit mit Elektrolyseur-OEMs für Co-Innovation und Rapid Prototyping ausweiten, während die Prozessdigitalisierung (z. B. Inline-Qualitätskontrolle und prädiktive Fehleranalyse) an Bedeutung gewinnen wird, um Zuverlässigkeit und Rückverfolgbarkeit sicherzustellen. Diese Fortschritte werden entscheidend sein, um die Skalierung der grünen Wasserstoffinfrastruktur weltweit in den kommenden Jahren zu unterstützen.

Wettbewerbslandschaft: Führende Hersteller und strategische Schritte

Die Wettbewerbslandschaft für die Herstellung von Glasdichtungen in Wasserstoffelektrolyseuren entwickelt sich schnell weiter, da der globale Druck für grünen Wasserstoff zunimmt. Im Jahr 2025 positionieren sich mehrere etablierte Industrialspezialisten und aufstrebende Innovatoren als wichtige Lieferanten für Elektrolyseur-OEMs und konzentrieren sich auf fortschrittliche Glas-Metall- und glas-keramische Dichtungstechnologien, die Langlebigkeit, chemische Beständigkeit und Wasserstoffdichtheit gewährleisten.

Unter den führenden Unternehmen nutzt SCHOTT AG weiterhin seine jahrzehntelange Expertise in der Glas-Metall-Dichtung und bietet hermetische Durchführungen und maßgeschneiderte Glasbauteile, die auf elektrochemische Zellen zugeschnitten sind. Die Hochleistungsdichtungen von SCHOTT sind speziell für Protonenaustauschmembran (PEM) und Festoxid-Elektrolyseure konzipiert, mit kürzlichen Investitionen in die Produktionskapazität, um der steigenden Nachfrage von europäischen und asiatischen Elektrolyseurherstellern gerecht zu werden.

Ebenso hat Heraeus sein Portfolio an Glasdichtungsmaterialien erweitert, einschließlich spezialisierter Gläser und Gläser für die Metall-Keramik-Verbindung, die auf den Wasserstoffsektor abzielen. Die Glas-Metall-Dichtungen des Unternehmens sind für eine robuste Leistung unter Hochdruck-Wasserstoffbedingungen ausgelegt, und Heraeus arbeitet aktiv mit Elektrolyseursystemintegratoren an gemeinsamen Entwicklungsprojekten zusammen.

Das japanische Unternehmen Nippon Electric Glass Co., Ltd. (NEG) intensiviert ebenfalls seinen Fokus auf den Wasserstoffmarkt mit proprietären Glaszusammensetzungen für Dichtungen, die eine verbesserte Zuverlässigkeit bei erhöhten Temperaturen bieten – entscheidend für Anwendungen in Festoxid-Elektrolyseuren. NEG investiert in F&E und Pilotproduktionslinien, um die nächste Generation von Elektrolyseurstapeln zu unterstützen.

Auf der Lieferantenseite bietet Elan Technology in den USA maßgeschneiderte Glas-Metall-Dichtungslösungen und technische Glasdichtungen an, mit einer wachsenden Basis von Kunden in der Wasserstoff-Wertschöpfungskette. Das Unternehmen skaliert die Produktion und entwickelt Rapid-Prototyping-Dienste, um die Entwicklungszyklen für Elektrolyseur-OEMs zu verkürzen.

Mit Blick auf die Zukunft wird erwartet, dass sich die Wettbewerbslandschaft weiter intensiviert, da die Nachfrage nach Gigawatt-großen Elektrolyseurprojekten zunimmt. Strategische Schritte umfassen Kapazitätserweiterungen, lokale Fertigung zur Bedienung regionaler Märkte und Partnerschaften mit Stapelentwicklern zur gemeinsamen Entwicklung von Lösungen. Führende Hersteller investieren auch in Automatisierung und digitale Qualitätskontrolle, um eine konsistente Dichtungsleistung in großem Maßstab sicherzustellen. Mit der Expansion der Wasserstoffinfrastruktur wird die Fähigkeit, zuverlässige, hochvolumige und anwendungsspezifische Glasdichtungen zu liefern, ein entscheidendes Unterscheidungsmerkmal in diesem Markt sein.

Fortschritte in der Materialwissenschaft und Leistungsbenchmarks

Im Jahr 2025 erlebt das Gebiet der Herstellung von Glasdichtungen für Wasserstoffelektrolyseure bemerkenswerte Fortschritte in der Materialwissenschaft, die durch die Notwendigkeit für effizientere, langlebigere und kostengünstige Elektrolyseurstapel vorangetrieben werden. Glasdichtungen sind kritische Komponenten, die die gasdichte Trennung von Wasserstoff und Sauerstoff gewährleisten und gleichzeitig elektrische Isolation und chemische Stabilität unter harten elektrochemischen Bedingungen bieten. Jüngste Innovationen konzentrieren sich auf die Optimierung von Glaszusammensetzungen und Herstellungsverfahren, um den strengen Anforderungen der nächsten Generation von Protonenaustauschmembran (PEM) und Festoxid-Elektrolyseuren gerecht zu werden.

Wichtige Hersteller und Lieferanten wie SCHOTT AG und Heraeus entwickeln aktiv fortschrittliche Glas-Metall-Dichtungstechnologien. Diese Unternehmen konzentrieren sich auf niedrigalkalische, Borosilikat- und Aluminosilikat-Glassysteme, die eine verbesserte Beständigkeit gegen Alkalidampf bieten und die Ionenmigration minimieren, die die langfristige Leistung beeinträchtigen kann. Materialwissenschaftler arbeiten auch an glas-keramischen Verbundwerkstoffen, die maßgeschneiderte thermische Ausdehnungskoeffizienten (CTE) bieten, um genau mit metallischen Verbindungen übereinzustimmen – ein kritischer Faktor für die Haltbarkeit während thermischer Zyklen.

Leistungsbenchmarks im Jahr 2025 werden zunehmend durch Haltbarkeitsziele definiert, die 80.000 Betriebsstunden überschreiten, Wasserstoffreinheit über 99,999% und Widerstand gegen Temperaturen über 800 °C für Festoxid-Elektrolyseure erfordern. Glasdichtungen müssen zudem wiederholte Start-Stopp-Zyklen ohne Mikrorissbildung oder Delaminierung überstehen. Saint-Gobain und ElringKlinger AG veröffentlichen technische Daten zu ihren Glasdichtungsmaterialien, die die mechanische Festigkeit und Gasunimpermeabilität nach Tausenden von thermischen Zyklen und kontinuierlichem Betrieb in aggressiven Umgebungen zeigen.

Mit Blick auf die Zukunft wird in den nächsten Jahren eine beschleunigte Zusammenarbeit zwischen Elektrolyseur-OEMs und Spezialisten für Glasdichtungen erwartet, um neue Formulierungen zu kommerzialisieren, die darauf abzielen, die Stapelkosten zu senken und die Effizienz zu steigern. Fortschritte in der automatisierten Herstellung von Glasdichtungen – wie präzise Schlammguss- und laserassistierte Dichtverfahren – werden voraussichtlich die Konsistenz und Skalierbarkeit weiter verbessern. Da die Wasserstoffproduktion als Reaktion auf globale Dekarbonisierungsziele zunimmt, wird die Rolle von Hochleistungs-Glasdichtungen noch entscheidender werden, wobei laufende Fortschritte in der Materialwissenschaft neue Branchenstandards setzen.

Regulatorische und industrielle Standards, die die Dichtungsherstellung beeinflussen

Die regulatorischen und industriellen Standards entwickeln sich schnell weiter für die Herstellung von Glasdichtungen in Wasserstoffelektrolyseuren, insbesondere da die globalen Dekarbonisierungsziele die Einführung grüner Wasserstofftechnologien beschleunigen. Bis 2025 und in den folgenden Jahren sehen sich Hersteller zunehmend strengen Anforderungen an die Materialleistung, Sicherheit und Umweltauswirkungen gegenüber, um einen zuverlässigen und effizienten Betrieb von Elektrolyseuren sicherzustellen.

Im Kern müssen Glasdichtungen in Protonenaustauschmembran (PEM) und Festoxid-Elektrolyseuren internationalen Standards entsprechen, die Wasserstoffsysteme regeln. Die Internationale Organisation für Normung (ISO) und die Internationale Elektrotechnische Kommission (IEC) pflegen beide wichtige Rahmenwerke, wie ISO 22734 für Wasserstoffgeneratoren, die Wasser-Elektrolyse verwenden, und IEC 62282-3 für Brennstoffzellentechnologien, die Prüfmethoden und Sicherheitskriterien für Komponenten einschließlich Dichtungen festlegen. Jüngste Aktualisierungen dieser Standards haben die chemische Haltbarkeit, Wasserstoffundurchlässigkeit und Hochtemperaturstabilität betont – Eigenschaften, die Glasdichtungen nachweislich durch rigorose Typprüfungen und Zertifizierungen erfüllen müssen.

Innerhalb Europas treiben die CEN-CENELEC-Harmonisierungsinitiativen die Angleichung nationaler Standards an EU-Richtlinien voran, wie der Druckgeräterichtlinie (PED) 2014/68/EU, die das Design und die Materialauswahl für Elektrolyseurdichtungen beeinflusst. Hersteller wie SCHOTT und Heraeus haben öffentlich anerkannt, dass sie weiterhin in die Einhaltung von REACH- und RoHS-Vorschriften investieren, um sicherzustellen, dass die Glaszusammensetzungen für Dichtungen gefährliche Substanzen eliminieren und gleichzeitig hochleistungsfähige Dichtungsmerkmale beibehalten.

- Materialverfolgbarkeit und Qualitätssicherung: Regulierungsbehörden verlangen zunehmend die Verfolgbarkeit von Rohstoffen und Prozesskontrollen. Beispielsweise hat SCHOTT digitale Verfolgungssysteme für die Produktion von Glas-Metall-Dichtungen implementiert, um die Anforderungen von Kunden und regulatorischen Audits zu erfüllen.

- Wasserstoffdurchlässigkeitstests: Mit steigenden Elektrolyseurdrucken verlangen Standards wie ISO 14687 nun quantitative Wasserstofflecktests, was die Innovation in Dichtungs-Glasformulierungen und die Kontrolle des Herstellungsprozesses vorantreibt. Unternehmen passen ihre Qualitätsmanagementsysteme entsprechend an.

- Globale Zertifizierung: Dichtungsanbieter müssen parallele Zertifizierungspfade für nordamerikanische, europäische und asiatische Märkte navigieren. Heraeus und Nippon Electric Glass berichten von laufenden Koordinierungen mit benannten Stellen und Prüflabors, um die Produktgenehmigungen für Elektrolyseur-OEMs zu vereinfachen.

Mit Blick auf die Zukunft, da Regierungen und Branchenallianzen – wie die von Hydrogen Europe koordinierten – Sicherheit und Lebenszyklussnachhaltigkeit priorisieren, werden Hersteller von Glasdichtungen wahrscheinlich eine weitere Verschärfung der Vorschriften und Standards erleben. Dies wird eine größere Transparenz, höhere Zuverlässigkeit und beschleunigte Innovationen in Dichtungsmaterialien und Herstellungsprozessen bis 2025 und darüber hinaus fördern.

Herausforderungen und Chancen in der Lieferkette

Die Lieferkette für die Herstellung von Glasdichtungen, einem kritischen Bestandteil in Wasserstoffelektrolyseuren, durchläuft derzeit eine erhebliche Evolution, während die Wasserstoffwirtschaft 2025 und darüber hinaus beschleunigt. Glas-Metall-Dichtungen sind entscheidend für die Gewährleistung der chemischen Stabilität, Gasdichtheit und Langlebigkeit von Elektrolyseurstapeln, insbesondere in Protonenaustauschmembran (PEM) und Festoxid-Elektrolyseuren. Mit der steigenden Nachfrage nach grünem Wasserstoff steigt auch der Bedarf an zuverlässigen und skalierbaren Lieferketten für diese spezialisierten Dichtungen.

Eine wichtige Herausforderung im Jahr 2025 ist die begrenzte Anzahl von Lieferanten, die in der Lage sind, Glasdichtungen herzustellen, die den strengen Anforderungen an Reinheit und Haltbarkeit für Wasserstoffanwendungen entsprechen. Hersteller wie SCHOTT AG und Heraeus gehören zu den wenigen globalen Akteuren mit der technischen Expertise und den etablierten Produktionslinien für Glas-Metall-Dichtungstechnologie, die für Elektrolyseure geeignet ist. Allerdings setzt der Anstieg der Elektrolyseur-Gigafabrikprojekte, insbesondere in Europa und Asien, diese spezialisierten Zulieferer unter Druck, ihre Kapazitäten zu erweitern und ihre Materialbeschaffung zu diversifizieren.

Die Rohmaterialbeschaffung ist ein weiteres Engpass, insbesondere für hochreines Glas und kompatible Metalle wie Nickel, Edelstahl und Speziallegierungen. Preisschwankungen bei Rohstoffen und logistische Störungen – verschärft durch globale geopolitische Spannungen – stellen ein Risiko für die Stabilität und Vorhersehbarkeit der Dichtungsversorgung dar. Unternehmen suchen zunehmend nach langfristigen Verträgen und lokalisieren Teile ihrer Lieferkette, um diese Risiken zu mindern. Beispielsweise hat SCHOTT AG Investitionen in den Ausbau seiner Produktionsstätten in Deutschland und den USA angekündigt, um den erwarteten Anstieg der Nachfrage zu decken und die Vorlaufzeiten zu verkürzen.

Trotz dieser Herausforderungen ergeben sich Chancen. Kooperative Bemühungen zwischen Elektrolyseur-OEMs und Dichtungsherstellern fördern Innovationen in der Materialwissenschaft, Prozessautomatisierung und Qualitätskontrolle, um die Ausbeute zu verbessern und Kosten zu senken. Brancheninitiativen zur Standardisierung von Dichtungsdesigns und -spezifikationen – geleitet von Organisationen wie der Fuel Cells and Hydrogen Joint Undertaking (FCH JU) – tragen ebenfalls dazu bei, die Beschaffungs- und Qualifizierungsprozesse zu optimieren, was es neuen Akteuren erleichtert, zur Lieferbasis beizutragen.

Mit Blick auf die Zukunft wird erwartet, dass die Lieferkette für Glasdichtungen durch vertikale Integration, regionale Diversifizierung und Digitalisierung widerstandsfähiger wird. Da die Bereitstellung von Elektrolyseuren bis 2025 und in die letzten Jahre des Jahrzehnts zunimmt, wird eine kontinuierliche Investition in Kapazitäten, Fähigkeiten und bereichsübergreifende Zusammenarbeit entscheidend sein, um den wachsenden und zunehmend anspruchsvollen Bedürfnissen des Wasserstoffsektors gerecht zu werden.

Regionale Analyse: Schlüsselmärkte und aufkommende Hotspots

Die globale Landschaft für die Herstellung von Glasdichtungen für Wasserstoffelektrolyseure entwickelt sich schnell, wobei wichtige regionale Märkte bis 2025 und darüber hinaus erheblichen Schwung zeigen. Die entscheidende Rolle von hochintegrativen Glas-Metall-Dichtungen in Protonenaustauschmembran (PEM) und alkalischen Elektrolyseuren – die für eine sichere und effiziente Wasserstoffproduktion unerlässlich sind – hat Investitionen und Kapazitätserweiterungen in etablierten und aufstrebenden Regionen katalysiert.

- Europa: Europa bleibt an der Spitze sowohl bei der Bereitstellung von Wasserstoffelektrolyseuren als auch bei den damit verbundenen Lieferketten, einschließlich spezialisierter Dichtungstechnologien. Deutschland ist insbesondere ein Zentrum für fortschrittliche Materialien und Komponentenfertigung, mit Unternehmen wie SCHOTT AG, die Glas-Metall-Dichtungen für die anspruchsvollen Bedingungen von Elektrolyseuren herstellen. Die Region profitiert von ehrgeizigen EU-Zielen – wie dem „Fit for 55“-Paket und dem REPowerEU-Plan –, die die Einführung von Elektrolyseuren beschleunigen und somit die Nachfrage nach zuverlässigen Glasdichtungen antreiben.

- Asien-Pazifik: China, Japan und Südkorea erleben ein rapides Wachstum sowohl in der Elektrolyseurproduktion als auch im unterstützenden Ökosystem. Chinas Fokus auf grünen Wasserstoff hat lokale Unternehmen dazu angeregt, in hochpräzise Glasdichtungsfähigkeiten zu investieren. Japanische Unternehmen wie NGK Insulators, Ltd. nutzen Keramiken und Glasexpertise, um Komponenten für führende Elektrolyseur-OEMs zu liefern. Südkorea skaliert ebenfalls, mit von der Regierung unterstützten Initiativen zur Förderung lokaler Lieferketten.

- Nordamerika: Die Vereinigten Staaten und Kanada treten als wichtige Akteure auf, angetrieben durch politische Anreize im Rahmen von Initiativen wie dem US-Inflationsreduktionsgesetz und Kanadas Strategie für sauberen Wasserstoff. US-amerikanische Hersteller wie Specialty Seal Group skalieren die Produktion und konzentrieren sich auf maßgeschneiderte Glas-Metall-Dichtungslösungen für Elektrolyseurstapel und Balance-of-Plant-Anwendungen. Der nordamerikanische Markt wird voraussichtlich weiter wachsen, da bis 2025 und 2026 neue Gigawatt-große Wasserstoffprojekte online gehen.

- Aufkommende Hotspots: Indien und der Nahe Osten bauen nationale Wasserstoffsektoren auf, mit frühen Investitionen in die Montage von Elektrolyseuren und die Produktion von Komponenten. Diese Regionen bemühen sich aktiv um Technologietransfers und Joint Ventures, um lokale Glasdichtungsfähigkeiten zu entwickeln und die Abhängigkeit von Importen zu verringern, während die Nachfrage zunimmt.

Die Aussichten für 2025 und darüber hinaus deuten auf eine wachsende Lokalisierung kritischer Elektrolyseurkomponenten, einschließlich Glasdichtungen, hin, da Regierungen und OEMs widerstandsfähige, regional beschaffte Lieferketten anstreben. Der Sektor wird voraussichtlich eine zunehmende Zusammenarbeit zwischen Materialspezialisten und Elektrolyseurherstellern erleben, um die strengen Leistungs- und Haltbarkeitsanforderungen der Wasserstoffinfrastruktur der nächsten Generation zu erfüllen.

Zukünftige Ausblicke: Trends, Investitionen und Chancen der nächsten Generation

Während die Wasserstoffwirtschaft bis 2025 und darüber hinaus beschleunigt, steht das Segment der Glasdichtungsherstellung für Wasserstoffelektrolyseure vor entscheidenden Fortschritten und Investitionen. Glasdichtungen spielen eine wesentliche Rolle bei der Gewährleistung der Haltbarkeit, chemischen Beständigkeit und Gasdichtheit von Protonenaustauschmembran (PEM) und Festoxid-Elektrolyseuren, die zentral für die Produktion von grünem Wasserstoff sind.

Ein wichtiger Trend ist der Wechsel zu fortschrittlichen glas-keramischen Verbundstoffen, die die chemische Inertheit von Glas mit der mechanischen Stabilität von Keramiken kombinieren. Führende Elektrolyseurhersteller wie Siemens Energy und Nel Hydrogen haben die Kritikalität robuster Dichtungstechnologien hervorgehoben und investieren in hochreine Glasmaterialien und automatisierte Dichtungsfertigung. Die laufende Expansion von Gigawatt-großen Elektrolyseurfabriken in Europa und Asien wird voraussichtlich die Nachfrage nach sowohl traditionellen als auch modernen Dichtungslösungen antreiben.

Mit der Europäischen Union und Ländern wie Japan und Südkorea, die ehrgeizige Wasserstoff-Roadmaps für 2030 skizzieren, skalieren Lieferanten wie SCHOTT AG ihre F&E-Bemühungen in hermetischen Glas-Metall-Dichtungen, die speziell für raue Elektrolyseurumgebungen entwickelt wurden. SCHOTT hat Prototypen von Dichtungen mit verbesserter Gasdichtheit unter Hochdruck- und Hochtemperaturbedingungen gemeldet, die den Übergang der Branche zu höherer Effizienz und längeren Systemlebensdauern unterstützen.

Strategische Investitionen fließen auch in die Prozessautomatisierung und Qualitätskontrolle. Unternehmen wie ElringKlinger AG implementieren fortschrittliche Inspektionstechnologien und digitale Fertigungsplattformen, um Konsistenz und Rückverfolgbarkeit in der Dichtungsproduktion sicherzustellen – entscheidend für die Erfüllung der strengen Sicherheitsanforderungen von Wasserstoffsystemen.

Mit Blick auf die Zukunft wird in den nächsten Jahren eine Zusammenarbeit zwischen führenden Materialwissenschaftlern und Elektrolyseur-OEMs erwartet, um maßgeschneiderte Dichtungsmaterialien zu entwickeln, die für neuartige Stapeldesigns und variable Betriebsbedingungen optimiert sind. Branchenkonsortien, wie die von der VDE-Vereinigung für Elektro-, Elektronik- und Informationstechnologien koordinierten, arbeiten aktiv an Standards für die Dichtungsleistung, um Tests und Zertifizierungen in verschiedenen Regionen zu harmonisieren.

Insgesamt markiert 2025 einen Wendepunkt für die Herstellung von Glasdichtungen in Wasserstoffelektrolyseuren, wobei schnelles Wachstum, Innovationen in der Materialwissenschaft und digitalisierte Qualitätssicherung als prägende Merkmale der zukünftigen Entwicklung des Sektors hervortreten.

Quellen & Referenzen

- SCHOTT AG

- Heraeus

- Siemens Energy

- Nel Hydrogen

- Fuel Cell & Hydrogen Energy Association

- Clean Hydrogen Partnership

- Nippon Electric Glass Co., Ltd.

- ElringKlinger AG

- Internationale Organisation für Normung (ISO)

- CEN-CENELEC

- Hydrogen Europe

- NGK Insulators, Ltd.

- Specialty Seal Group

- VDE-Vereinigung für Elektro-, Elektronik- und Informationstechnologien