Herstellung von High-Density Interconnect (HDI) PCBs im Jahr 2025: Antrieb für die Zukunft der miniaturisierten, leistungsstarken Elektronik. Erforschen Sie das Marktwachstum, technologische Durchbrüche und strategische Möglichkeiten, die die nächsten fünf Jahre prägen.

- Zusammenfassung: Wichtige Erkenntnisse und Ausblick für 2025

- Marktgröße, Wachstumsrate und Prognosen für 2025–2030

- Technologische Innovationen: Mikrovias, sequentielle Laminierung und fortschrittliche Materialien

- Wettbewerbslandschaft: Führende HDI PCB-Hersteller und strategische Schritte

- Anwendungen der Endnutzer: Unterhaltungselektronik, Automobilindustrie und darüber hinaus

- Dynamik der Lieferkette und regionale Produktionszentren

- Nachhaltigkeit und Umweltaspekte bei der Herstellung von HDI PCBs

- Herausforderungen: Ertrag, Kosten und technische Barrieren

- Neue Trends: KI, IoT und 5G-Integration in HDI PCBs

- Zukünftige Perspektiven: Chancen, Risiken und strategische Empfehlungen

- Quellen & Referenzen

Zusammenfassung: Wichtige Erkenntnisse und Ausblick für 2025

Die Herstellung von High-Density Interconnect (HDI) PCBs ist ein entscheidendes Segment innerhalb der globalen Elektronik-Lieferkette, angetrieben von der steigenden Nachfrage nach miniaturisierten, leistungsstarken Elektronikgeräten in den Bereichen Verbraucherelektronik, Automobil, Industrie und Telekommunikation. Bis 2025 ist der HDI PCB-Markt durch schnelle technologische Fortschritte, erhöhte Produktionskapazitäten und strategische Investitionen führender Hersteller gekennzeichnet, um sich an die sich entwickelnden Anforderungen der Endnutzer anzupassen.

Wichtige Akteure der Branche wie TTM Technologies, IBIDEN Co., Ltd., Unimicron Technology Corporation und AT&S stehen an der Spitze der HDI PCB-Innovation. Diese Unternehmen erweitern ihre Fertigungsstätten und investieren in fortschrittliche Herstellungsprozesse, einschließlich Laserdurchbohrung, sequentielle Laminierung und feinere Leitungen/Raumfähigkeiten, um nächste Generation Anwendungen wie 5G-Infrastruktur, Elektrofahrzeuge und fortschrittliche medizinische Geräte zu unterstützen. Zum Beispiel hat AT&S bedeutende Investitionen angekündigt, um die Produktion von HDI und Substraten in Europa und Asien auszubauen, was die globalisierte Natur des Sektors und den Bedarf an regionaler Resilienz in der Lieferkette widerspiegelt.

Der Übergang zu feineren Designregeln, wie z.B. Unter-50-Mikron-Leitungen/Räumen und mehreren gestapelten Mikrovialagen, wird unter den Top-Herstellern zur Norm. Dieser Wandel ist entscheidend, um die Anforderungen an Hochgeschwindigkeits-, Hochfrequenz- und Hochdichte-Baugruppen zu erfüllen, die von fortschrittlichen Smartphones, tragbaren Geräten und Automotive-Elektronik gefordert werden. Unimicron Technology Corporation und IBIDEN Co., Ltd. haben beide laufende Investitionen in F&E und Kapazitätsaufrüstungen gemeldet, um ihre technologische Führungsposition in diesem Bereich zu sichern.

Die Dynamik der Lieferkette im Jahr 2025 wird sowohl durch Chancen als auch durch Herausforderungen geprägt. Einerseits befeuert die Verbreitung von KI, IoT und Automobelelektrifizierung die robuste Nachfrage nach HDI PCBs. Andererseits sehen sich die Hersteller anhaltenden Herausforderungen hinsichtlich der Rohstoffkosten, des Mangels an qualifizierten Arbeitskräften und der Notwendigkeit nachhaltiger Herstellungspraktiken gegenüber. Branchenführer reagieren darauf, indem sie die Automatisierung erhöhen, Produktionslinien digitalisieren und grüne Prozesse übernehmen, um sich an globale Nachhaltigkeitsziele anzupassen.

In die Zukunft blickend wird der HDI PCB-Sektor voraussichtlich bis 2025 und darüber hinaus ein starkes Wachstum aufrechterhalten, gestützt durch kontinuierliche Innovation und strategische Investitionen etablierter Akteure. Die Wettbewerbslandschaft wird sich voraussichtlich verschärfen, da neue Marktteilnehmer und regionale Hersteller versuchen, einen Anteil am wachsenden Markt zu erobern, insbesondere in Asien-Pazifik und Europa. Unternehmen, die zuverlässige, miniaturisierte und nachhaltige HDI-Lösungen liefern können, werden am besten positioniert sein, um von der nächsten Welle der Transformation der Elektronikindustrie zu profitieren.

Marktgröße, Wachstumsrate und Prognosen für 2025–2030

Der Sektor der Herstellung von High-Density Interconnect (HDI) PCBs erfährt ein robustes Wachstum, da die Nachfrage nach miniaturisierten, leistungsstarken Elektronikgeräten in Branchen wie Verbraucherelektronik, Automobil, Telekommunikation und medizinische Geräte ansteigt. Bis 2025 wird der globale HDI PCB-Markt voraussichtlich einen Wert im Bereich vieler Milliarden US-Dollar erreichen, wobei führende Hersteller von starken Auftragsbüchern und Kapazitätserweiterungen berichten. Das Wachstum des Sektors wird durch die Verbreitung der 5G-Infrastruktur, die rasante Entwicklung von Smartphones und tragbaren Geräten sowie die zunehmende Komplexität der Automobilelektronik, insbesondere in Elektro- und autonomen Fahrzeugen, vorangetrieben.

Wichtige Akteure der Branche wie IBIDEN Co., Ltd., Toppan Inc., Unimicron Technology Corp. und Zhen Ding Technology Holding Limited investieren intensiv in fortschrittliche HDI-Produktionseinrichtungen und F&E, um der steigenden Nachfrage nach feineren Leitungen/Räumen, höheren Schichtzahlen und fortschrittlichen Durchkontaktierungsstrukturen gerecht zu werden. Zum Beispiel hat die Unimicron Technology Corp., einer der weltweit größten PCB-Hersteller, angekündigt, ihre Kapazitäten in Asien weiter zu erweitern, um die Anforderungen der nächsten Generation von HDI für globale Smartphone- und Serverhersteller zu erfüllen. Ebenso baut Zhen Ding Technology Holding Limited seine Herstellungsstätten und Technologieportfolios aus, um den Anforderungen von High-End-Anwendungen, einschließlich KI-Servern und Automobilelektronik, gerecht zu werden.

Die erwartete jährliche Wachstumsrate (CAGR) des Marktes für den Zeitraum 2025–2030 wird allgemein als hoch einstellig angesehen, wobei einige Branchenquellen und Unternehmensprognosen jährliche Wachstumsraten zwischen 7 % und 10 % vorschlagen. Diese Expansion wird durch den fortlaufenden Übergang zu feineren Designregeln (wie Unter-50-Mikron-Leitungen und -Räume), die Einführung fortschrittlicher Materialien und die Integration neuer Verbindungstechnologien wie Any-Layer HDI und eingebettete Komponenten gestützt. IBIDEN Co., Ltd. und Toppan Inc. haben beide den zunehmenden Anteil von HDI in ihren PCB-Geschäftssegmenten hervorgehoben, was den breiteren Branchentrend zu höherwertigen, technologieintensiven Produkten widerspiegelt.

Für 2030 wird erwartet, dass der HDI PCB-Markt weiterhin von kontinuierlichen Innovationen in der Halbleiterverpackung, dem Rollout von 6G-Kommunikation und der Elektrifizierung des Transports profitiert. Die Aussichten des Sektors bleiben positiv, wobei führende Hersteller und Branchenverbände nachhaltige Investitionen in Kapazitäten, Automatisierung und Prozessinnovationen prognostizieren, um mit den sich entwickelnden Kundenanforderungen und globalen Lieferketten dynamiken Schritt zu halten.

Technologische Innovationen: Mikrovias, sequentielle Laminierung und fortschrittliche Materialien

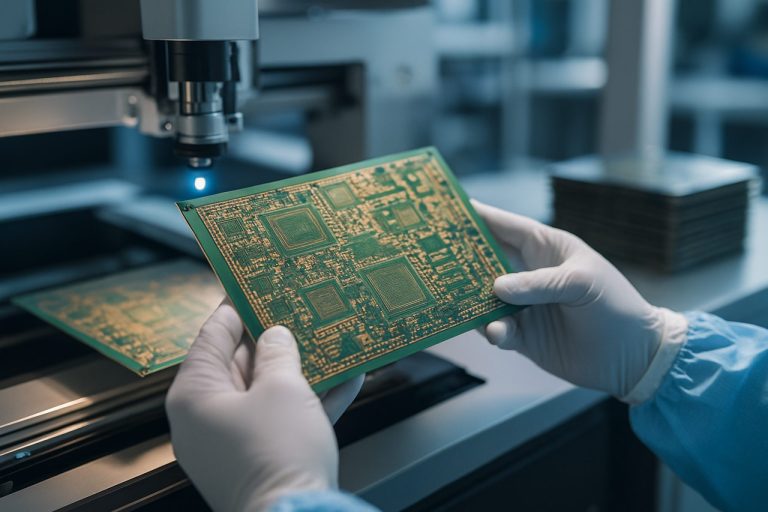

Die Landschaft der Herstellung von High-Density Interconnect (HDI) PCBs im Jahr 2025 wird durch schnelle technologische Innovationen geprägt, insbesondere in der Bildung von Mikrovias, sequentiellen Laminierungsprozessen und der Einführung fortschrittlicher Materialien. Diese Fortschritte werden durch die steigende Nachfrage nach miniaturisierten, leistungsstarken Elektronikgeräten in Sektoren wie Verbraucherelektronik, Automobil und Telekommunikation vorangetrieben.

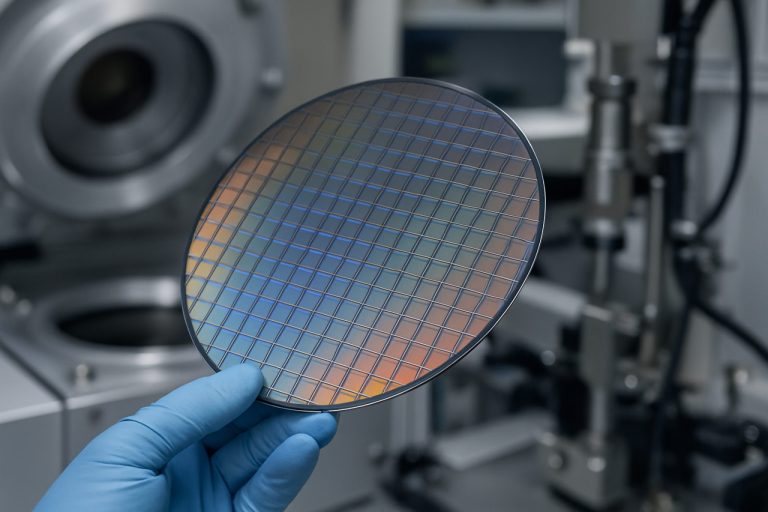

Die Mikrovialtechnologie bleibt das Herzstück der HDI PCB-Entwicklung. Der Branchenstandard für Mikrovias, definiert als Vias mit einem Durchmesser von 150 Mikron oder weniger, hat sich in Richtung noch kleinerer Durchmesser und gestapelter oder versetzter Konfigurationen verschoben, um höhere Schichtzahlen und feinere Komponenten zu unterstützen. Führende Hersteller wie TTM Technologies und IBIDEN Co., Ltd. haben in fortschrittliche Laserdurchbohrung und Plasma-Desmear-Prozesse investiert, um die zuverlässige Bildung von hochaspektverhältnismäßigen Mikrovias mit verbesserter elektrischer Leistung und mechanischer Zuverlässigkeit zu ermöglichen. Der Trend zu gestapelten Mikrovias wird besonders bis 2025 voraussichtlich weiter zunehmen, da er eine höhere Routing-Dichte ermöglicht und die Integration komplexer System-in-Package (SiP)-Designs unterstützt.

Die sequentielle Laminierung ist eine weitere kritische Innovation, die die Herstellung von Mehrschicht-HDIs mit komplexen Verbindungsarchitekturen ermöglicht. Dieser Prozess umfasst mehrere Zyklus jeder Laminierung, Bohren und Metallisierung, was eine präzise Ausrichtung und Verbindung mehrerer Mikrovialagen ermöglicht. Unternehmen wie Unimicron Technology Corporation und Meiko Electronics Co., Ltd. haben die Techniken der sequentiellen Laminierung verfeinert, um die Fehler bei der Schicht-zu-Schicht-Registrierung zu minimieren und die Ausbeute zu verbessern, was für die Produktion der nächsten Generation mobiler Geräte und Automobilelektronik von entscheidender Bedeutung ist.

Die Einführung fortschrittlicher Materialien verwandelt ebenfalls die Herstellung von HDI PCBs. Hochleistungs-Harzsystme, verlustarme Laminatmaterialien und halogenfreie Substrate werden zunehmend spezifiziert, um die strengen Anforderungen von 5G, Hochgeschwindigkeitscomputing und Anwendungen der Automobilelektronik zu erfüllen. Rogers Corporation und Shengyi Technology Co., Ltd. sind führend in der Entwicklung und Bereitstellung dieser fortschrittlichen Materialien, die überlegene Signalintegrität, thermisches Management und Umwelteinhaltung bieten.

In die Zukunft blickend wird die Konvergenz dieser Innovationen voraussichtlich weiterhin die Featuregrößen verringern, die Schichtzahlen erhöhen und die Zuverlässigkeit von HDI PCBs verbessern. Da die Branche auf Mikrovias mit weniger als 100 Mikron und komplexere Stapelungen hinarbeitet, werden fortlaufende F&E und Kapitalinvestitionen durch führende Hersteller entscheidend sein, um die sich entwickelnden Anforderungen des globalen Elektronikmarktes bis 2025 und darüber hinaus zu erfüllen.

Wettbewerbslandschaft: Führende HDI PCB-Hersteller und strategische Schritte

Die Wettbewerbslandschaft der Herstellung von High-Density Interconnect (HDI) PCBs im Jahr 2025 ist geprägt von schnellen technologischen Fortschritten, Kapazitätserweiterungen und strategischen Investitionen führender globaler Akteure. Der Sektor wird von einer Mischung aus etablierten asiatischen Herstellern und einer ausgewählten Gruppe nordamerikanischer und europäischer Firmen dominiert, die alle versuchen, die steigende Nachfrage aus Branchen wie Smartphones, Automobilelektronik, 5G-Infrastruktur und fortschrittlichem Computing zu decken.

Unter den globalen Marktführern hebt sich Zhen Ding Technology Holding Limited (ZDT) als der weltweit größte PCB-Hersteller nach Umsatz hervor, mit einem starken Fokus auf HDI- und flexibler PCB-Technologien. ZDT investiert weiterhin in neue Produktionslinien und Automatisierung, um Anwendungen der nächsten Generation zu unterstützen, insbesondere für große Marken in der Smartphone- und tragbaren Geräteindustrie. Ebenso hat Compeq Manufacturing Co., Ltd., ein weiteres taiwanesisches Unternehmen, seine HDI-Kapazitäten und F&E-Bemühungen ausgeweitet, mit dem Ziel, hochzuverlässige Sektoren wie die Automobil- und Medizinelektronik zu bedienen.

In Festland-China skalieren Shennan Circuits Co., Ltd. und Suntak Technology Co., Ltd. aggressiv ihre HDI-Produktionskapazitäten. Beide Unternehmen investieren in fortschrittliche Laserdurchbohrung, Direktbelichtung und HDI-Prozesse mit hoher Schichtzahl, um Marktanteile im schnell wachsenden Segment der Elektrofahrzeuge und 5G-Geräte zu gewinnen. Ihre strategischen Schritte umfassen Partnerschaften mit Halbleiter- und Modulherstellern, um eine nahtlose Integration von HDI PCBs in komplexe elektronische Baugruppen zu gewährleisten.

Japans Ibiden Co., Ltd. und Meiko Electronics Co., Ltd. bleiben an der Spitze der Innovation im Bereich der hochwertigen HDI PCBs und nutzen ihr Fachwissen in Mikrovias und Aufbaumethoden. Diese Unternehmen konzentrieren sich zunehmend auf Anwendungen in der Automobilindustrie und im Hochleistungsrechnen, wo Zuverlässigkeit und Miniaturisierung von entscheidender Bedeutung sind.

In Nordamerika ist TTM Technologies, Inc. ein wichtiger Akteur, der den Luft- und Raumfahrt-, Verteidigungs- und fortschrittlichen Industriebereich mit hochkomplexen HDI-Lösungen bedient. Die jüngsten Investitionen von TTM in fortschrittliche Fertigung und schnelle Prototypenerstellung sind darauf ausgelegt, Chancen im wachsenden Bereich der Elektrofahrzeuge und IoT-Sektoren zu nutzen.

In die Zukunft blickend wird erwartet, dass sich die Wettbewerbslandschaft verschärfen wird, da Hersteller nach vertikaler Integration streben, in intelligente Fabriken investieren und strategische Allianzen mit OEMs und Halbleiterunternehmen bilden. Der fortlaufende Übergang zu höheren Schichtzahlen, feineren Leitungen/Raum-Geometrien und eingebetteten Komponenten-Technologien wird die Marktführer weiter differenzieren. Da die Nachfrage nach miniaturisierten, leistungsstarken Elektroniklösungen steigt, wird die Fähigkeit zur Bereitstellung zuverlässiger, skalierbarer und kostengünstiger HDI PCB-Lösungen der entscheidende Faktor für den Wettbewerbserfolg sein.

Anwendungen der Endnutzer: Unterhaltungselektronik, Automobilindustrie und darüber hinaus

Die Herstellung von High-Density Interconnect (HDI) PCBs wird zunehmend entscheidend für ein Spektrum von Endbenutzeranwendungen, wobei die Bereiche der Unterhaltungselektronik und der Automobilindustrie im Jahr 2025 an der Spitze stehen. Die fortwährende Miniaturisierung von Geräten, die Nachfrage nach höherer Funktionalität und die Verbreitung intelligenter Technologien treiben die Einführung von HDI PCBs voran, die im Vergleich zu herkömmlichen PCBs feinere Leitungen, kleinere Vias und höhere Verdrahtungsdichten bieten.

In der Unterhaltungselektronik sind HDI PCBs integraler Bestandteil beim Design von Smartphones, Tablets, tragbaren Geräten und anderen kompakten Geräten. Führende Hersteller wie Apple Inc. und Samsung Electronics haben konstant nach dünneren, leichteren und leistungsstärkeren Produkten streben lassen, was fortschrittliche PCB-Lösungen erforderlich macht. HDI-Technologie ermöglicht die Integration von mehr Komponenten auf begrenztem Raum, unterstützt Funktionen wie hochauflösende Displays, Multikamerasysteme und 5G-Konnektivität. Es wird erwartet, dass sich dieser Trend im Jahr 2025 verstärken wird, da faltbare Geräte und Augmented Reality (AR)-Wearables an Bedeutung gewinnen und damit die Komplexität und Dichteanforderungen an PCBs weiter erhöhen.

Die Automobilindustrie ist ein weiterer großer Anwender von HDI PCBs, insbesondere da Fahrzeuge zunehmend elektrifiziert und vernetzt werden. Anwendungen beinhalten fortschrittliche Fahrerassistenzsysteme (ADAS), Infotainment, Batteriesystemmanagement und elektrische Antriebsstränge. Unternehmen wie Robert Bosch GmbH und Continental AG investieren in HDI PCB-Technologien, um die Integration von Sensoren, Kameras und Kommunikationsmodulen zu unterstützen, die für autonomes Fahren und Fahrzeug-zu-alles (V2X)-Konnektivität unerlässlich sind. Der Wandel zu Elektrofahrzeugen (EVs) und die zunehmende Nutzung von elektronischen Steuergeräten (ECUs) werden voraussichtlich die Nachfrage nach HDI PCBs bis 2025 und darüber hinaus weiter antreiben.

Über die Unterhaltungselektronik und die Automobilindustrie hinaus finden HDI PCBs zunehmende Anwendungen in Sektoren wie Medizintechnologie, industrielle Automatisierung und Luft- und Raumfahrt. In der Medizintechnologie sind miniaturisierte und zuverlässige PCBs entscheidend für Implantate, Diagnosetechnik und tragbare Überwachungssysteme. Unternehmen wie Medtronic und Siemens Healthineers nutzen HDI-Designs, um fortschrittliche Funktionen in kompakten medizinischen Geräten zu ermöglichen. Ebenso profitieren die industrielle Automatisierung und der Luft- und Raumfahrtsektor von der hohen Zuverlässigkeit und Platzersparnis von HDI PCBs, die die Entwicklung komplexer Steuerungssysteme und Avionik unterstützen.

In die Zukunft blickend bleibt die Aussicht für die Herstellung von HDI PCBs robust, mit kontinuierlicher Innovation in Materialien, Herstellungsprozessen und Entwurfsmethoden. Da die Anwendungen der Endnutzer immer größere Leistung und Miniaturisierung verlangen, wird die HDI-Technologie weiterhin ein Eckpfeiler der Produktentwicklung in der Elektronik über verschiedene Branchen hinweg im Jahr 2025 und in den kommenden Jahren sein.

Dynamik der Lieferkette und regionale Produktionszentren

Die Dynamik der Lieferkette und die regionalen Produktionszentren für die Herstellung von High-Density Interconnect (HDI) PCBs durchlaufen bedeutende Transformationen, während die Branche das Jahr 2025 erreicht. Die globale Nachfrage nach HDI PCBs – angetrieben durch Sektoren wie Smartphones, Automobilelektronik, 5G-Infrastruktur und fortschrittliches Computing – hat zu einer Neurekonfiguration der Fertigungsgeografien und Lieferantenbeziehungen geführt.

Asien bleibt das Epizentrum der HDI PCB-Produktion, wobei China, Taiwan, Südkorea und Japan den Großteil der globalen Produktion ausmachen. Führende Hersteller wie Zhen Ding Technology Holding Limited (ZDT), mit Sitz in Taiwan, und Compeq Manufacturing Co., Ltd., ebenfalls in Taiwan ansässig, erweitern weiterhin ihre HDI-Fähigkeiten, um den steigenden Anforderungen an Komplexität und Miniaturisierung der nächsten Generation von Elektronik gerecht zu werden. Samsung Electro-Mechanics in Südkorea und Ibiden Co., Ltd. in Japan investieren ebenfalls in fortschrittliche HDI-Prozesse, einschließlich Any-Layer- und mSAP (modified semi-additive process)-Technologien, um hochleistungsfähige Anwendungen zu unterstützen.

Im Jahr 2025 steht die Resilienz der Lieferkette im Vordergrund, nachdem in den vorherigen Jahren aufgrund geopolitischer Spannungen und pandemiebedingter logistische Herausforderungen Unterbrechungen aufgetreten sind. Haupt-HDIPCB-Lieferanten diversifizieren ihre Produktionsstätten. So erweitert Flexium Interconnect, Inc. seine Aktivitäten in Südostasien, während chinesische Hersteller wie Shennan Circuits Co., Ltd. ihre Investitionen in inländische Kapazitäten und Automatisierung erhöhen, um die Abhängigkeit von externen Lieferanten zu verringern und Risiken zu mindern.

Nordamerika und Europa, obwohl sie einen kleineren Anteil an der globalen HDI PCB-Produktion repräsentieren, erleben ein erneutes Interesse an lokaler Produktion. Unternehmen wie TTM Technologies, Inc. in den Vereinigten Staaten investieren in fortschrittliche HDI-Linien, um Verteidigungs-, Luft- und Raumfahrt- sowie hochzuverlässige medizinische Anwendungen zu unterstützen, und reagieren damit auf Regierungsinitiativen zur Stärkung der einheimischen Elektronik-Lieferketten.

In die Zukunft blickend wird erwartet, dass die HDI PCB-Lieferkette zunehmend regional ausgewogener wird, mit verstärkten Investitionen in Automatisierung, intelligente Fertigung und nachhaltige Praktiken. Der fortlaufende Übergang zu Elektrofahrzeugen, KI-Hardware und IoT-Geräten wird die Nachfrage nach HDI PCBs mit hoher Schichtzahl und ultrafeinen Leitungen weiterhin ankurbeln und sowohl etablierte als auch aufstrebende Akteure dazu drängen, ihre technologischen Fähigkeiten und regionalen Präsenz zu verbessern.

Nachhaltigkeit und Umweltaspekte bei der Herstellung von HDI PCBs

Nachhaltigkeit und Umweltaspekte gewinnen zunehmend an zentraler Bedeutung für die Entwicklung der Herstellung von High-Density Interconnect (HDI) PCBs, während die Branche das Jahr 2025 erreicht. Der Drang nach Miniaturisierung und höherer Leistung in der Elektronik hat zu komplexeren Herstellungsprozessen geführt, die sowohl Herausforderungen als auch Möglichkeiten für Umweltverantwortung darstellen.

Eines der primären Umweltanliegen in der HDI PCB-Herstellung ist die Verwendung von gefährlichen Chemikalien, wie sie beispielsweise bei der Ätzung, Beschichtung und Vias-Bildung zum Einsatz kommen. Führende Hersteller, darunter TTM Technologies und AT&S, haben fortschrittliche Abwasserbehandlungs- und Recyclingsysteme implementiert, um die Freisetzung von Schwermetallen und anderen Schadstoffen zu minimieren. Diese Unternehmen investieren auch in geschlossene Systeme, um Prozesschemikalien zurückzugewinnen und wiederzuverwenden, wodurch sowohl die Umweltbelastung als auch die Betriebskosten verringert werden.

Der Energieverbrauch ist ein weiterer bedeutender Faktor, da die HDI-Prozesse – insbesondere Laserdurchbohrung und sequentielle Laminierung – energieintensiv sind. In Reaktion darauf übernehmen führende Akteure wie IBIDEN und Unimicron erneuerbare Energiequellen und optimieren Produktionslinien für eine höhere Effizienz. Zum Beispiel hat IBIDEN öffentlich zugesagt, seinen Kohlenstoff-Fußabdruck durch die Nutzung von Solar- und Wasserkraft an seinen Produktionsstätten zu reduzieren.

Die Materialauswahl entwickelt sich ebenfalls weiter, wobei ein Übergang zu halogenfreien Laminaten und bleifreien Lötprozessen vollzogen wird, um den globalen Vorschriften wie RoHS und REACH zu entsprechen. AT&S und Unimicron gehören zu den Vorreitern in der Entwicklung und Bereitstellung umweltfreundlicher Substratmaterialien, die eine hohe Leistungsfähigkeit bei gleichzeitiger Reduzierung giftiger Ausstöße gewährleisten.

Abfallmanagement und Recycling gewinnen an Bedeutung, wobei Unternehmen wie TTM Technologies in Systeme investieren, um Kupfer und andere wertvolle Metalle aus Produktionsabfällen zurückzugewinnen. Darüber hinaus erkundet die Branche kreislaufwirtschaftliche Modelle, bei denen am Ende des Lebenszyklus stehende PCBs gesammelt und verarbeitet werden, um Materialien zurückzugewinnen, was die Abfallmenge auf Deponien weiter verringert.

In den nächsten Jahren wird die Perspektive für Nachhaltigkeit in der HDI PCB-Herstellung von strengeren Umweltvorschriften, der Kundennachfrage nach umweltfreundlicher Elektronik und branchenweiten Initiativen geprägt sein. Organisationen wie die IPC entwickeln neue Standards und Best Practices, um die Hersteller zu nachhaltigeren Betrieben zu führen. Infolgedessen wird erwartet, dass der Sektor weiterhin in grüne Technologien, Prozessinnovation und transparente Berichterstattung investieren wird, was Nachhaltigkeit zu einem entscheidenden Differenzierungskriterium im globalen HDI PCB-Markt macht.

Herausforderungen: Ertrag, Kosten und technische Barrieren

Die Herstellung von High-Density Interconnect (HDI) PCBs steht im Jahr 2025 weiterhin vor erheblichen Herausforderungen, insbesondere in den Bereichen Ertrag, Kosten und technische Barrieren. Da die Nachfrage nach miniaturisierten, leistungsstarken Elektronikgeräten steigt, stehen die Hersteller unter Druck, zunehmend komplexe HDI-Layouts mit feineren Leitungen, kleineren Vias und höheren Schichtzahlen zu liefern. Diese Anforderungen bringen eine Vielzahl von Produktions- und wirtschaftlichen Hürden mit sich, die die Aussichten der Branche für die nächsten Jahre prägen.

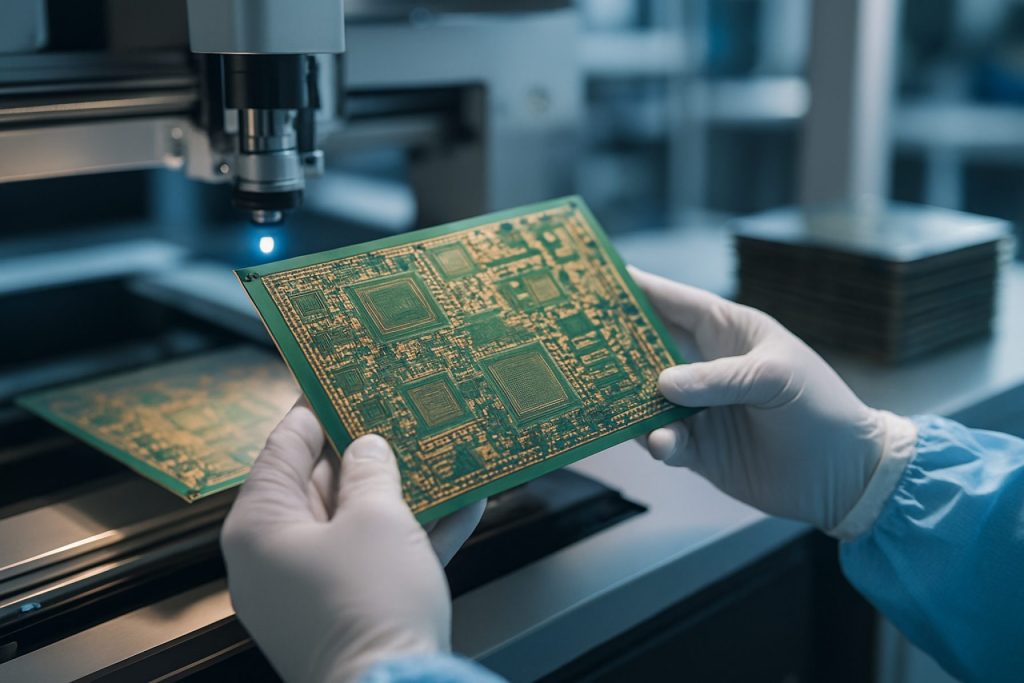

Der Ertrag bleibt eine kritische Sorge. Die komplexe Natur von HDI PCBs – gekennzeichnet durch Mikrovias, sequentielle Laminierung und ultrafeine Leiterzüge – bedeutet, dass selbst geringe Prozessabweichungen zu Defekten wie offenen Schaltungen, Via-Fehlern oder Fehlausrichtungen führen können. Führende Hersteller wie TTM Technologies und IBIDEN Co., Ltd. haben stark in fortschrittliche Inspektions- und Testsysteme investiert, um diese Risiken zu mindern, jedoch drängt die Komplexität der HDI-Designs weiterhin an die Grenzen der aktuellen Prozesskontrolltechnologien. Infolgedessen bleiben die Ertragsraten bei den fortschrittlichsten HDI-Layouts niedriger als bei konventionellen PCBs, was die Rentabilität und Produktionsskalierbarkeit direkt beeinflusst.

Die Kosten sind eine weitere anhaltende Herausforderung. Die Materialien, die für HDI benötigt werden – wie hochleistungsfähige Laminate, laserdurchbohrte Mikrovias und fortschrittliche Kupferfolien – sind erheblich teurer als die in der Standard-PCB-Fertigung verwendeten. Darüber hinaus erhöhen die Notwendigkeit mehrerer Laminierungszyklen und präziser Ausrüstung sowohl die Kapital- als auch die Betriebskosten. Laut der Unimicron Technology Corporation, einem globalen Führer in der HDI PCB-Produktion, wird der Kostenunterschied zwischen HDI und traditionellen PCBs voraussichtlich bis mindestens 2027 erheblich bleiben, insbesondere für Platinen mit drei oder mehr sequentiellen Aufbauschichten.

Technische Barrieren entwickeln sich ebenfalls weiter. Da die Gerätehersteller eine noch höhere Dichte von Verbindungen verlangen, stößt die Branche an die physischen und materiellen Grenzen der aktuellen PCB-Technologien. Herausforderungen wie Kupfermigration, Durchschlag des Dielektrikums und Zuverlässigkeit der Durchkontaktierungen werden bei mehr als 50 Mikron Feature-Größen immer ausgeprägter. Unternehmen wie SHINKO ELECTRIC INDUSTRIES CO., LTD. entwickeln aktiv neue Materialien und Prozessinnovationen, um diese Probleme anzugehen, doch die breite Einführung wird weitere Validierung und Investitionen erforden.

In die Zukunft blickend wird erwartet, dass der HDI PCB-Sektor allmähliche Verbesserungen bei Ertrag und Kosten-effizienz sehen wird, die durch Automatisierung, Prozessoptimierung und Materialfortschritte vorangetrieben werden. Der Fortschritt wird jedoch durch die inhärente Komplexität der Designs der nächsten Generation und die erheblichen Kapitalanforderungen für technologische Aufrüstungen gebremst werden. Eine Zusammenarbeit zwischen PCB-Herstellern, Materialanbietern und Maschinenlieferanten wird entscheidend sein, um diese Herausforderungen zu überwinden und die sich entwickelnden Bedürfnisse der Elektronikindustrie zu erfüllen.

Neue Trends: KI, IoT und 5G-Integration in HDI PCBs

Die Integration von Künstlicher Intelligenz (KI), Internet der Dinge (IoT) und 5G-Technologien transformiert schnell die Landschaft der Herstellung von High-Density Interconnect (HDI) PCBs im Jahr 2025. Diese Trends treiben sowohl die Komplexität als auch die Nachfrage nach fortschrittlichen HDI-Lösungen voran, wobei die Hersteller sich neuen Anforderungen an Miniaturisierung, Signalintegrität und Hochgeschwindigkeitsdatenübertragung anpassen.

KI wird zunehmend in Endgeräten eingebettet, von Verbraucherelektronik bis hin zu industriellen Automatisierungssystemen, was HDI PCBs mit höheren Schichtzahlen, feineren Leitungen und Mikrovialstrukturen erforderlich macht, um komplexe Chipsätze und eine dichte Platzierung von Bauteilen zu ermöglichen. Führende Hersteller wie TTM Technologies und AT&S investieren in fortschrittliche Fertigungsprozesse, einschließlich Laserdurchbohrung und sequentieller Laminierung, um diesen Anforderungen gerecht zu werden. AT&S hat die wachsende Nachfrage nach HDI-Platinen in KI-gestützten Anwendungen hervorgehoben, insbesondere in den Bereichen Automobil und Medizin, in denen Zuverlässigkeit und Miniaturisierung von entscheidender Bedeutung sind.

Die Verbreitung von IoT-Geräten ist ein weiterer wesentlicher Treiber, da Milliarden von vernetzten Sensoren und Modulen in den nächsten Jahren weltweit erwartet werden. Diese Geräte erfordern ultrakompakte, leichte und energieeffiziente PCBs. Ibiden, ein wichtiges Lieferunternehmen für die Elektronikindustrie, erweitert seine HDI-Fähigkeiten, um den Anstieg von IoT-Anwendungen zu unterstützen, und konzentriert sich auf fortschrittliche Materialien und Hochfrequenz-Designtechniken, um eine robuste drahtlose Verbindung und einen geringen Energieverbrauch zu gewährleisten.

Der Rollout von 5G beschleunigt die Einführung von HDI PCBs, da die Technologie hochfrequente, verlustarme Verbindungen und präzise Impedanzkontrolle erfordert. Unternehmen wie TAIYO YUDEN entwickeln spezialisierte HDI-Substrate für 5G-Module und betonen die Bedeutung von Signalintegrität und thermischem Management. Die Nachfrage nach Mehrschicht-HDIs mit gestapelten Mikrovias und eingebetteten Komponenten wird voraussichtlich stark zunehmen, da 5G-Infrastruktur und Geräte bis 2025 und darüber hinaus zunehmen werden.

In die Zukunft blickend wird die Konvergenz von KI, IoT und 5G voraussichtlich weiterhin die Grenzen der HDI PCB-Technologie verschieben. Hersteller investieren in Automatisierung, intelligente Fertigung und fortschrittliche Inspektionssysteme, um Qualität und Ertrag bei immer kleiner werdenden Feature-Größen zu gewährleisten. In den nächsten Jahren wird es voraussichtlich weiterhin eine enge Zusammenarbeit zwischen PCB-Fabrikanten, Materialanbietern und Halbleiterunternehmen geben, um die sich entwickelnden technischen Herausforderungen zu adressieren und die expandierenden Märkte für leistungsstarke HDI-Lösungen zu nutzen.

Zukünftige Perspektiven: Chancen, Risiken und strategische Empfehlungen

Die zukünftigen Perspektiven für die Herstellung von High-Density Interconnect (HDI) PCBs im Jahr 2025 und in den Folgejahren sind geprägt von schnellen technologischen Fortschritten, sich entwickelnden Anforderungen der Endnutzer und globalen Dynamiken der Lieferkette. Während elektronische Geräte weiterhin in der Größe schrumpfen und gleichzeitig an Funktionalität gewinnen, werden HDI PCBs in Sektoren wie Verbraucherelektronik, Automobil, Telekommunikation und Medizintechnik unverzichtbar.

Die Chancen im HDI PCB-Sektor sind eng mit der Verbreitung von 5G-Infrastruktur, der Expansion von Elektrofahrzeugen (EVs) und der wachsenden Einführung von fortschrittlichen Fahrerassistenzsystemen (ADAS) verbunden. Führende Hersteller wie TTM Technologies, IBIDEN Co., Ltd. und Unimicron Technology Corporation investieren in fortschrittliche Fertigungsprozesse, einschließlich Laserdurchbohrung, sequentieller Laminierung und fortschrittlicher Durchkontaktierungsfülltechniken, um den strengen Anforderungen an Hochgeschwindigkeits- und Hochfrequenzanwendungen gerecht zu werden. Zum Beispiel hat TTM Technologies die Fokussierung auf HDI und fortschrittliche Technologie-PCBs hervorgehoben, um die Automobil- und Netzwerksysteme zu unterstützen, die voraussichtlich bis 2025 und darüber hinaus eine erhebliche Nachfrage auslösen werden.

Die Branche sieht sich jedoch bemerkenswerten Risiken gegenüber. Der HDI-Herstellungsprozess ist kapitalintensiv und erfordert erhebliche Investitionen in Präzisionsgeräte und Reinraumanlagen. Unterbrechungen der Lieferkette – wie sie während der COVID-19-Pandemie auftraten – stellen weiterhin Risiken dar, insbesondere für Kritische Rohstoffe wie Kupferfolie und Spezialharze. Geopolitische Spannungen und Handelsbeschränkungen könnten die Verfügbarkeit und die Kosten dieser Materialien weiter beeinflussen, wie in den letzten Jahren zu beobachten war. Zudem bleibt der Bedarf an Fachkräften und ständigen Investitionen in F&E eine Herausforderung, insbesondere angesichts der zunehmenden Komplexität der HDI-Designs.

Strategische Empfehlungen für die Akteure umfassen die Diversifizierung der Lieferantenbasis, um Risiken bei Rohstoffen zu mindern, die Investition in Automatisierung und intelligente Fertigung zur Steigerung des Ertrags und Senkung der Kosten sowie die Förderung von Partnerschaften mit Endnutzern, um anwendungsspezifische Lösungen gemeinsam zu entwickeln. Unternehmen wie IBIDEN Co., Ltd. und Unimicron Technology Corporation betonen ebenfalls Nachhaltigkeitsinitiativen, wie die Senkung des Wasser- und Energieverbrauchs in der PCB-Fertigung, die wahrscheinlich ein wettbewerblicher Differenzierungsfaktor werden wird, da die Umweltvorschriften weltweit strenger werden.

Zusammenfassend lässt sich sagen, dass der HDI PCB-Herstellungssektor bis 2025 ein robustes Wachstum zu erwarten hat, das durch technologische Innovation und sich ausweitende Anwendungsgebiete vorangetrieben wird. Der Erfolg wird von strategischen Investitionen in fortschrittliche Fertigung, Resilienz der Lieferkette und nachhaltigen Praktiken abhängen.

Quellen & Referenzen

- TTM Technologies

- IBIDEN Co., Ltd.

- Toppan Inc.

- Meiko Electronics Co., Ltd.

- Rogers Corporation

- Shengyi Technology Co., Ltd.

- Compeq Manufacturing Co., Ltd.

- Shennan Circuits Co., Ltd.

- Suntak Technology Co., Ltd.

- Apple Inc.

- Robert Bosch GmbH

- Medtronic

- Siemens Healthineers

- Samsung Electro-Mechanics

- Flexium Interconnect, Inc.

- IPC

- SHINKO ELECTRIC INDUSTRIES CO., LTD.