Flexible Elektronikherstellung im Jahr 2025: Freisetzung von Geräten der nächsten Generation und Markterweiterung. Erkunden Sie, wie fortschrittliche Materialien und skalierbare Produktion die Branchenlandschaft transformieren.

- Zusammenfassung: Schlüsseltrends und Markttreiber im Jahr 2025

- Marktgröße und Wachstumsprognosen (2025–2030): CAGR und Umsatzprognosen

- Durchbruchtechnologien: Materialien, Prozesse und Integration

- Wesentliche Akteure und strategische Partnerschaften (mit offiziellen Quellen)

- Aufkommende Anwendungen: Tragbare Geräte, IoT, Gesundheitswesen und Automobil

- Lieferkettendynamik und Herstellbarkeit

- Regulatorische Landschaft und Branchenstandards (z.B. ieee.org)

- Regionale Analyse: Nordamerika, Europa, Asien-Pazifik und Rest der Welt

- Investitionen, M&A und Startup-Ökosystem

- Zukunftsausblick: Möglichkeiten, Herausforderungen und disruptives Potenzial

- Quellen & Referenzen

Zusammenfassung: Schlüsseltrends und Markttreiber im Jahr 2025

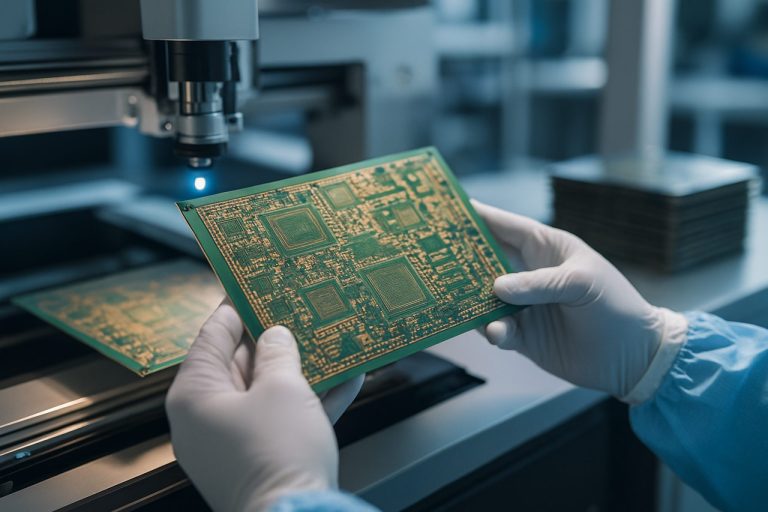

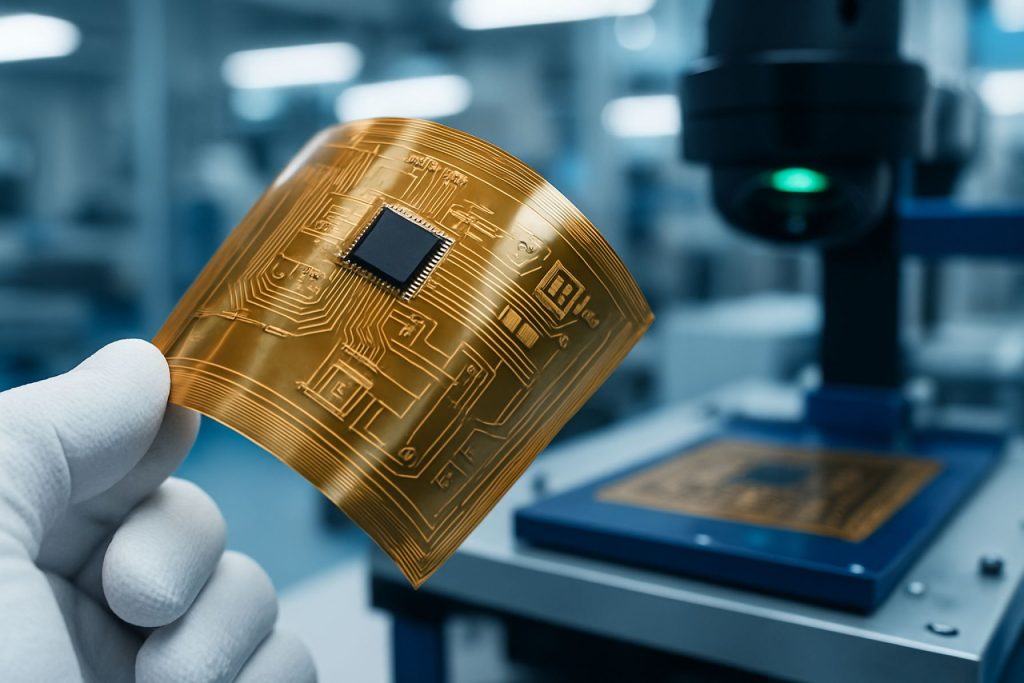

Die flexible Elektronikproduktion steht im Jahr 2025 vor einem erheblichen Wachstum, angetrieben von Fortschritten in der Materialwissenschaft, Innovationsprozessen und einer zunehmenden Anzahl endverwendeter Anwendungen. Der Sektor ist durch die Produktion von elektronischen Schaltkreisen und Geräten auf flexiblen Substraten wie Kunststoff, Metallfolie oder Papier gekennzeichnet, die neue Formfaktoren und Integrationsmöglichkeiten in verschiedenen Branchen ermöglichen. Zu den Schlüsseltrends, die den Markt prägen, gehören die Verbreitung tragbarer Geräte, die Integration flexibler Displays in Unterhaltungselektronik und die Einführung flexibler Sensoren im Automobil- und Gesundheitssektor.

Wesentliche Hersteller erhöhen ihre Produktionskapazitäten und investieren in Techniken zur Herstellung der nächsten Generation. Samsung Electronics bleibt führend in der Herstellung flexibler OLED-Displays und liefert Panels für Smartphones, faltbare Geräte und aufkommende Anwendungen in Automobildashboards. LG Display erweitert ebenfalls seine Linien für flexible OLED- und plastikbasierte Displays mit dem Ziel, sowohl Verbraucher- als auch Geschäftsmärkte anzusprechen. In den Vereinigten Staaten spezialisiert sich Kateeva auf Tintenstrahldruckanlagen für die Massenproduktion flexibler OLEDs und unterstützt globale Bildschirmhersteller bei der Verbesserung des Ertrags und der Senkung der Kosten.

Materialinnovationen bleiben ein zentraler Treiber. DuPont und Kuraray entwickeln flexible Substrate und leitfähige Tinten weiter, die eine höhere Leistung und Langlebigkeit flexibler Schaltkreise ermöglichen. 3M entwickelt Klebe- und Barriereschichten, die für die Zuverlässigkeit und Langlebigkeit von Geräten entscheidend sind. Diese Materiallieferanten arbeiten eng mit Geräteherstellern zusammen, um Lösungen für spezifische Anwendungen wie medizinische Pflaster, intelligente Etiketten und flexible Photovoltaiken zu entwickeln.

Der Automobilsektor entwickelt sich zu einem bedeutenden Nutzer, wobei Unternehmen wie Continental flexible Touchsensoren und Beleuchtung in Fahrzeuginterieurs integrieren. Im Gesundheitswesen werden flexible Biosensoren und Diagnosetests von Unternehmen wie Nitto Denko kommerzialisiert, die Roll-to-Roll-Herstellung für eine skalierbare Produktion nutzen.

Der Ausblick für die flexible Elektronikproduktion im Jahr 2025 und darüber hinaus ist vielversprechend. Branchenverbände wie SEMI und die FlexTech Alliance fördern die Zusammenarbeit entlang der Lieferkette, unterstützen die Standardisierung und die Entwicklung von Arbeitskräften. Da sich die Erträge der Herstellung verbessern und die Kosten sinken, wird erwartet, dass sich flexible Elektronik weiter in den Mainstream-Markt für Verbraucher-, Industrie- und Medizintechnik einnistet, mit neuen Produkteinführungen und Partnerschaften, die in den nächsten Jahren erwartet werden.

Marktgröße und Wachstumsprognosen (2025–2030): CAGR und Umsatzprognosen

Der Sektor der flexiblen Elektronikherstellung steht zwischen 2025 und 2030 vor einer robusten Expansion, angetrieben von der steigenden Nachfrage in den Bereichen Unterhaltungselektronik, Automobil, Gesundheitswesen und Industrieanwendungen. Flexible Elektronik – einschließlich flexibler Displays, Sensoren, Batterien und Schaltkreise – ermöglicht leichte, biegsame und anpassungsfähige Geräte und fördert Innovationen in tragbaren Geräten, faltbaren Smartphones, medizinischen Pflastern und intelligenter Verpackung.

Wichtige Akteure der Branche erhöhen ihre Produktionskapazitäten und investieren in fortschrittliche Herstellungsverfahren wie Roll-to-Roll-Druck, Tintenstrahleinbringung und hybride Integration. Samsung Electronics bleibt führend in der Herstellung flexibler OLED-Displays und liefert Panels für Smartphones, Tablets und aufkommende faltbare Geräte. LG Display erweitert seine flexiblen OLED- und Beschilderungslösungen mit dem Ziel, sowohl Verbraucher- als auch Geschäftsmärkte anzusprechen. BOE Technology Group, ein bedeutender Hersteller aus China, steigert die Produktion flexibler AMOLED-Linien, um der globalen Nachfrage gerecht zu werden, während Royole Corporation sich auf ultraschlanke flexible Sensoren und Displays für die nächste Generation von Elektronik konzentriert.

Im Bereich Material entwickeln Unternehmen wie DuPont und Kuraray innovative flexible Substrate, leitfähige Tinten und Umhüllungsmaterialien, die entscheidend für die Zuverlässigkeit und Massenproduktion von Geräten sind. Toppan und Nitto Denko entwickeln ebenfalls Technologien für flexible gedruckte Schaltungen weiter, die die Integration flexibler Komponenten in verschiedene Endprodukte unterstützen.

Branchenverbände wie SEMI und die FlexTech Alliance berichten, dass der globale Markt für flexible Elektronik voraussichtlich eine durchschnittliche jährliche Wachstumsrate (CAGR) im hohen einstelligen bis unteren zweistelligen Bereich bis 2030 erreichen wird. Die Umsatzprognosen für den Sektor werden bis zum Ende des Jahrzehnts voraussichtlich mehrere Dutzend Milliarden US-Dollar überschreiten, wobei flexible Displays und Sensoren die größten Umsatzsegmente darstellen. Die Verbreitung von 5G, IoT und intelligenten Gesundheitsgeräten wird erwartet, um die Einführung und das Marktwachstum weiter zu beschleunigen.

In die Zukunft blickend wird die Landschaft der flexiblen Elektronikproduktion durch anhaltende Investitionen in F&E, strategische Partnerschaften zwischen Materiallieferanten und Geräteherstellern sowie die Skalierung von Hochdurchsatz-, kosteneffizienten Produktionslinien geprägt. Während führende Hersteller und Materialinnovatoren ihren globalen Einfluss ausdehnen, wird der Sektor eine entscheidende Rolle in der Entwicklung elektronischer Geräte der nächsten Generation bis 2025 und darüber hinaus spielen.

Durchbruchtechnologien: Materialien, Prozesse und Integration

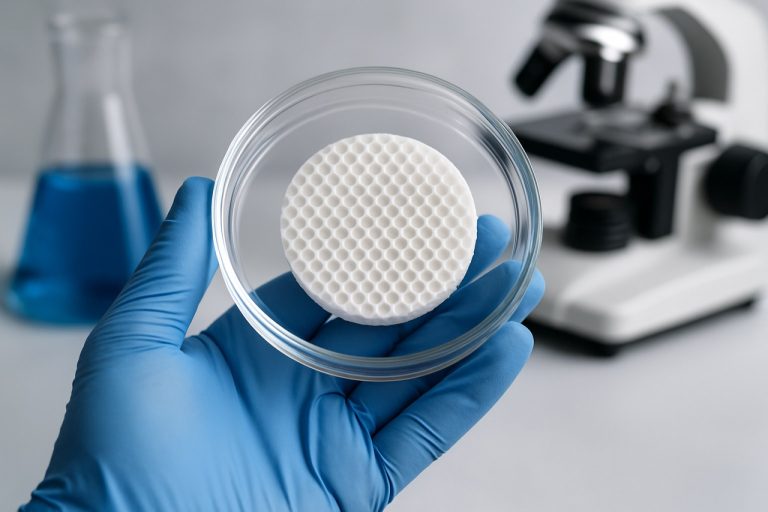

Die flexible Elektronikherstellung erfährt im Jahr 2025 eine rasche Transformation, angetrieben von Fortschritten in der Materialwissenschaft, skalierbaren Prozessen und Integrationstechniken. Der Sektor ist durch die Konvergenz organischer und anorganischer Materialien, Roll-to-Roll (R2R)-Verarbeitung und hybride Integration gekennzeichnet, die neue Anwendungen in tragbaren Geräten, Gesundheitswesen, Automobil und IoT-Geräten ermöglichen.

Ein entscheidender Durchbruch im Jahr 2025 ist die Reifung von lösungsprozessierbaren Halbleitern und Leitern wie organischen Polymeren, Metallnanodrähten und kohlenstoffbasierten Materialien. Unternehmen wie Kuraray und DuPont entwickeln polymerbasierte Substrate und leitfähige Tinten weiter, die mechanische Flexibilität und Kompatibilität mit großflächigem Druck bieten. Kuraray hat die Produktion von Hochleistungs-Polyimidfolien ausgeweitet, die für flexible Displays und Schaltkreise von entscheidender Bedeutung sind, während DuPont weiterhin silberhaltige Nanodrähte für transparente Elektroden entwickelt.

Roll-to-Roll (R2R)-Herstellung ist mittlerweile ein Eckpfeiler der Produktion flexibler Elektronik und ermöglicht die hochdurchsatzfähige Herstellung von Geräten auf Kunststofffolien. Samsung Electronics und LG Electronics haben beide ihre R2R-Linien für flexible OLED-Displays ausgebaut, wobei der Jahr 2025 höhere Erträge und reduzierte Fehlerraten verzeichnet. Diese Verbesserungen sind auf ein besseres Webhandling, In-Line-Inspektion und Einkapselungstechnologien zurückzuführen. LG Electronics hat auch hybride Integration demonstriert, indem gedruckte Sensoren mit herkömmlichen Silizium-ICs für intelligente Etiketten und medizinische Pflaster kombiniert werden.

Die Integration flexibler Komponenten mit starren Elektronikkomponenten bleibt eine technische Herausforderung, aber Fortschritte sind erkennbar. Die TDK Corporation und Murata Manufacturing kommerzialisieren flexible passive Komponenten – wie Kondensatoren und Induktivitäten – unter Verwendung von Keramik-Polymer-Verbundstoffen, die in flexible Substrate eingebettet werden können. Dies ermöglicht die Schaffung vollständig flexibler elektronischer Systeme und verringert die Notwendigkeit für starre Träger.

In Bezug auf Prozessinnovationen gewinnen additive Herstellung und Lasermusterung an Boden. Xerox hat seine Plattform für gedruckte Elektronik erweitert und bietet digitales Drucken von Schaltungen für schnelle Prototypenerstellung und Kleinserienproduktion an. Laserbasierte Musterung, die von Coherent Corp. übernommen wurde, ermöglicht eine präzise Strukturierung von Dünnschichten, ohne die darunter liegenden Schichten zu beschädigen, was feinere Merkmale und höhere Gerätedichten unterstützt.

In die Zukunft blickend bleibt der Ausblick für die flexible Elektronikproduktion vielversprechend. Branchenführer investieren in Pilotlinien und Ökosystempartnerschaften, um die Kommerzialisierung zu beschleunigen. Die nächsten Jahre werden voraussichtlich eine breitere Einführung in Automobildesigns, intelligente Verpackungen und biomedizinische Geräte sehen, da Zuverlässigkeits- und Kostenziele erreicht werden. Das Wachstum des Sektors wird durch eine fortlaufende Zusammenarbeit zwischen Materialzulieferern, Geräteherstellern und Integratoren unterstützt, um eine dynamische und innovative Landschaft durch den Rest des Jahrzehnts sicherzustellen.

Wesentliche Akteure und strategische Partnerschaften (mit offiziellen Quellen)

Der Sektor der flexiblen Elektronikherstellung im Jahr 2025 ist durch eine dynamische Landschaft etablierten Branchenführern, innovativen Startups und einem wachsenden Netz strategischer Partnerschaften geprägt. Diese Kooperationen treiben Fortschritte in Materialien, Prozessen und Anwendungen voran, insbesondere in tragbaren Geräten, medizinischen Geräten, Automobilen und Unterhaltungselektronik.

Zu den prominentesten Akteuren gehört Samsung Electronics, das weiterhin führend in der flexiblen Displaytechnologie ist und seine Expertise in OLED- und AMOLED-Panels für Smartphones, faltbare Geräte und aufkommende Anwendungen nutzt. Die fortlaufenden Investitionen des Unternehmens in die Produktion flexibler und faltbarer Displays unterstreichen sein Engagement, die Produktionskapazität zu skalieren und technologische Führerschaft zu erhalten.

Ein weiterer wichtiger Akteur, LG Display, hat seine Produktion flexibler OLEDs ausgebaut und zielt auf die Verbraucher- und Automobilmärkte ab. Die Partnerschaften von LG mit globalen Automobilherstellern und Geräteherstellern sollen die Einführung flexibler Displays in Armaturenbrettern, Infotainmentsystemen und Smartphones der nächsten Generation beschleunigen.

In den Vereinigten Staaten ist Kateeva auf Tintenstrahldruckanlagen für die flexible OLED- und gedruckte Elektronikfertigung spezialisiert. Die Kooperationen des Unternehmens mit asiatischen Display-Giganten haben die Massenproduktion hochergiebiger, großflächiger flexibler Panels ermöglicht, was die schnelle Kommerzialisierung faltbarer und rollbarer Geräte unterstützt.

Im Bereich der Materialien ist DuPont ein wichtiger Lieferant fortschrittlicher leitfähiger Tinten, flexibler Substrate und Umhüllungsmaterialien. Die strategischen Allianzen von DuPont mit Elektronikherstellern und Forschungsinstituten konzentrieren sich auf die Verbesserung der Zuverlässigkeit und Skalierbarkeit flexibler Schaltkreise und Sensoren, insbesondere für medizinische und industrielle IoT-Anwendungen.

In Europa ist Heliatek ein führendes Unternehmen in der Herstellung organischer Photovoltaik (OPV)-Folien und produziert ultraleichte, flexible Solarmodule zur Integration in Baumaterialien und Verbraucherprodukte. Die Partnerschaften des Unternehmens mit Bau- und Automobilunternehmen sollen neue Anwendungsfälle für energieerzeugende flexible Elektronik vorantreiben.

Strategische Partnerschaften sind auch im Automobilsektor zu beobachten, wo Unternehmen wie Continental mit Elektronik- und Materiallieferanten zusammenarbeiten, um flexible Touch-Sensoren, Beleuchtung und intelligente Oberflächen für die nächste Generation von Fahrzeuginterieurs zu entwickeln.

In die Zukunft blickend hat das Ökosystem der flexiblen Elektronikherstellung das Potenzial für weitere Konsolidierungen und branchenübergreifende Kooperationen. Da die Nachfrage nach flexiblen, leichten und langlebigen elektronischen Komponenten wächst, wird erwartet, dass führende Akteure ihre Partnerschaften mit Materialinnovatoren, Geräteherstellern und Endnutzern vertiefen, um die Kommerzialisierung neuer Produkte zu beschleunigen und den Markt bis 2025 und darüber hinaus zu erweitern.

Aufkommende Anwendungen: Tragbare Geräte, IoT, Gesundheitswesen und Automobil

Die flexible Elektronikherstellung entwickelt sich rasant weiter und ermöglicht eine neue Generation von Anwendungen in den Bereichen tragbare Geräte, IoT, Gesundheitswesen und Automobil. Im Jahr 2025 zeugt die Branche von erheblichen Investitionen und Produkteinführungen, die durch die Nachfrage nach leichten, formbaren und langlebigen elektronischen Komponenten angetrieben werden.

Im Segment der tragbaren Geräte sind flexible Elektronikgrundlagen für die Entwicklung der nächsten Generation von Smartwatches, Fitness-Trackern und Gesundheitsmonitoring-Pflastern unverzichtbar. Unternehmen wie LG Electronics und Samsung Electronics sind führend und integrieren flexible OLED-Displays und Sensoren in Verbraucheranwendungen. LG Electronics hat rollbare und biegsame Display-Prototypen vorgestellt, während Samsung Electronics weiterhin faltbare Smartphones kommerzialisiert und seine flexible Display-Technologie in tragbare Gesundheitsgeräte ausweitet.

Das Internet der Dinge (IoT) ist ein weiterer großer Nutznießer. Flexible gedruckte Schaltungen (PCBs) und Sensoren ermöglichen die Verbreitung vernetzter Geräte in Smart Homes, Logistik und industrieller Automatisierung. TDK Corporation und Murata Manufacturing Co., Ltd. sind bekannt für die Entwicklung flexibler Sensoren und Komponenten, die für IoT-Knoten maßgeschneidert sind und sich auf Miniaturisierung und Energieeffizienz konzentrieren.

Im Gesundheitswesen zeigt sich ein Anstieg flexibler, hautadhäsiver Elektronik zur kontinuierlichen physiologischen Überwachung. Royole Corporation und Nitto Denko Corporation entwickeln aktiv flexible Substrate und Sensorarrays für medizinische Pflaster und Diagnoselösungen. Diese Technologien werden in Systeme zur Fernüberwachung von Patienten integriert, mit dem Potenzial zur Verbesserung des Managements chronischer Krankheiten und der Früherkennung.

Im Automobilsektor werden flexible Elektroniklösungen für Innenanzeigen, Beleuchtung und Sensorintegration eingesetzt. Continental AG und DENSO Corporation investieren in flexible Touch-Panels, OLED-Displays und Sensoren für die Innenraumumgebung. Diese Innovationen unterstützen den Trend hin zu intelligenten, vernetzten Fahrzeugen und erweiterten Fahrassistenzsystemen (ADAS).

In die Zukunft blickend bleibt der Ausblick für die flexible Elektronikherstellung vielversprechend. Branchenführer erhöhen die Produktionskapazitäten und verfeinern die Roll-to-Roll-Fertigungsprozesse, um der wachsenden Nachfrage gerecht zu werden. Die Konvergenz von Fortschritten in der Materialwissenschaft und skalierbaren Fertigungstechniken wird voraussichtlich die Kosten weiter senken und die Anwendungsbreite bis 2025 und darüber hinaus erweitern.

Lieferkettendynamik und Herstellbarkeit

Die Lieferkettendynamik und die Herstellbarkeit von flexibler Elektronik unterliegen einer signifikanten Transformation, während der Sektor im Jahr 2025 reift. Flexible Elektronik – einschließlich flexibler Displays, Sensoren, Photovoltaik und tragbaren Geräten – benötigt spezialisierte Materialien, neuartige Fertigungsprozesse und robuste Integrationsstrategien. Die Branche ist durch eine komplexe, mehrstufige Lieferkette gekennzeichnet, die Materiallieferanten, Ausrüstungshersteller, Auftragshersteller und OEMs von Endprodukten umfasst.

Wichtige Materiallieferanten wie Kuraray und DuPont erweitern weiterhin ihre Portfolios an Hochleistungs-Polymeren, leitfähigen Tinten und Barrierematerialien, die für die Roll-to-Roll (R2R)- und Blatt-zu-Blatt (S2S)-Herstellung grundlegend sind. Kuraray hat in die Skalierung der Produktion von Polyvinylalkohol (PVA) und anderen Spezialfolien investiert, während DuPont neue Generationen von dehnbaren und transparenten leitfähigen Materialien eingeführt hat, die für flexible Schaltungen und Displays zugeschnitten sind.

Auf der Ausrüstungsseite treiben Unternehmen wie Meyer Burger Technology AG und Roland DG Corporation die R2R-Druck- und Beschichtungssysteme voran, die eine höhere Durchsatzrate und verbesserte Erträge für flexible Substrate ermöglichen. Diese Fortschritte sind entscheidend, um die Produktion zu skalieren und der wachsenden Nachfrage in den Bereichen Unterhaltungselektronik, Automobil und Medizin gerecht zu werden.

Auftragshersteller wie Flex Ltd. und Jabil Inc. spielen eine entscheidende Rolle bei der Überbrückung der Kluft zwischen Prototyping und Massenproduktion. Beide Unternehmen haben ihre flexiblen Elektronik-Fertigungskapazitäten erweitert und nutzen globale Lieferkettennetzwerke und fortschrittliche Automatisierung zur Unterstützung einer schnellen Skalierung und Anpassung. Flex Ltd. hat spezielle Innovationszentren für gedruckte und flexible Elektronik eingerichtet, während Jabil Inc. flexible hybride Elektronik (FHE) in seine Hochvolumen-Fertigungsanlagen integriert.

Trotz dieser Fortschritte sieht sich der Sektor fortlaufenden Herausforderungen in der Resilienz der Lieferkette gegenüber, insbesondere hinsichtlich der Beschaffung spezieller Materialien und der Qualifizierung neuer Lieferanten. Geopolitische Spannungen und Logistikstörungen beeinflussen weiterhin die Vorlaufzeiten und Kosten. Branchen-Konsortien wie SEMI arbeiten daran, Materialien und Prozesse zu standardisieren, um Fragmentierung zu verringern und die Interoperabilität entlang der Wertschöpfungskette zu verbessern.

In die Zukunft blickend ist der Ausblick für die Herstellbarkeit positiv, da große OEMs und Lieferanten in die Kapazitätserweiterung und Digitalisierung investieren. Die Einführung von digitalen Zwillingen, KI-gesteuertes Prozessmanagement und durchgehende Rückverfolgbarkeit wird voraussichtlich die Produktion weiter optimieren und die Sichtbarkeit der Lieferkette verbessern. Während flexible Elektronik in den Mainstream-Markt im Jahr 2025 und darüber hinaus vorrückt, wird die Fähigkeit, die Fertigung schnell zu skalieren und gleichzeitig Qualität und Kostenwettbewerbsfähigkeit aufrechtzuerhalten, ein entscheidender Faktor für Branchenführer sein.

Regulatorische Landschaft und Branchenstandards (z.B. ieee.org)

Die regulatorische Landschaft und die Branchenstandards für die flexible Elektronikproduktion entwickeln sich schnell, während der Sektor reift und Anwendungen in den Bereichen Unterhaltungselektronik, Gesundheitswesen, Automobil und Industrie zunehmen. Im Jahr 2025 intensivieren die Regulierungsbehörden und Normungsorganisationen ihre Bemühungen, Anforderungen zu harmonisieren, die Produktsicherheit zu gewährleisten und den globalen Marktzugang für flexible und gedruckte Elektronik zu erleichtern.

Ein Grundpfeiler der Standardisierung in diesem Bereich ist die Arbeit der IEEE, die weiterhin Standards für flexible Elektronik entwickelt und aktualisiert, wie etwa solche zur Zuverlässigkeit flexibler Schaltungen, Verbindungen und Testmethoden. Die Standards der IEEE, insbesondere die für flexible hybride Elektronik (FHE), werden immer häufiger von Herstellern und Integratoren herangezogen, um Interoperabilität und Qualität sicherzustellen. Parallel dazu fördert die Internationale Elektrotechnische Kommission (IEC) Standards für gedruckte Elektronik mit Schwerpunkt auf Materialcharakterisierung, Umweltprüfung und Leistungskennzahlen, die für medizinische Geräte und Automobilkomponenten entscheidend sind.

In den Vereinigten Staaten engagiert sich die US-amerikanische Food and Drug Administration (FDA) aktiv mit Herstellern flexibler Elektronik, insbesondere mit denen, die tragbare medizinische Geräte und implantierbare Sensoren entwickeln. Der regulatorische Rahmen der FDA passt sich an die einzigartigen Herausforderungen an, die durch flexible Substrate, biokompatible Materialien und neuartige Geräteearchitekturen entstehen. Es wird erwartet, dass die Agentur bis Ende 2025 aktualisierte Richtlinien für flexible medizinische Elektronik herausgibt, die die Rückmeldungen von Branchen-Konsortien und akademischen Partnern widerspiegeln.

Umwelt- und Nachhaltigkeitsvorschriften beeinflussen ebenfalls die Herstellungspraktiken. Die Europäische Kommission der Europäischen Union European Commission setzt strengere Anforderungen im Rahmen der RoHS- und REACH-Richtlinien durch, die Hersteller zwingen, gefährliche Stoffe in flexiblen Elektronikkomponenten zu minimieren und die Rückverfolgbarkeit von Materialien zu gewährleisten. Diese Vorschriften zwingen führende Unternehmen wie Samsung Electronics und LG Electronics dazu, in umweltfreundlichere Materialien und geschlossene Recyclingprozesse für flexible Displays und Sensoren zu investieren.

Branchenallianzen, wie die SEMI Flexible Hybrid Electronics (FHE)-Initiative, spielen eine entscheidende Rolle bei der vorwettbewerblichen Standardisierung, Roadmapping und der Verbreitung bewährter Verfahren. Die kooperativen Bemühungen von SEMI mit Herstellern, Materiallieferanten und Ausrüstungsanbietern werden voraussichtlich bis 2026 neue Prozess- und Zuverlässigkeitsstandards hervorbringen, die die Skalierung von Roll-to-Roll- und additiven Fertigungstechniken unterstützen.

In die Zukunft blickend wird sich die regulatorische und normative Umgebung für die flexible Elektronikherstellung weiter verschärfen, mit einem Fokus auf Sicherheit, Nachhaltigkeit und grenzüberschreitende Harmonisierung. Unternehmen, die aktiv mit Normungsorganisationen zusammenarbeiten und sich an sich verändernde Anforderungen anpassen, werden voraussichtlich einen Wettbewerbsvorteil erlangen, während der Markt bis 2025 und darüber hinaus wächst.

Regionale Analyse: Nordamerika, Europa, Asien-Pazifik und Rest der Welt

Die globale Landschaft für die flexible Elektronikherstellung im Jahr 2025 ist durch dynamische regionale Entwicklungen geprägt, wobei Nordamerika, Europa und Asien-Pazifik (APAC) führend in der Innovation und der Skalierung der Produktion sind, während die Regionen im Rest der Welt (RoW) schrittweise ihren Beitrag erhöhen. Jede Region weist spezifische Stärken auf, die durch lokale Industriekclusters, staatliche Initiativen und die Präsenz bedeutender Hersteller geprägt sind.

Nordamerika bleibt ein Zentrum für Forschung und hochgradige Herstellung flexibler Elektronik, insbesondere in den Vereinigten Staaten. Die Region profitiert von einem robusten Ökosystem aus Technologieunternehmen, Forschungsuniversitäten und staatlich geförderten Initiativen. Unternehmen wie DuPont und 3M stehen an der Spitze und nutzen fortschrittliche Materialien und Prozessinnovationen für Anwendungen in tragbaren Geräten, medizinischen Geräten und im Automobilsektor. Die US-Regierung unterstützt weiterhin flexible hybride Elektronik durch Programme wie die NextFlex Manufacturing USA Initiative und fördert die Zusammenarbeit zwischen Industrie und Wissenschaft. In Kanada leisten Unternehmen wie Innovia Films einen Beitrag zur Lieferkette, insbesondere hinsichtlich spezieller Substrate.

Europa ist durch starke öffentlich-private Partnerschaften und einen Fokus auf Nachhaltigkeit und fortschrittliche Fertigung geprägt. Deutschland, die Niederlande und das Vereinigte Königreich sind bemerkenswerte Standorte, wobei Unternehmen wie Merck KGaA (Spezialchemikalien und Materialien) und Heliatek (organische Photovoltaik) Innovationen vorantreiben. Das Horizont Europa-Programm der Europäischen Union fördert weiterhin die F&E in der flexiblen Elektronik und betont Energieeffizienz und Prinzipien der Kreislaufwirtschaft. Die Region erlebt auch zunehmende Investitionen in gedruckte Elektronik für intelligente Verpackungen und IoT-Anwendungen.

Asien-Pazifik dominiert hinsichtlich der Herstellungsgröße und der Integration in die Lieferkette. Südkorea, Japan, China und Taiwan beherbergen führende Hersteller von Displays und Halbleitern. Samsung Electronics und LG Electronics sind weltweit führend bei flexiblen OLED-Displays mit fortlaufenden Investitionen in Produktionstechniken der nächsten Generation. In China erweitern BOE Technology Group und TCL Technology die Kapazität für flexible Panels und gedruckte Elektronik, unterstützt durch staatliche Anreize und ein umfangreiches Lieferantennetzwerk. Japans Fujifilm und Panasonic setzen weiterhin auf Innovationen in flexiblen Sensoren und Substraten.

Die Regionen Rest der Welt, einschließlich Teilen Lateinamerikas und des Nahen Ostens, entwickeln sich zu neuen Märkten für flexible Elektronik, hauptsächlich durch Partnerschaften und Technologietransfer. Während die lokale Fertigung begrenzt ist, investieren Länder wie Israel und Brasilien in F&E und Pilotproduktionen, um in den nächsten Jahren an globalen Wertschöpfungsketten teilzuhaben.

In die Zukunft blickend wird erwartet, dass regionale Stärken bestehen bleiben, wobei Asien-Pazifik die Führungsrolle in der Fertigung behält, Nordamerika und Europa sich auf hochwertige Anwendungen und Innovationen konzentrieren und die Regionen im Rest der Welt schrittweise ihren Einfluss durch gezielte Investitionen und Kooperationen ausbauen.

Investitionen, M&A und Startup-Ökosystem

Der Sektor der flexiblen Elektronikherstellung erfährt im Jahr 2025 eine starke Investitionsaktivität und ein dynamisches Startup-Ökosystem, angetrieben durch die steigende Nachfrage nach biegsamen Displays, tragbaren Geräten und Sensoren der nächsten Generation. Hauptakteure im Bereich Elektronik und Materialzulieferer investieren strategisch in Kapazitätserweiterungen, Technologiepartnerschaften und Übernahmen, um sich in diesem sich schnell entwickelnden Markt abzusichern.

Führende globale Unternehmen wie Samsung Electronics und LG Electronics wenden weiterhin erhebliche Mittel für flexible OLED- und fortschrittliche Display-Produktionslinien auf. Im Jahr 2024 kündigte Samsung weitere Investitionen in sein Werk in Asan zur Steigerung der Produktion flexibler OLEDs an, die sowohl mobile als auch Automobilanwendungen anvisieren. Ebenso hat LG seine Einrichtungen in Paju erweitert und konzentriert sich auf großflächige flexible Displays für Fernseher und kommerzielle Beschilderung. Diese Investitionen werden durch Kooperationen mit Materialinnovatoren wie Kolon Industries ergänzt, das Hochleistungs-Polyimidfolien für flexible Substrate liefert.

Die Startup-Landschaft ist lebhaft, mit Unternehmen wie Polaris Electronics und FlexEnable, die Risikokapital für ihre proprietären flexiblen Transistor- und Sensortechnologien anziehen. FlexEnable, mit Sitz im Vereinigten Königreich, hat mehrere Finanzierungsrunden gesichert, um seine Plattform für organische Transistoren auszuweiten und ultradünne, leichte Displays und biometrische Sensoren zu ermöglichen. In Asien haben Startups wie Royole Corporation vollständig flexible Smartphones kommerzialisiert und lizenzieren ihre Technologie an globale OEMs.

Fusionen und Übernahmen prägen die Wettbewerbslandschaft. Ende 2024 erwarb BOE Technology Group eine Mehrheitsbeteiligung an einem heimischen Startup für flexible Elektronik, um deren F&E im Bereich faltbare und rollbare Displays zu beschleunigen. In der Zwischenzeit ist Japan Display Inc. Joint Ventures mit Materiallieferanten eingegangen, um nächste Generation flexibler Substrate und Tinten zu sichern, mit dem Ziel, sich über herkömmliche LCDs hinaus zu diversifizieren.

Branchenorganisationen wie SEMI und IDTechEx (Veranstalter von Industrie-Events) fördern die Zusammenarbeit durch Konsortien und Innovationsherausforderungen, die Startups mit etablierten Herstellern und Investoren verbinden. Diese Initiativen sollen die Kommerzialisierung und Standardisierungsbemühungen beschleunigen.

In die Zukunft blickend hat der Sektor der flexiblen Elektronikherstellung das Potenzial für anhaltendes Wachstum, wobei die Investitionsdynamik voraussichtlich zunehmen wird, während neue Anwendungen in Automobildesigns, medizinischen Geräten und intelligenter Verpackung aufkommen. Das Zusammenspiel zwischen etablierten Giganten und agilen Startups wird entscheidend sein, um den Innovationspfad des Sektors bis 2025 und darüber hinaus zu gestalten.

Zukunftsausblick: Möglichkeiten, Herausforderungen und disruptives Potenzial

Die Zukunft der flexiblen Elektronikherstellung im Jahr 2025 und in den kommenden Jahren ist von sowohl erheblichen Chancen als auch bemerkenswerten Herausforderungen geprägt, da der Sektor sich von forschungsgetriebenen Innovationen hin zu einer großflächigen kommerziellen Bereitstellung entwickelt. Flexible Elektronik – einschließlich biegsamer Displays, tragbarer Sensoren, flexibler Solarzellen und intelligenter Verpackungen – steht bereit, traditionelle Herstellungsparadigmen der Elektronik zu disruptieren, angetrieben durch Fortschritte in der Materialwissenschaft, Roll-to-Roll-Verarbeitung und Integrationstechniken.

Wichtige Akteure der Branche erhöhen ihre Produktionskapazitäten, um der erwarteten Nachfrage gerecht zu werden. Samsung Electronics bleibt führend bei flexiblen OLED-Displays, wobei faltbare Smartphones und Tablets Maßstäbe für Haltbarkeit und Massenmarktfähigkeit setzen. LG Electronics erweitert ebenfalls sein Portfolio an flexiblen Displays und zielt auf Automobil- und Beschilderungsanwendungen ab. In den Vereinigten Staaten investiert Flex Ltd. in fortschrittliche Produktionslinien für flexible Leiterplatten und tragbare medizinische Geräte und nutzt seine Expertise in globalen Lieferketten.

Die Chancen in diesem Sektor sind vielfältig. Die Verbreitung des Internets der Dinge (IoT) und die Nachfrage nach leichten, anpassungsfähigen Elektroniklösungen im Gesundheitswesen, der Automobilindustrie und im Konsumgüterbereich beschleunigen die Einführung. Zum Beispiel arbeitet Jabil Inc. mit Medizingeräteunternehmen zusammen, um flexible Biosensoren und intelligente Pflaster herzustellen, um den wachsenden Markt für die Fernüberwachung von Patienten zu bedienen. Währenddessen treibt Konica Minolta gedruckte Elektronik für intelligente Etiketten und Verpackungen voran und ermöglicht Echtzeitverfolgung und Authentifizierung in Logistik und Einzelhandel.

Allerdings bestehen Herausforderungen. Fertigungsqualität, Materialzuverlässigkeit und Kostenwettbewerbsfähigkeit bleiben hartnäckige Hürden. Der Übergang von der Pilotproduktion zur Hochvolumenproduktion erfordert robuste Qualitätskontrollen und skalierbare Prozesse. Die Umweltverträglichkeit ist ebenfalls eine Sorge, da flexible Substrate und Tinten den Recycling- und Sicherheitsstandards genügen müssen. Branchen-Konsortien und Normungsorganisationen wie die SEMI-Vereinigung arbeiten daran, bewährte Praktiken und Interoperabilitätsstandards festzulegen, um das Wachstum des Ökosystems zu erleichtern.

In die Zukunft blickend liegt das disruptive Potenzial flexibler Elektronik in ihrer Fähigkeit, ganz neue Produktkategorien und Benutzererlebnisse zu ermöglichen. Während sich die Fertigungstechnologien weiter entwickeln und die Kosten sinken, wird erwartet, dass flexible Elektronik in den Mainstream-Markt vordringt, von rollbaren Fernsehern bis hin zu E-Textilien und intelligenten medizinischen Implantaten. Strategische Partnerschaften zwischen Materialzulieferern, Geräteherstellern und Endnutzern werden entscheidend sein, um technische und kommerzielle Barrieren zu überwinden, und sicherzustellen, dass flexible Elektronik ihr Potenzial als transformative Kraft in der Elektronikindustrie erfüllt.

Quellen & Referenzen

- LG Display

- Kateeva

- DuPont

- Kuraray

- BOE Technology Group

- Toppan

- Murata Manufacturing

- Xerox

- Coherent Corp.

- Heliatek

- Meyer Burger Technology AG

- Roland DG Corporation

- Flex Ltd.

- IEEE

- European Commission

- Innovia Films

- Fujifilm

- Kolon Industries

- FlexEnable

- Japan Display Inc.

- IDTechEx