Produkcja rezonatorów piezoelektrycznych w 2025 roku: Uwalnianie zaawansowanych materiałów, precyzyjnego inżynierii i globalnej ekspansji rynku. Zbadaj, jak innowacje i popyt kształtują następne pięć lat w technologii kontroli częstotliwości.

- Streszczenie wykonawcze: Kluczowe trendy i prognozy na 2025 rok

- Wielkość rynku, prognozy wzrostu i regionalne punkty gorące (2025–2029)

- Nowe zastosowania: 5G, IoT, elektronika samochodowa i urządzenia medyczne

- Innowacje technologiczne: Materiały, miniaturyzacja i integracja

- Krajobraz konkurencyjny: Wiodący producenci i strategiczne ruchy

- Dynamika łańcucha dostaw i pozyskiwanie surowców

- Standardy regulacyjne i zgodność z branżą (np. IEEE, IEC)

- Inicjatywy zrównoważonego rozwoju i wpływ na środowisko

- Inwestycje, F&A i działalność partnerska

- Perspektywy na przyszłość: Technologie zakłócające i długoterminowe możliwości

- Źródła i referencje

Streszczenie wykonawcze: Kluczowe trendy i prognozy na 2025 rok

Sektor produkcji rezonatorów piezoelektrycznych wchodzi w 2025 rok z solidnym impetem, napędzanym rosnącym popytem w telekomunikacji, elektronice samochodowej, urządzeniach medycznych i automatyzacji przemysłowej. Rezonatory piezoelektryczne – kluczowe dla kontroli częstotliwości i filtracji sygnałów – stają się coraz bardziej niezbędne w miarę rozprzestrzeniania się 5G, IoT i zaawansowanych systemów wspomagania kierowcy (ADAS). Branża charakteryzuje się szybkim rozwojem innowacji w materiałach, miniaturyzacji oraz produkcji automatycznej na dużą skalę, a wiodący producenci rozszerzają moce produkcyjne i doskonalą procesy, aby sprostać ewoluującym wymaganiom aplikacyjnym.

Kluczowi gracze tacy jak Murata Manufacturing Co., Ltd., TDK Corporation i Kyocera Corporation nadal dominują na globalnym rynku, wykorzystując dziesięciolecia doświadczeń w technologii ceramiki i cienkowarstwowej. Firmy te inwestują w zaawansowane linie produkcyjne, w tym w rezonatory piezoelektryczne oparte na MEMS, aby zaspokoić rosnące zapotrzebowanie na ultra-kompaktowe, wysokostabilne komponenty odpowiednie dla urządzeń mobilnych nowej generacji i noszonych. Na przykład, Murata ogłosiła bieżące rozszerzenie swoich zakładów produkcji urządzeń piezoelektrycznych w Japonii i Azji Południowo-Wschodniej, starając się zabezpieczyć odporność łańcucha dostaw i zaspokoić potrzeby globalnych OEM-ów.

Innowacje materiałowe pozostają centralnym trendem, a mamy do czynienia z przesunięciem w kierunku ceramiki piezoelektrycznej wolnej od ołowiu oraz materiałów monokrystalicznych, aby przestrzegać regulacji środowiskowych i poprawić wydajność urządzeń. TDK i Kyocera aktywnie rozwijają nowe kompozycje i techniki produkcyjne, aby poprawić współczynnik Q, stabilność temperaturową i miniaturyzację. Dodatkowo, wdrażanie inspekcji automatycznej i kontroli procesów napędzanej sztuczną inteligencją przyspiesza, umożliwiając wyższe plony i spójną jakość w masowej produkcji.

Perspektywa łańcucha dostaw na 2025 rok wydaje się ostrożnie optymistyczna. Chociaż sektor w dużej mierze zdołał się odbudować po zakłóceniach z ostatnich lat, nadal istnieją obawy dotyczące trwających napięć geopolitycznych i zmienności cen surowców. Wiodący producenci różnicują źródła i inwestują w integrację wertykalną, aby łagodzić ryzyko. Oczekuje się, że regionalna ekspansja, szczególnie w Azji Południowo-Wschodniej, będzie kontynuowana, ponieważ firmy starają się zrównoważyć koszty, logistykę oraz bliskość do kluczowych centrów produkcji elektroniki.

Patrząc w przyszłość, przemysł produkcji rezonatorów piezoelektrycznych jest przygotowany na stabilny wzrost do 2025 roku i dalej, wsparty cyfrową transformacją wielu rynków docelowych. Skoncentruje się na zwiększaniu produkcji, postępach w naukach materiałowych oraz integracji technologii inteligentnego wytwarzania, aby dostarczyć nową generację komponentów piezoelektrycznych o wysokiej wydajności i niezawodności.

Wielkość rynku, prognozy wzrostu i regionalne punkty gorące (2025–2029)

Globalny sektor produkcji rezonatorów piezoelektrycznych jest gotowy na solidny wzrost w latach 2025–2029, napędzany rozszerzającymi się aplikacjami w telekomunikacji, elektronice samochodowej, urządzeniach medycznych i automatyzacji przemysłowej. Na początku 2025 roku rynek charakteryzuje się silnym popytem na wysokoczęstotliwościowe, miniaturowane i energooszczędne rezonatory, szczególnie w infrastrukturze 5G, urządzeniach IoT i zaawansowanych systemach wspomagania kierowcy (ADAS).

Region Azji i Pacyfiku pozostaje domynującym regionalnym punktem gorącym, a kraje takie jak Japonia, Chiny, Korea Południowa oraz Tajwan gości większość wiodących producentów i dostawców. Murata Manufacturing Co., Ltd. oraz TDK Corporation, obie z siedzibą w Japonii, są globalnymi liderami w produkcji komponentów piezoelektrycznych, wykorzystując zaawansowaną ceramikę i technologie MEMS, aby sprostać ewoluującym wymaganiom branży. Chińska firma SG Micro Corp. oraz Samsung Electro-Mechanics w Korei Południowej również zwiększają moce produkcyjne, wspierane przez inicjatywy rządowe mające na celu lokalizację łańcuchów dostaw i zwiększenie samowystarczalności w zakresie półprzewodników.

Europa staje się znaczącym regionem wzrostu, z Niemcami i Francją inwestującymi w badania oraz zakłady produkcyjne dla materiałów i urządzeń piezoelektrycznych. Firmy takie jak EPCOS (a TDK Group Company) oraz piezosystem jena GmbH rozszerzają swoje portfele produktów, aby odpowiadać na zapotrzebowanie w zakresie precyzyjnej instrumentacji i obrazowania medycznego. W Ameryce Północnej Stany Zjednoczone są domem dla uznanych graczy, takich jak KYOCERA Corporation (mająca znaczne operacje w USA) i CTS Corporation, która koncentruje się na wysokowydajnych rezonatorach dla rynków lotniczych, obronnych i przemysłowych.

Prognozy wzrostu rynku na lata 2025–2029 wskazują na skumulowaną roczną stopę wzrostu (CAGR) w średnich, wysokich jednocyfrowych liczbach, z niektórymi źródłami branżowymi prognozującymi roczny rozwój rynku na poziomie 6–8%. To wszystko opiera się na proliferacji podłączonych urządzeń, rozwinięciu sieci 5G/6G oraz elektryfikacji pojazdów. Oczekuje się, że popyt na rezonatory akustyczne powierzchniowe (SAW) oraz akustyczne masowe (BAW) przewyższy tradycyjne urządzenia oparte na kwarcu, ponieważ producenci inwestują w nowe materiały i automatyczne linie produkcyjne, aby osiągnąć wyższe wydajności i węższe tolerancje.

Patrząc w przyszłość, odporność regionalnego łańcucha dostaw, trwająca miniaturyzacja i integracja rezonatorów piezoelektrycznych w złożone moduły elektroniczne będą kształtować krajobraz konkurencyjny. Strategiczne inwestycje wiodących firm oraz wspierane przez rząd inicjatywy w Azji i Europie prawdopodobnie wzmocnią te regiony jako centra innowacji i produkcji do 2029 roku.

Nowe zastosowania: 5G, IoT, elektronika samochodowa i urządzenia medyczne

Produkcja rezonatorów piezoelektrycznych przeżywa znaczną transformację w 2025 roku, napędzaną szybkim rozwojem nowych zastosowań, takich jak komunikacja 5G, Internet Rzeczy (IoT), elektronika samochodowa i urządzenia medyczne. Sektory te wymagają coraz bardziej miniaturowanych, wysokowydajnych i niezawodnych komponentów do kontroli częstotliwości, co zmusza producentów do innowacji zarówno w materiałach, jak i procesach produkcyjnych.

W sektorze 5G, proliferacja małych komórek, technologii massive MIMO oraz fal milimetrowych prowadzi do wzrostu zapotrzebowania na wysokoczęstotliwościowe, niskostratne rezonatory piezoelektryczne. Wiodący producenci, tacy jak Murata Manufacturing Co., Ltd. i TDK Corporation, inwestują w zaawansowane materiały piezoelektryczne cienkowarstwowe, w tym tantalowy litu i niobat litu, aby osiągnąć rygorystyczne wymagania wydajności modułów RF front-end dla 5G. Firmy te skalują również produkcję swoich linii rezonatorów opartych na MEMS, aby sprostać potrzebom objętości i precyzji nowej generacji infrastruktury bezprzewodowej.

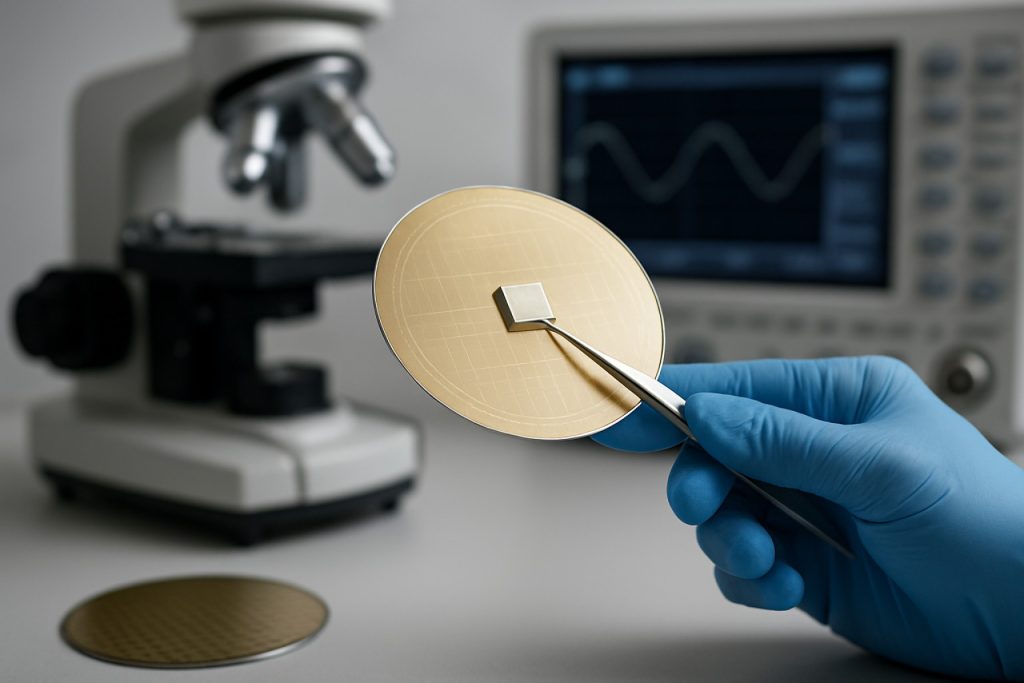

Urządzenia IoT, które wymagają ultra-kompaktowych i energooszczędnych komponentów czasowych, są kolejnym istotnym czynnikiem innowacji. Seiko Epson Corporation oraz Kyocera Corporation koncentrują się na miniaturyzacji poprzez pakowanie na poziomie wafla oraz integrację rezonatorów piezoelektrycznych z układami półprzewodnikowymi. Takie podejście nie tylko zmniejsza rozmiar urządzenia, ale także zwiększa odporność na stres środowiskowy, co jest kluczowym czynnikiem dla wdrożeń IoT w przemyśle i w warunkach zewnętrznych.

W sektorze motoryzacyjnym przesunięcie w kierunku pojazdów elektrycznych (EV), zaawansowanych systemów wspomagania kierowcy (ADAS) oraz komunikacji pojazd-do-wszystkiego (V2X) napędza popyt na robustne i wysokowydajne rezonatory. NXP Semiconductors oraz ROHM Co., Ltd. współpracują z producentami rezonatorów, aby opracować komponenty, które mogą wytrzymać szeroki zakres temperatur, wibracji i zakłóceń elektromagnetycznych, zapewniając stabilną pracę w surowych warunkach motoryzacyjnych.

Urządzenia medyczne, szczególnie technologie implantacyjne i noszone, potrzebują biokompatybilnych i wysoko stabilnych rezonatorów piezoelektrycznych. Firmy takie jak SonoScape Medical Corp. badają zaawansowane ceramiki i nowatorskie techniki kapsułkowania, aby spełnić normy regulacyjne i wydajnościowe dla zastosowań medycznych. Tendencja do zdalnego monitorowania pacjentów i miniaturowanych narzędzi diagnostycznych ma dodatkowo przyspieszyć popyt na specjalistyczne zdolności produkcji rezonatorów.

Patrząc w przyszłość, krajobraz produkcji rezonatorów piezoelektrycznych będzie się szybko rozwijał, z dalszymi inwestycjami w automatyzację, naukę materiałową i technologie integracyjne. Konwergencja tych trendów ma umożliwić nowe formy i funkcjonalności, wspierając następną falę innowacji w sektorach 5G, IoT, motoryzacyjnym i medycznym.

Innowacje technologiczne: Materiały, miniaturyzacja i integracja

Produkcja rezonatorów piezoelektrycznych przechodzi znaczną transformację w 2025 roku, napędzaną postępem w naukach materiałowych, technikach miniaturyzacji oraz integracji z procesami półprzewodnikowymi. Te innowacje są kluczowe dla spełnienia rosnących wymagań komunikacji 5G/6G, IoT, radaru motoryzacyjnego i precyzyjnych aplikacji czasowych.

Kluczowym trendem jest przesunięcie od tradycyjnych rezonatorów akustycznych masowych (BAW) i powierzchniowych (SAW), wykorzystujących kwarc lub niobat litu, w kierunku materiałów piezoelektrycznych cienkowarstwowych, takich jak azotek aluminium (AlN) oraz AlN domieszkowany skandem (ScAlN). Materiały te oferują wyższe współczynniki sprzężenia elektro-mechanicznego i są zgodne z standardowymi procesami CMOS, co umożliwia monolityczną integrację z modułami RF front-end. Murata Manufacturing Co., Ltd. oraz TDK Corporation są na czołowej pozycji, inwestując w technologie BAW i SAW cienkowarstwowych dla rezonatorów i filtrów nowej generacji.

Miniaturyzacja to kolejny istotny punkt. Ongoing reduction in device size is achieved through advanced photolithography and wafer-level packaging. Qorvo, Inc. oraz Skyworks Solutions, Inc. wykorzystują techniki mikroelektromechaniczne (MEMS) do wytwarzania ultra-kompaktowych rezonatorów o sub-mikronowych cechach, wspierających wyższe częstotliwości i gęstsze integracje w platformach mobilnych i motoryzacyjnych.

Integracja z elektroniką opartą na krzemie przyspiesza. Wytwórnie, takie jak Taiwan Semiconductor Manufacturing Company, współpracują z producentami urządzeń piezoelektrycznych, aby umożliwić współprodukcję rezonatorów i układów scalonych na tym samym waflu. To podejście systemu w opakowaniu (SiP) zmniejsza parasytyki, poprawia integralność sygnału i upraszcza montaż w zastosowaniach wysokiej objętości.

Zrównoważony rozwój i odporność łańcucha dostaw również kształtują wybór materiałów. Firmy badają ceramiki piezoelektryczne wolne od ołowiu oraz skalowalne metody nanoszenia cienkowarstwowego, aby zredukować wpływ na środowisko i zapewnić niezawodne źródła. KEMET Corporation oraz KYOCERA Corporation są znane z wysiłków w opracowywaniu ekologicznych i wysokowydajnych materiałów piezoelektrycznych.

Patrząc w przyszłość, w ciągu najbliższych kilku lat możemy spodziewać się dalszych przełomów w cienkowarstwowych monokryształach, integracji 3D oraz optymalizacji procesów napędzanej sztuczną inteligencją. Oczekuje się, że te postępy przyniosą rezonatory o niespotykanej stabilności częstotliwości, niższym zużyciu energii i bezproblemowej integracji w heterogenicznych systemach elektronicznych, uznając rezonatory piezoelektryczne za fundamentowe komponenty we wciąż ewoluującym krajobrazie elektroniki.

Krajobraz konkurencyjny: Wiodący producenci i strategiczne ruchy

Krajobraz konkurencyjny produkcji rezonatorów piezoelektrycznych w 2025 roku charakteryzuje się połączeniem ustabilizowanych międzynarodowych korporacji i wyspecjalizowanych regionalnych graczy, z których każdy wykorzystuje zaawansowaną naukę materiałową, automatyzację i strategiczne partnerstwa, aby utrzymać lub rozwinąć swoje pozycje na rynku. Sektor ten napędzany jest rosnącym popytem na wysokoczęstotliwościowe, miniaturowane i energooszczędne komponenty w telekomunikacji, elektronice samochodowej, urządzeniach medycznych i automatyzacji przemysłowej.

Wśród globalnych liderów Murata Manufacturing Co., Ltd. nadal dominuje ze swoim szerokim portfolio rezonatorów ceramicznych i kwarcowych, wspieranym przez pionowo zintegrowaną produkcję oraz solidny pipeline R&D. Ostatnie inwestycje Muraty w rozszerzenie zakładów w Fukui i Yasu mają na celu zaspokojenie rosnących potrzeb infrastruktury 5G i elektroniki samochodowej, koncentrując się na wysokiej niezawodności i miniaturowanych rezonatorach SMD.

TDK Corporation pozostaje kluczowym innowatorem, szczególnie w zakresie cienkowarstwowych piezoelektrycznych rezonatorów MEMS, które są coraz częściej stosowane w aplikacjach IoT i noszonych. Strategiczne współprace TDK z wytwórniami półprzewodników oraz rozszerzenie automatycznych linii produkcyjnych w Japonii i Malezji mają poprawić zarówno wydajność, jak i różnorodność produktów do 2025 roku i później.

Kyocera Corporation oraz Seiko Epson Corporation również są znaczącymi graczami, przy czym Kyocera koncentruje się na wysokostabilnych rezonatorach kwarcowych dla rynków motoryzacyjnych i przemysłowych, a Epson wykorzystuje swoją własną technologię QMEMS do ultra-kompaktowych, wysokoczęstotliwościowych urządzeń. Obydwie firmy inwestują w cyfrową transformację procesów produkcyjnych, w tym w oparte na AI sterowanie jakością i optymalizację łańcucha dostaw.

W Stanach Zjednoczonych, TXC Corporation oraz Abracon LLC wyróżniają się w zakresie szerokich zakresów produktów i reagowania na wymagania dotyczące projektowania indywidualnego, obsługując sektory od elektroniki konsumpcyjnej po lotnictwo. Firmy te coraz bardziej podkreślają szybkie prototypowanie i elastyczną produkcję, aby spełniać ewoluujące specyfikacje klientów.

Na froncie materiałowym Noritake Co., Limited oraz Nichicon Corporation inwestują w materiały piezoelektryczne nowej generacji, mając na celu poprawę stabilności temperaturowej i precyzji częstotliwości. Oczekuje się, że takie postępy otworzą nowe obszary zastosowań i wzmocnią pozycje tych dostawców na rynku.

Patrząc w przyszłość, krajobraz konkurencyjny prawdopodobnie zobaczy dalszą konsolidację, a strategiczne sojusze i działalność M&A są przewidywane, gdyż firmy dążą do zabezpieczenia łańcucha dostaw i przyspieszenia innowacji. Dążenie do zdigitalizowanej, zrównoważonej produkcji oraz integracji AI i IoT w środowisku produkcyjnym będą kluczowymi różnicami wśród wiodących producentów rezonatorów piezoelektrycznych przez resztę dekady.

Dynamika łańcucha dostaw i pozyskiwanie surowców

Dynamika łańcucha dostaw i pozyskiwanie surowców dla produkcji rezonatorów piezoelektrycznych w 2025 roku kształtowane są przez kombinację postępu technologicznego, czynników geopolitycznych i ewoluujących norm przemysłowych. Rezonatory piezoelektryczne, niezbędne do kontroli częstotliwości w elektronice, polegają głównie na wysokiej czystości kwarcu, zaawansowanych ceramice oraz specjalistycznych metalach, takich jak srebro i złoto, do elektrod. Globalny łańcuch dostaw tych materiałów jest skomplikowany, z istotnymi zależnościami od kilku kluczowych regionów i dostawców.

Kwarc, podstawowy surowiec dla wielu rezonatorów piezoelektrycznych, pozyskiwany jest z wysokiej czystości złóż, przy czym główne operacje wydobywcze i przetwórcze znajdują się w Stanach Zjednoczonych, Brazylii oraz niektórych częściach Azji. Firmy takie jak Murata Manufacturing Co., Ltd. oraz TDK Corporation są wśród wiodących producentów, posiadając pionowo zintegrowane łańcuchy dostaw, które pomagają łagodzić ryzyko związane z niedoborem surowców. Firmy te zainwestowały w długoterminowe kontrakty i strategiczne partnerstwa z dostawcami kwarcu, aby zapewnić stabilne źródło, zwłaszcza, gdy popyt ze strony sektora motoryzacyjnego, telekomunikacji i IoT dalej rośnie.

Materie piezoelektryczne oparte na ceramice, takie jak tytanian ołowiu i zirconie (PZT), są również krytyczne. Dostępność rzadkich pierwiastków ziem rzadkich oraz związków ołowiu, wymaganych dla tych ceramik, podlega regulacyjnemu nadzorowi i obawom środowiskowym, szczególnie w Chinach, które dominują w globalnej produkcji. W odpowiedzi, producenci, tacy jak KEMET Corporation (spółka zależna Yageo) oraz Kyocera Corporation, badają alternatywne materiały i inicjatywy recyklingowe w celu zmniejszenia zależności od zmiennych źródeł i dostosowania się do zaostrzających się regulacji środowiskowych.

Materiały elektrodowe, zazwyczaj srebro lub złoto, pozyskiwane są z globalnych operacji wydobywczych, a ich zmienność cen jest pod wpływem czynników makroekonomicznych. Aby zająć się potencjalnymi zakłóceniami dostaw, firmy coraz częściej stosują technologie oszczędzające materiały i eksplorują wykorzystanie alternatywnych materiałów przewodzących.

Patrząc w przyszłość, prognozy dla łańcucha dostaw rezonatorów piezoelektrycznych w następnych kilku latach charakteryzują się dążeniem do większej przejrzystości, zrównoważonego rozwoju oraz regionalnej dywersyfikacji. Liderzy branży inwestują w narzędzia cyfrowego zarządzania łańcuchem dostaw i systemy śledzenia, aby monitorować źródła surowców i zapewniać zgodność z międzynarodowymi standardami. Dodatkowo rośnie trend lokalizacji produkcji i pozyskiwania surowców, aby skrócić czasy dostaw i ograniczyć narażenie na ryzyko geopolityczne. W miarę jak popyt na wysokowydajne rezonatory rośnie, szczególnie w zastosowaniach 5G i motoryzacyjnych, zabezpieczenie wiarygodnych i zrównoważonych źródeł surowców pozostanie priorytetem dla producentów i ich partnerów.

Standardy regulacyjne i zgodność z branżą (np. IEEE, IEC)

Produkcja rezonatorów piezoelektrycznych w 2025 roku jest regulowana przez solidny zbiór międzynarodowych standardów i wymagań regulacyjnych, zapewniając niezawodność produktów, bezpieczeństwo i interoperacyjność na rynkach globalnych. Dwa z najbardziej wpływowych organów w tej dziedzinie to Międzynarodowa Komisja Elektrotechniczna (IEC) oraz Instytut Inżynierów Elektryków i Elektroników (IEEE), które ustanowiły kompleksowe wytyczne dotyczące projektowania, testowania i wydajności urządzeń piezoelektrycznych.

Międzynarodowa Komisja Elektrotechniczna prowadzi serię IEC 60444, która specyfikuje metody pomiaru rezonatorów piezoelektrycznych, w tym częstotliwości, impedancji i jakości. Te standardy są regularnie aktualizowane, aby odzwierciedlać postęp w naukach materiałowych i miniaturyzacji, a ostatnie zmiany koncentrują się na unikalnych wyzwaniach stawianych przez nowej generacji cienkowarstwowe i oparte na MEMS rezonatory. Zgodność ze standardami IEC jest często warunkiem wejścia na rynek w Europie i wielu częściach Azji, a wiodący producenci, tacy jak Murata Manufacturing Co., Ltd. i TDK Corporation, aktywnie uczestniczą w grupach roboczych IEC, aby kształtować przyszłe wymagania.

Równolegle IEEE dostarcza dodatkowe standardy techniczne, takie jak IEEE 176 i IEEE 1177, które definiują terminologię, techniki pomiarowe i kryteria wydajności dla materiałów i urządzeń piezoelektrycznych. Standardy te są szeroko cytowane w Ameryce Północnej i są coraz częściej przyjmowane przez globalnych producentów pragnących zharmonizować swoje łańcuchy dostaw. Trwająca współpraca IEEE z uczestnikami branży zapewnia, że standardy pozostają aktualne, gdy nowe aplikacje – takie jak komunikacja 5G i zaawansowane czujniki motoryzacyjne – napędzają popyt na wyższą wydajność i niezawodność.

Poza IEC i IEEE, regionalne organy regulacyjne, takie jak Japońska Komisja Standardów Przemysłowych (JISC) oraz Europejska Komisja ds. Standaryzacji Elektrotechnicznej (CENELEC) również odgrywają rolę w lokalizacji i egzekwowaniu zgodności. Producenci muszą również przestrzegać dyrektyw dotyczących środowiska i bezpieczeństwa, w tym RoHS i REACH, które ograniczają substancje niebezpieczne w komponentach elektronicznych. Firmy, takie jak TXC Corporation oraz Seiko Epson Corporation, utworzyły wewnętrzne zespoły ds. zgodności, aby monitorować ewoluujące regulacje i zapewnić, że ich rezonatory piezoelektryczne spełniają wszelkie obowiązujące wymagania.

Patrząc w przyszłość, oczekuje się, że regulacyjne ramy ewoluują w odpowiedzi na nowe technologie i obawy dotyczące zrównoważonego rozwoju. Grupy branżowe pracują nad aktualizacją standardów dla materiałów piezoelektrycznych wolnych od ołowiu oraz nad integracją rezonatorów w coraz bardziej złożonych системach elektronicznych. W miarę jak rynek rezonatorów piezoelektrycznych się rozwija – napędzany przez IoT, urządzenia medyczne i elektronikę motoryzacyjną – producenci będą musieli utrzymać rygorystyczne strategie zgodności, aby pozostać konkurencyjni i zapewnić dostęp do globalnego rynku.

Inicjatywy zrównoważonego rozwoju i wpływ na środowisko

Zrównoważony rozwój staje się centralnym punktem w produkcji rezonatorów piezoelektrycznych, napędzanym presją regulacyjną, wymaganiami klientów oraz szerszym przesunięciem przemysłu elektronicznego w kierunku ekologicznych praktyk. W 2025 roku wiodący producenci aktywnie podejmują inicjatywy mające na celu redukcję wpływu na środowisko zarówno materiałów, jak i procesów stosowanych w produkcji rezonatorów piezoelektrycznych.

Jednym z poważnych obszarów troski jest użytkowanie materiałów na bazie ołowiu, szczególnie tytanianu ołowiu i zirconu (PZT), który od dawna był dominującą ceramiką piezoelektryczną z powodu swojej wyjątkowej wydajności. Jednak dyrektywa RoHS Unii Europejskiej oraz podobne regulacje w innych regionach zmuszają producentów do opracowania i komercjalizacji alternatyw wolnych od ołowiu. Firmy takie jak Murata Manufacturing Co., Ltd. oraz TDK Corporation ogłosiły bieżące badania i pilotażowe linie produkcyjne dla tytanianu baru i innych ceramik wolnych od ołowiu, starając się wyważyć bezpieczeństwo środowiskowe z wydajnością urządzenia.

Efektywność energetyczna w produkcji to kolejny priorytet. Najwięksi gracze, tacy jak KYOCERA Corporation, inwestują w odnawialne źródła energii dla swoich zakładów produkcyjnych i optymalizują przepływy procesów, aby zminimalizować zużycie energii i odpady. Te działania często są łączone z systemami recyklingu wody i zamkniętej pętli zarządzania chemikaliami, aby zmniejszyć wpływ na środowisko mokrej obróbki, która jest powszechna w produkcji rezonatorów.

Pozyskiwanie materiałów również znajduje się pod szczegółową kontrolą. Firmy coraz częściej poszukują dostawców przestrzegających standardów odpowiedzialnego wydobycia i przetwarzania materiałów, szczególnie dla rzadkich ziem rzadkich i metali specjalistycznych wykorzystywanych w zaawansowanych materiałach piezoelektrycznych. Nemicon Corporation oraz Seiko Epson Corporation opublikowały raporty dotyczące zrównoważonego rozwoju, w których określają swoje zaangażowanie na rzecz etycznego pozyskiwania i przejrzystości łańcucha dostaw.

Inicjatywy redukcji odpadów i recyklingu zyskują na znaczeniu. Producenci opracowują procesy mające na celu odzyskiwanie i ponowne wykorzystywanie proszków ceramicznych i elektrod metalowych z odpadów produkcyjnych. Niektóre, jak Murata Manufacturing Co., Ltd., ustaliły cele zerowych odpadów na wysypiska ze swoich głównych zakładów urządzeń piezoelektrycznych do 2027 roku, a postęp jest śledzony poprzez coroczne raporty środowiskowe.

Patrząc w przyszłość, oczekuje się, że branża przyspieszy przyjęcie zielonej chemii, dalsze zmniejszenie substancji niebezpiecznych oraz zwiększenie możliwości recyklingu komponentów piezoelektrycznych. Współpraca z instytucjami akademickimi i konsorcjami branżowymi prawdopodobnie przyniesie nowe materiały przyjazne dla środowiska oraz skalowalne techniki produkcyjne, wspierające zarówno zgodność regulacyjną, jak i cele zrównoważonego rozwoju przedsiębiorstw.

Inwestycje, F&A i działalność partnerska

Sektor produkcji rezonatorów piezoelektrycznych doświadcza wzrostu inwestycji, fuzji i przejęć (F&A) oraz działalności partnerskiej, gdyż globalny popyt na zaawansowane komponenty kontroli częstotliwości przyspiesza w 2025 roku. Ten impet napędzany jest proliferacją infrastruktury 5G, elektroniki samochodowej, urządzeń IoT oraz sprzętu medycznego, które wymagają wysokowydajnych, miniaturowanych rezonatorów.

Główni gracze w branży aktywnie rozszerzają swoje możliwości produkcyjne i portfele technologiczne poprzez strategiczne inwestycje. Murata Manufacturing Co., Ltd., globalny lider w zakresie komponentów piezoelektrycznych, kontynuuje inwestycje w swoje zakłady produkcyjne w Japonii i Azji Południowo-Wschodniej, starając się zaspokoić gwałtowny wzrost popytu na rezonatory akustyczne powierzchniowe (SAW) i akustyczne masowe (BAW). Podobnie TDK Corporation kieruje kapitał w segment urządzeń piezoelektrycznych, koncentrując się na zastosowaniach motoryzacyjnych i przemysłowych, oraz ogłosiła plany dalszej automatyzacji i skalowania swoich linii produkcyjnych rezonatorów.

Działalność M&A również kształtuje krajobraz konkurencyjny. Kyocera Corporation ma historię pozyskiwania i integracji firm zajmujących się technologią piezoelektryczną, aby poszerzyć swoją ofertę produktów, a obserwatorzy branżowi przewidują dalszą konsolidację, gdyż firmy dążą do zabezpieczenia praw własności intelektualnej i wiedzy dotyczącej produkcji. W Stanach Zjednoczonych Qorvo, Inc. – kluczowy dostawca rezonatorów BAW dla modułów RF front-end – wyraził otwartość na strategiczne przejęcia, które mają na celu zwiększenie integracji wertykalnej i zajęcie się nowymi rynkami, takimi jak ultra-szerokopasmowe i radar motoryzacyjny.

Partnerstwa i wspólne przedsięwzięcia stają się coraz bardziej powszechne, zwłaszcza w miarę jak firmy dążą do przyspieszenia innowacji i skrócenia czasu wprowadzenia na rynek nowej generacji rezonatorów. Abracon LLC, dostawca urządzeń do kontroli częstotliwości i urządzeń czasowych, nawiązał współprace z wytwórniami i dostawcami materiałów, aby uzyskać dostęp do zaawansowanych substratów piezoelektrycznych i technologii przetwarzania wafli. Tymczasem Seiko Epson Corporation wykorzystuje partnerstwa z producentami półprzewodników do współopracowania miniaturowanych, opartych na MEMS rezonatorów piezoelektrycznych do zastosowań noszonych i IoT.

Patrząc w przyszłość, sektor powinien nadal widzieć wzrost inwestycji i działalności partnerskiej przez 2025 rok i dalej, gdyż producenci ścigają się, aby sprostać ewoluującym wymaganiom technicznym i globalnym wyzwaniom łańcucha dostaw. Skupienie prawdopodobnie pozostanie na ekspansji mocy produkcyjnych, integracji technologii oraz strategicznych współpracach, co ugruntuje pozycję branży na solidny wzrost w nadchodzących latach.

Perspektywy na przyszłość: Technologie zakłócające i długoterminowe możliwości

Przyszłość produkcji rezonatorów piezoelektrycznych zapowiada znaczną transformację, gdyż przemysł integruje zaawansowane materiały, automatyzację i nowatorskie paradygmaty projektowe. W 2025 roku i w nadchodzących latach oczekuje się, że kilka zakłócających technologii przekształci zarówno procesy produkcyjne, jak i krajobraz zastosowań rezonatorów piezoelektrycznych.

Kluczowym trendem jest przyjęcie nowych materiałów piezoelektrycznych, wykraczających poza tradycyjny kwarc i tytanian ołowiu (PZT). Badania i produkcja pilotażowa coraz bardziej koncentrują się na ceramice wolnej od ołowiu, takiej jak niobat potasu i sodu (KNN), w odpowiedzi na regulacje środowiskowe i cele zrównoważonego rozwoju. Główni producenci, tacy jak Murata Manufacturing Co., Ltd. i TDK Corporation inwestują w rozwój tych materiałów, dążąc do równoważenia wydajności z ekologicznymi profilami. Dodatkowo, materiały monokrystaliczne i cienkowarstwowe piezoelektryki zyskują na znaczeniu dzięki swoim lepszym właściwościom elektro-mechanicznym i kompatybilności z miniaturowanymi urządzeniami.

Procesy produkcyjne również szybko się rozwijają. Integracja technologii mikroelektromechanicznych (MEMS) pozwala na produkcję wysoko miniaturowanych, seryjnie fabrykowanych rezonatorów piezoelektrycznych z poprawioną stabilnością częstotliwości i niższym zużyciem energii. Firmy takie jak SiTime Corporation są na czołowej pozycji w innowacjach opartych na rezonatorach MEMS, wykorzystując procesy oparte na krzemie, aby osiągnąć wysokowydajną, ekonomiczną produkcję. Automatyzacja i digitalizacja, w tym wykorzystanie AI do kontrolowania procesów i monitorowania jakości w czasie rzeczywistym, dodatkowo zwiększają wydajność i spójność na liniach produkcyjnych.

Patrząc w przyszłość, konwergencja rezonatorów piezoelektrycznych z nowymi obszarami zastosowań – takimi jak komunikacje 5G/6G, radar motoryzacyjny i urządzenia brzegowe IoT – będzie napędzać popyt na wyższą wydajność i niezawodność. Szczególnie sektor motoryzacyjny powinien być obszarem dużego wzrostu, z firmami takimi jak NXP Semiconductors oraz STMicroelectronics integrującymi zaawansowane rezonatory w modułach czujników i czasowych dla pojazdów autonomicznych oraz zaawansowanych systemów wspomagania kierowcy (ADAS).

Długoterminowe możliwości tkwią również w rozwoju elastycznych i rozciągliwych rezonatorów piezoelektrycznych dla elektroniki noszonej i urządzeń biomedycznych. Współprace między uznanymi producentami a instytucjami badawczymi przyspieszają komercjalizację tych nowej generacji urządzeń. W miarę jak przemysł nadal innowuje, krajobraz konkurencyjny prawdopodobnie zobaczy zwiększoną współpracę, integrację wertykalną i pojawienie się nowych graczy specjalizujących się w niszowych zastosowaniach lub zaawansowanych materiach.

Podsumowując, sektor produkcji rezonatorów piezoelektrycznych wchodzi w dynamiczną fazę, charakteryzującą się innowacjami materiałowymi, automatyzacją procesów i rozszerzającymi się rynkami końcowymi. Firmy, które inwestują w zakłócające technologie oraz zwinne zdolności produkcyjne, są dobrze przygotowane do wykorzystania ewoluujących możliwości w latach 2025 i później.

Źródła i referencje

- Murata Manufacturing Co., Ltd.

- Samsung Electro-Mechanics

- EPCOS (a TDK Group Company)

- piezosystem jena GmbH

- CTS Corporation

- Seiko Epson Corporation

- NXP Semiconductors

- ROHM Co., Ltd.

- SonoScape Medical Corp.

- Skyworks Solutions, Inc.

- KEMET Corporation

- TXC Corporation

- Noritake Co., Limited

- Nichicon Corporation

- IEEE

- Japońska Komisja Standardów Przemysłowych (JISC)

- Europejska Komisja ds. Standaryzacji Elektrotechnicznej (CENELEC)

- Nemicon Corporation

- SiTime Corporation

- STMicroelectronics